|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Ток дуговых испарителей 300–2400 А

|

Читайте также: |

Запас испаряемого материала обеспечивает 100 ч непрерывной работы. Установка при работе в одну смену может обеспечить покрытие от 200 до 250 тыс. турбинных лопаток в год. Система управления размещена в шкафу управления и оснащена промышленным компьютером Advantech с плоской цветной панелью оператора и PLC -контроллером типа ADAM 5510. Блок смещения на 50 кВт (1000 В, 50 А) с водяным охлаждением и устройством дугогашения размещен в отдельном шкафу. Блоки питания дуговых испарителей инверторного типа Sirion 500 размещены на отдельных этажерках. Управление откачкой от PLC -контроллера ADAM -5510. Компакт-датчики фирмы Inficon измеряют низкий и высокий вакуум и передают текущие значения на экран компьютера. Система откачки стандартная: механический насос и диффузионный насос. Управление затвором, клапанами от контроллера через пневмораспределитель Festo. Контроль температуры изделия определяется оптическим пирометром (0–800°С). Система ионной очистки стандартная с инверторным блоком питания мощностью 3 кВт. Система газонапуска 3-канальная на базе РРГ-9, один канал на ионный источник и 2 канала на дуговые испарители. Управление устройством поджига, заслонками – через пневмораспределители Festo и инверторные источники питания. Катоды дуговых испарителей цилиндрического типа с вращением для равномерной выработки.

5. Установка МЭШ-10

Основные технические характеристики установки МЭШ-10 (рис. 4.53):

- габаритные размеры 6900×2900×2200 мм;

- максимальная высота обрабатываемых деталей 300 мм;

- масса установки 4000 кг;

- питание – ~50 Гц / 380 В;

- потребляемая мощность – 40 кВт;

- управление циклом откачки – ручное с автоматическим отключением;

- управление технологическим процессом – автоматическое и ручное;

- количество каналов для рабочих газов – 4;

- расход воды, (холодная/горячая) – 2/0,3 м3/ч;

- время откачки – 25 мин;

- длительность рабочего цикла – от 15 до 35 мин;

- технологическое устройство – 1-ионный источник, 2-магнетрона;

- размер стола для обрабатываемых изделий – 0,9×1,5м.

Рис. 4.53. Установка МЭШ-10

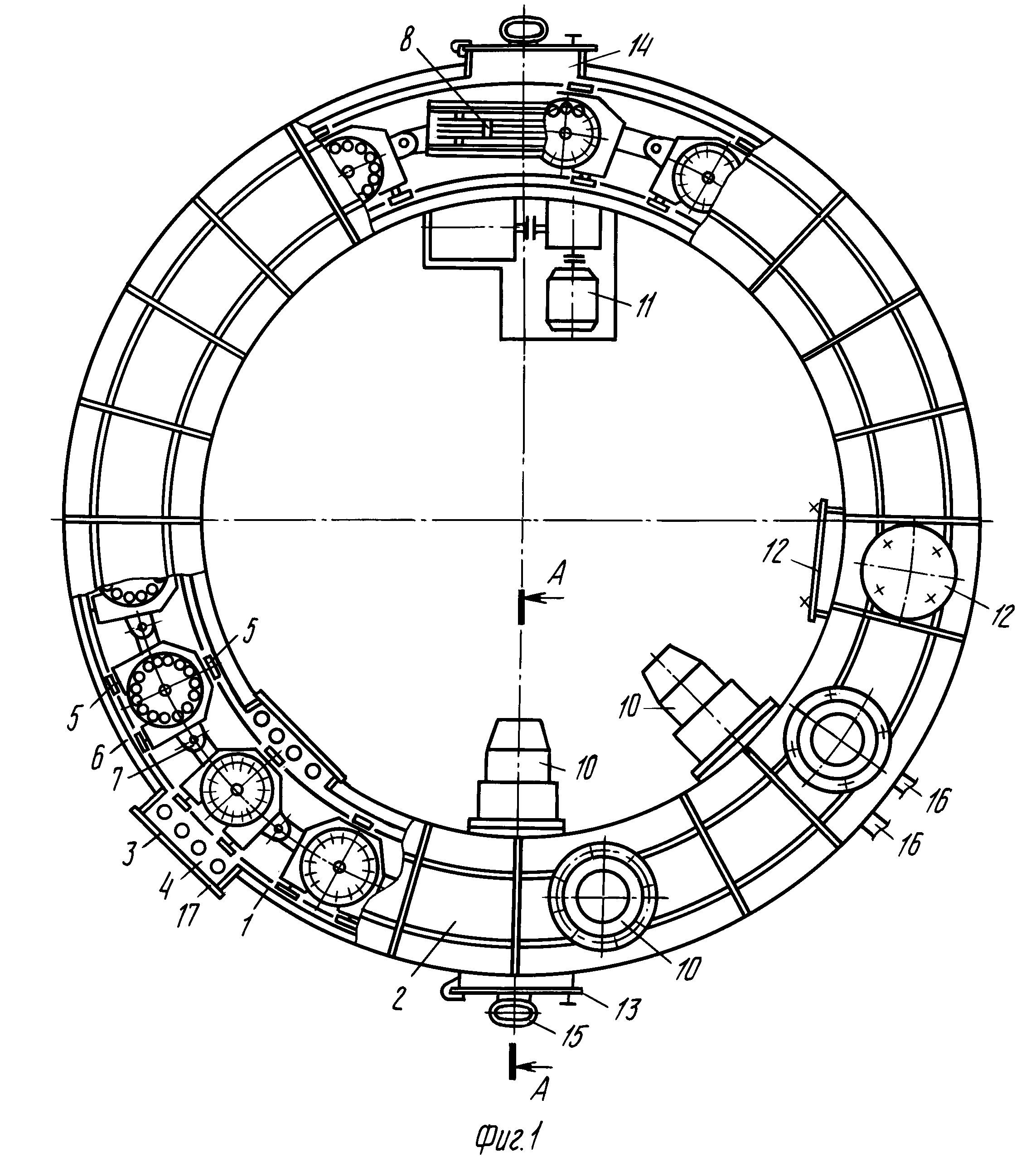

6. Установка для нанесения многослойных покрытий в вакууме. Установка для нанесения многослойных покрытий в вакууме (пат. РФ № 2036246) (рис. 4.54) состоит из вакуумной камеры 1 в виде кольца коробчатого сечения, цельносъемной крышки 2, подложкодержателей 3 с подложками 4, установленными на катках 5, размещенных на направляющих 6 и соединенных между собой шарнирами 7 в виде замкнутого конвейера, механизма 8 циклического передвижения, механизма 9 вращения подложек, ионно-плазменных источников 10, системы 11 вакуумной двухступенчатой откачки, вертикальных и горизонтальных люков 12 с заглушками.

Рис. 4.54,а. Установка для нанесения многослойных покрытий в вакууме

[Пат. РФ № 2036246]:

(вид сверху)

Рис. 4.54,б. Установка для нанесения многослойных покрытий в вакууме

[Пат. РФ № 2036246]:

сечение А-А:

1 – вакуумная камера; 2 – цельносъемная крышка; 3 – подложкодержатель; 4 – подложки; 5 – катки; 6 – направляющие; 7 – шарниры; 8 – механизм циклического передвижения;

9 – механизм вращения подложек; 10 – ионно-плазменные источники; 11 – система вакуумной двухступенчатой откачки; 12 – вертикальные и горизонтальные люки

с заглушками; 13 – загрузочные люки; 14 – выгрузочные люки; 15 – смотровые окна;

16 – натекатели газа; 17 – источники подогрева загрузочных 13 и выгрузочных 14 люков

со смотровыми окнами 15, натекателей газа 16 и источников подогрева 17

Установка работает следующим образом. После установки необходимого количества в люках 12 ионно-плазменных источников 10 из различных компонентов в крышке 2 и боковой стенке камеры 1 через загрузочный люк 13 со смотровым окном 15 устанавливаются подложки 4, циклично передвигая с помощью механизма передвижения 8 замкнутый конвейер, образованный соединенными с помощью шарниров 7 между собой подложкодержателями 3 на катках 5 по направляющим 6.

После достижения с помощью системы 11 двухступенчатой вакуумной откачки разрежения и напуска необходимого газа через натекатели 16 включаются подогреватели 17, против часовой стрелки циклично передвигается замкнутый конвейер и производится напыление поочередно каждым из ионно-плазменных источников 10, одновременно вращая во время остановки конвейера и напыления механизмом 9 вращения подложек 4. Выгрузка производится через выгрузочный люк 14.

Профилактический осмотр и ремонт устройства производится при снятой цельносъемной крышке 2.

СПИСОК ЛИТЕРАТУРЫ К П. 4.2

1. Материалы сайта ОАО НПО «ЦНИИТМАШ». Институт технологии поверхности и наноматериалов. Отдел покрытий и оборудования. Режим доступа: http://coatings-pvd.ru/nanoarc.php.

2. Материалы сайта НПФ «ПЛАЗМАЦЕНТР». Санкт-Петербург. Россия. Режим доступа: http://www.plasmacentre.ru/.

3. Материалы сайта "НЕЙТРИНО". Высокие технологии. Режим доступа: http://nytrino.ru/technology/napylenie/method_gtn/edm/.

4. Патент РФ № 2036246. Установка для нанесения многослойных покрытий в вакууме. 2003.

5. Материалы сайта ВИАМ. Режим доступа: www.viam.

Поиск по сайту: