|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Влияние штамповочного оборудования на характеристики поковок

Вид применяемого оборудования при штамповке влияет на конфигурацию поковок, их точность и себестоимость.

Ударный характер работы штамповочного молота исключает возможность использования выталкивателей, что увеличивает расход металла на штамповочные уклоны и дополнительно – на компенсацию возможных относительных смещений половинок штампа.

Паровоздушные штамповочные молоты двойного действия предназначены для штамповки в многоручьевых открытых штампах поковок из сортового проката с существенными потерями металла на облой. Эти молоты применяются в мелко- и среднесерийном производстве, получаемые заготовки массой 0,01…100 кг требуют значительного объема обработки резанием. Типовые виды поковок, получаемых на паровоздушных молотах, показаны на рисунке 3.11.

Высокоскоростные бесшаботные штамповочные молоты предназначены для точной горячей объемной штамповки поковок простой и сложной конфигурации из труднодеформируемых сталей и сплавов в закрытых и открытых штампах. Типовые виды поковок, получаемых на высокоскоростных молотах показаны на рисунке 3.12.

Высокоскоростные бесшаботные штамповочные молоты предназначены для точной горячей объемной штамповки поковок простой и сложной конфигурации из труднодеформируемых сталей и сплавов в закрытых и открытых штампах. Типовые виды поковок, получаемых на высокоскоростных молотах показаны на рисунке 3.12.

-

Горячая объемная штамповка поковок на ГКШП производится, как правило, в многоручьевых открытых штампах. Исходные заготовки – сортовой прокат или предварительно спрофилированные, например, в ковочных вальцах. Данный способ штамповки самый распространенный, его преимущества по сравнению со штамповкой на молотах:

достаточно высокая точность поковок, особенно по высоте (на молотах пределы допусков 0,8…1,0 мм, на КГШП – 0,2…0,5 мм);

- снижение припусков в среднем на 20…30% и штамповочных уклонов в 2…3 раза;

- форма поковки более близка к форме готовой детали (рисунок 3.13);

- повышение производительности труда в среднем в 1,4 раза;

- простота управления и возможность комплексной механизации и автоматизации процесса;

- снижение себестоимости поковок примерно на 10…30%.

Следует учитывать фактор стоимости штампов, на него приходится в зависимости от характера производства от 10 до 60% стоимости поковок. Молотовые штампы изготавливают цельноблочными и массивными, что приводит к большому расходу легированной инструментальной стали; прессовые штампы требуют меньше материалов, но более сложны конструктивно и в механической обработке.

Следует учитывать фактор стоимости штампов, на него приходится в зависимости от характера производства от 10 до 60% стоимости поковок. Молотовые штампы изготавливают цельноблочными и массивными, что приводит к большому расходу легированной инструментальной стали; прессовые штампы требуют меньше материалов, но более сложны конструктивно и в механической обработке.

Штамповку на КГШП применяют при крупносерийном и массовом производстве деталей сложной формы массой до нескольких сот килограмм. Типовые поковки, получаемые на КГШП, показаны на рисунке 3.14.

Штамповку на КГШП применяют при крупносерийном и массовом производстве деталей сложной формы массой до нескольких сот килограмм. Типовые поковки, получаемые на КГШП, показаны на рисунке 3.14.

КГШП и винтовые прессы применяют также для получения точных поковок шестерен с готовым профилем зуба – прямозубых, конических и спиральных с модулем 5 мм и больше. Такие шестерни без механической обработки зубьев применяют в сельскохозяйственных и угледобывающих машинах, а после чистовой обработки – во всех отраслях машиностроения.

Штампованные шестерни имеют более высокую статическую прочность зубьев, чем прошедшие зубонарезание, благодаря макроструктуре металла с расположением волокон вдоль контура зубьев, что позволяет или уменьшить модуль зубьев, или применить менее дорогую сталь. К тому же значительно снижается расход металла (в среднем на 25…45%) и общая трудоемкость изготовления шестерен.

Штампованные шестерни имеют более высокую статическую прочность зубьев, чем прошедшие зубонарезание, благодаря макроструктуре металла с расположением волокон вдоль контура зубьев, что позволяет или уменьшить модуль зубьев, или применить менее дорогую сталь. К тому же значительно снижается расход металла (в среднем на 25…45%) и общая трудоемкость изготовления шестерен.

Гидравлические прессы значительно тихоходнее, дороже и менее производительны, чем штамповочные молоты. Особенностями гидравлических прессов, обуславливающими их область применения, являются создание самых больших по сравнению с другими видами прессов деформирующих сил, наличие наиболее жесткой станины, объемного штампового пространства, большого хода ползуна с обеспечением номинального усилия пресса на протяжении всего хода. Их применяют в случае невозможности применения молота:

Гидравлические прессы значительно тихоходнее, дороже и менее производительны, чем штамповочные молоты. Особенностями гидравлических прессов, обуславливающими их область применения, являются создание самых больших по сравнению с другими видами прессов деформирующих сил, наличие наиболее жесткой станины, объемного штампового пространства, большого хода ползуна с обеспечением номинального усилия пресса на протяжении всего хода. Их применяют в случае невозможности применения молота:

- при штамповке крупных поковок с ребрами типа панелей, рам, дисков, для которых недостаточна масса падающих частей молота;

- при штамповке малопластичных сплавов, не допускающих больших скоростей деформирования;

- при штамповке выдавливанием с большим ходом рабочего инструмента; при штамповке поковок типа втулок, стаканов и очень сложных форм в разъемных матрицах.

Наиболее часто на мощных гидравлических прессах штампуют панели из алюминиевых сплавов в виде тонкого полотна с с продольны или продольно-поперечным («вафельным») оребрением.

Применение разъемных матриц позволяет получать поковки без облоя и штамповочных уклонов, по формам и размерам, близких к детали. Точность достигает 11 – 12 квалитетов, коэффициент использования металла увеличивается с 0,2 до 0,6, трудоемкость механической обработки уменьшается на 15…25%.

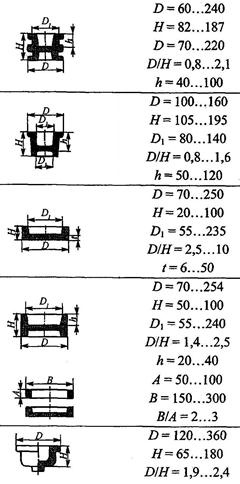

Широкое применение, особенно для операций высадки, получили ГКМ, представляющие собой механический пресс с горизонтальной компоновкой. Заготовки штампуют преимущественно из конструкционных углеродистых и легированных сталей, реже – из цветных сплавов (алюминиевых, титановых). Исходные заготовки для штамповки поступают в виде проката с размерами поперечного сечения от 15 до 270 мм, преимущественно круглого профиля повышенной точности, в отдельных случаях калиброванного, а также в виде труб. Реже используют заготовки квадратного и прямоугольного профиля. Заготовка может быть прутковой с длиной, ограниченной свободой манипулирования ею при нагреве и штамповке, или мерной длиной от 50 до 2000 мм. Из таких заготовок получают поковки массой от 0,2 до 50 кг, которые в зависимости от формы и технологических особенностей штамповки подразделяют на пять групп:

- I – поковки типа стержня с утолщением;

- II – поковки типа колец и втулок;

- III – поковки с полостями;

- IV – поковки, штампуемые из труб;

- V – поковки смешанной формы.

На ГКМ штампуют также поковки из полуфабрикатов, предварительно полученных на другом оборудовании (молотах, прессах), например концевые утолщения на коленчатых валах. С другой стороны, на ГКМ могут производить предварительное фасонирование заготовок для последующей штамповки на другом оборудовании, например, высаживают замковую часть компрессорных и турбинных лопаток, штампуемыз затем на молотах или винтовых прессах.

Типичные конструкции поковок, штампуемых на ГКМ, приведены на рисунке 3.15.

Рисунок 3.15 – Типы поковок, штампуемых на ГКМ

ГКМ имеет кроме главного деформирующего ползуна дополнительный ползун с перпендикулярным направлением движения относительно движения главного ползуна, который производит смыкание и размыкание блока матриц. Благодаря такой конструкции ГКМ используемые на нем штампы имеют два взаимно перпендикулярных разъема и могут быть открытыми и закрытыми. Наличие двух разъемов в штампе создает лучшие условия для проведения высадочных работ и позволяет получать поковки без штамповочных уклонов.

При сопоставлении штамповки на ГКМ со штамповкой на молотах и прессах необходимо учитывать, что номенклатура поковок для этих машин достаточно ограничена, масса их сравнительно небольшая, стойкость штампов ниже, стоимость ГКМ примерно в 1,5 раз выше, чем КГШП. Однако достигаемая экономия металла, возможность получения сложных и специфических по форме поковок, которые нерационально или невозможно получать на другом оборудовании, например, типа стержня с утолщением, или поковок с полостями и штампуемых из труб, исключение предварительной резки прутков на исходные штучные заготовки делают этот способ экономически целесообразным (рисунок 3.16).

Рисунок 3.16 – Формы поковок при штамповке на ГКМ (а), молоте (б) и прессе (в):

1 – деталь; 2 – припуск на механическую обработку

Поскольку ГКМ имеют меньшую жесткость, чем КГШП, поковки, изготавливаемые на них, по величине припусков и допусков ближе к молотовым. Для участков, формируемых в матрице, наружные уклоны не предусматриваются, а внутренние небольшие – от 1 до 50.

Видом горячей объемной штамповки является изотермическая штамповка, при которой процесс формоизменения осуществляется в инструменте, нагретом до температуры деформации или близко к ней. В качестве оборудования чаще используются гидравлические прессы. Скорость деформации может быть как угодно малой, ее предел ограничен только требованиями к производительности процесса. При уменьшении скорости деформации существенно снижается сопротивление металла деформированию, снижению усилий деформирования способствует также применение эффективной стеклосмазки, находящейся в расплавленном состоянии и образующей тонкий разделительный слой между поверхностями заготовки и инструмента.

С помощью термического деформирования выполняют:

- штамповку заготовок небольшой толщины (высокие и узкие ребра, тонкие полотна), которые в обычных условиях можно получать только с большими напусками;

- штамповку заготовок деталей сложной формы (оребренных, полых с поднутрениями и др.);

- штамповоку заготовок повышенной точности, особенно из дорогостоящих металлов;

- штамповку поковок изделий, к качеству и надежности которых предъявляют повышенные требования;

- деформирование малопластичных металлов, практически не поддающихся обработке в обычных условиях.

Лекция 12

Поиск по сайту: