|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Получение заготовок ковкой

При ковке формоизменение происходит вследствие течения металла в стороны, перпендикулярные к движению деформирующего инструмента-бойка. Сопротивление течению ограничивается трением на контактирующих с инструментом (бойками) поверхностях заготовки.

Применение ковки в ходе технического прогресса сокращается, так как ей присущи некоторые недостатки: низкая производительность, значительная трудоемкость особенно на прессах; большие напуски, припуски и допускаемые отклонения размеров поковок.

Ковка является рациональным и экономически выгодным процессом получения качественных заготовок в условиях мелкосерийного и единичного производства, ее преимуществами являются:

1) возможность получения простых по форме поковок массой до 250 тонн, причем с использованием сравнительно маломощного оборудования, так как деформирование осуществляется последовательно по участкам;

2) применение универсального оборудования и оснастки, позволяющее получать заготовки широкого ассортимента;

3) улучшение качества металла заготовки, повышение его механических свойств, особенно пластичности и ударной вязкости.

Ковкой изготавливают заготовки таких ответственных деталей, как валы и диски турбин, роторы, коленчатые валы судовых двигателей, обечайки корпусного реакторного оборудования и др.

Ковка осуществляется при температурах горячей деформации, поэтому поковки выполняют из всех сталей и сплавов, предназначенных для обработки давлением. Большие напуски и припуски снижают коэффициент массовой точности заготовок, он не превышает 0,3…0,4, что приводит к существенному объему механической обработки.

Для снижения расхода металла в мелкосерийном производстве при партиях более 30…50 поковок одного наименования рекомендуется применять подкладные открытые или закрытые штампы (рисунок 3.3), что позволяет уменьшать напуски, припуски и допуски и расход металла на 15…20%.

Рисунок 3.3 – Поковки, получаемые ковкой (а) и в подкладных штампах (б)

Подкладные штампы можно применять для получения поковок относительно сложной формы массой до 150 кг, но преимущественно они используются при поковках массой 10…15 кг.

Поковки массой до нескольких сотен килограммов изготавливают из проката на ковочных молотах. Заготовки массой 700…1500 кг можно ковать на молотах из слитков. Более массивные слитки куют на гидравлических прессах. Фасонные поковки массой до 100 кг предпочтительно получать ковкой так же на гидравлических прессах.

Общие технические условия и требования на поковки, изготавливаемые ковкой и горячей объемной штамповкой, регламентируются стандартами: ГОСТ 8479-70 – для поковок из конструкционной углеродистой и легированной стали; ГОСТ 25054-81 – для поковок из коррозионно-стойких сталей и сплавов; ГОСТ 26131-84 – для поковок из жаропрочных и жаростойких сталей. Технические условия включают:

- классификацию поковок в зависимости от назначения изготавливаемых из них деталей, видов испытаний и других факторов;

- технические требования к качеству поверхности, структуре, химическому составу, показателям прочности;

- методы испытаний;

- правила приемки, упаковки, маркирования и транспортирования;

- правила условного обозначения поковок на чертежах.

Основные показатели качества поковок приведены в таблице 3.2.

Таблица 3.2 – Основные показатели качества поковок

| Способ ковки | Допуски основного размера, мм | Параметр шероховатости R z, мкм |

| На молотах и прессах | 3,0…30,0 | 80…320 |

| На молотах в подкладных кольцах и штампах | 1,0…2,5 | 40…80 |

| Горячая ковка на радиально-ковочных машинах | 0,1…0,6 | До 40 |

Припуски, допуски и напуски на поковки из углеродистой и легированной стали при ковке на молотах устанавливают по ГОСТ 7829-70, а при ковке на прессах – по ГОСТ 7062-90.

Кузнечным напуском является дополнительный объем металла (слой) на обрабатываемых и необрабатываемых частях поверхности поковки, необходимый для осуществления формоизменяющих операций (радиусы закругления внутренних углов, уклоны, непробиваемые перемычки в отверстиях, невыполняемые поднутрения и полости).

Оба стандарта не распространяются на поковки из высоколегированных сталей и сталей и сплавов с особыми физическими свойствами. Для таких материалов припуски и допуски на поковки устанавливают по согласованию изготовителя и потребителя.

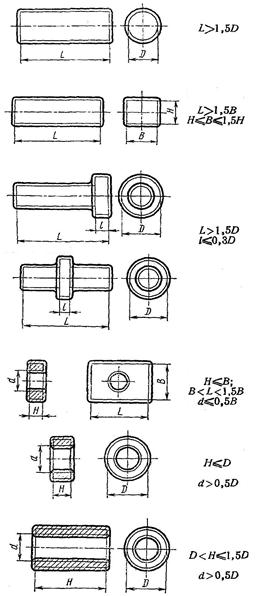

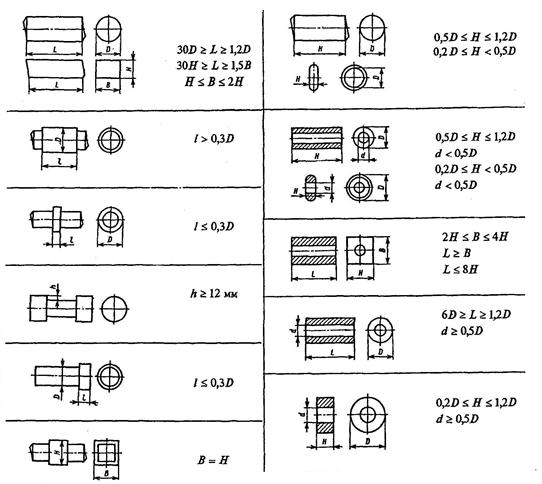

В указанных стандартах предусматривает назначение припусков и допусков на поковки с учетом их формы и соотношения размеров, условно разбитых на 17 групп (выборочно представлены на рисунке 3.4) для случая ковки на молотах и 15 групп (выборочно представлены на рисунке 3.5) для случая ковки на прессах. В соответствии с некоторым различием в применении данных способов ковки (см. выше) в ГОСТ 7062-90 рассматриваются более крупные поковки.

В указанных стандартах предусматривает назначение припусков и допусков на поковки с учетом их формы и соотношения размеров, условно разбитых на 17 групп (выборочно представлены на рисунке 3.4) для случая ковки на молотах и 15 групп (выборочно представлены на рисунке 3.5) для случая ковки на прессах. В соответствии с некоторым различием в применении данных способов ковки (см. выше) в ГОСТ 7062-90 рассматриваются более крупные поковки.

Припуски на механическую обработку назначаются на номинальные размеры детали или предварительно обработанной заготовки, если она подвергается после обдирки термообработке. Табличные значения припусков рассчитаны, исходя из варианта обработки заготовки с двух сторон, при обработке с одной стороны их величины принимают равными половине табличных значений. Величины предельных отклонений остаются табличными. Допуски назначаются как на обрабатываемые, так и необрабатываемые размеры поковки.

Номинальный обрабатываемый наружный размер поковки определяется как сумма номинального размера детали (или обдирочного размера заготовки) и номинального припуска. Предельные размеры для этого случая определяются с учетом принятой величины допуска при его симметричном расположении относительно номинального размера. Для обрабатываемого внутреннего размера величина припуска вычитается из его номинального значения.

В случае выполнения поковок круглого и квадратного сечения с уступами назначаются основные и дополнительные припуски и предельные отклонения. На заготовке по определенным правилам выбирается основное сечение, на него и размеры других сечений назначаются основные припуски и допуски по схеме гладкой поковки, затем для размеров других сечений в зависимости от величины их разности от основного сечения – дополнительный табличный припуск.

В случае выполнения поковок круглого и квадратного сечения с уступами назначаются основные и дополнительные припуски и предельные отклонения. На заготовке по определенным правилам выбирается основное сечение, на него и размеры других сечений назначаются основные припуски и допуски по схеме гладкой поковки, затем для размеров других сечений в зависимости от величины их разности от основного сечения – дополнительный табличный припуск.

Припуски и допуски по длине заготовки и ее уступов и выступов назначаются по определенным соотношениям с основными припусками и допусками на соответственно размер наибольшего сечения и размеры сечений уступов и выступов. Разработаны определенные правила выполнимости уступов, выемок, буртов и фланцев при ковке.

Рисунок 3.5 – Форма и соотношение размеров типовых поковок,

изготавливаемых ковкой на прессах

Лекция 10

Поиск по сайту: