|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Сквозной порез мягкого топливного бака

|

Читайте также: |

Ремонт различных повреждений мягких баков производится методами холодной склейки с применением керосиностойких самовулканизирующихся клеев. Для заливки наружных трещин и покрытия фланцев применяется эластичный герметик шпательной консистенции марки У-30МЭС-5 (ВТУ СТУ 55-302061). Для ремонта арматуры, наружного и внутреннего слоев используется клей КР-5-18Р (ТУ 6-03-61). Перечисленные герметики и клеи являются двухкомпонентными. Клей КР-5-18Р приготавливается путем смешивания раствора нитрильной резины в этилацетате с раствором резиноформальдегидной смолы ФР-12 в спирте. После смешивания этих растворов сразу же начинается процесс полимеризации, который заканчивается через 6…8 часов, и клей становится непригодным к употреблению. В качестве растворителя для клеев и герметиков применяется этилацетат (ОСТ НКПП-528). Для изготовления заполнителей (заплат) при ремонте наружных слоев применяется прорезиненная капроновая ткань АХКР (МХПТУ 1597-53Р), сырая и вулканизированная, а для ремонта внутреннего резинового слоя – листовая резина марок 3826 л 0,6…0,8 (МХПТУ 1551з0-51), 203Б л 0,6…0,8 (МХПТУ 1764 – 52), сырая и вулканизированная..

Все мягкие баки после снятия с воздушного судна проходят испытания на герметичность. Мягкий бак укладывается в металлическую корзину, закрываются все отверстия и фланцы. На фланец заливной горловины устанавливается специальный переходник для заливки керосина и создания давления воздуха 0,2…0,5 кг/см2. В таком состоянии изделие выдерживается 3 часа. Зоны потеков и запотевания отмечаются мелом. Затем из баков сливается керосин, тщательно удаляются остатки топлива, внутренняя поверхность протирается салфетками и продувается сжатым воздухом. Все дополнительно обнаруженные дефекты отмечаются мелом.

При проектировании технологии ремонта необходимо задаться исходными данными:

· мягкий расходный бак выполнен двухслойным (внутренний слой выполнен из бензостойкой резины 203 Б, наружный защитный слой - из прорезиненного капронового полотна 11-КШ-300);

· толщина внутреннего слоя бензостойкой резины

δр = 7 ּ10 -4 м;

· предел прочности резины 203 Б σ в.р. = 15 М Па;

· толщина заплаты №1 δ з = 7 ּ10 -4 м;

· толщина прорезиненного капронового полотна

δ кш = 3 ּ10 - 3 м;

· предел прочности защитного слоя 11-КШ-300

σ кш = 30 МПа;

· характер повреждения – сквозной порез длиной С = 1ּ10 - 2 м;

· марка клея КР-5-18Р;

· предел прочности клея КР-5-18 Р σ в.к. = 0,48 МПа;

· предел прочности клея 4Н5 σ р = 0,8 МПа.

Выбираем технологию ремонта топливного бака «холодным» способом. Осторожно снимается внешний слой из капронового полотна размером на 25…30 мм больше ремонтируемого участка с каждой стороны. Снимаемый внешний слой вокруг поврежденного участка занимает площадь S = А х В = 6 ּ10 -2 х 7ּ10 -2 = 42 ּ10 - 4 (м 2).

Вырезаем заготовку №1 из зашерохованной с двух сторон вулканизированной резины 203Б с таким расчетом, чтобы она перекрывала место повреждения на 25…30 мм. Выбираем заготовку размером

6 ּ10 -2 х 7ּ10 -2 = 42 ּ10 - 4 (м 2);

S1= 42ּ10 - 4 м 2 .

Вырезаем заготовку №2 из полотна 11-КШ-300 с таким расчетом, чтобы она перекрывала заготовку № 1 на 25…30 мм с каждой стороны. Размер заготовки № 2

S2 = 11ּ10 - 2 х 12ּ10 - 2 = 132 ּ10 - 4 (м 2).

В процессе ремонта реализуем такую последовательность технологических операций:

· протереть заготовку №1 и зачищенную поверхность внутреннего слоя бака салфеткой, смоченной этилацетатом и просушить;

· заготовку № 1 и ремонтируемое место промазать два раза клеем Кр-5-18Р, просушить в течение 5…7 минут при температуре 10…30оС или 3…5 минут при температуре 31…450 С;

· промазать клеем 4НБ протертые поверхности (аналогично заготовке № 2);

· наклеить ленту на приклеенную заготовку, наложить заготовку №1 промазанной стороной на ремонтируемое место и прикатать заготовку зубчатым роликом;

· протереть заготовку №2 и ремонтируемый участок бака салфеткой, смоченной бензином «Калоша» с этилацетатом;

· промазать 2…3 раза клеем 4НБ заготовку №2 из капронового полотна и ремонтируемый участок внешнего слоя бака;

· просушить после каждой промазки в течение 10…15 минут при температуре 18… 300С или 5…10 минут при температуре 31…45оС;

· наложить заготовку на ремонтируемый участок и прикатать роликом;

· вырезать из прорезиненного капронового полотна ленту шириной 30…35 мм (раскрой вести по длине полотна);

· протереть края приклеенной заготовки на внешнем слое бака салфеткой, смоченной бензином «Калоша» с этилацетатом;

· наложить заготовку №2 так, чтобы ее центр проходил по краю заплаты и прикатать роликом;

· положить на ремонтируемый участок бака груз, обеспечив

удельное давление не менее 0,15 МПа;

· площадь ремонтируемого участка

S3 = 15 ּ10 - 2 х 14ּ10 - 2 = 210ּ10 - 4 (м 2), следовательно, масса груза составляет 315 кг;

· выдержать ремонтируемый участок под грузом не менее 24 часов при температуре 15…350С;

· проверить качество ремонта; отставание заплат и ленты не допускается.

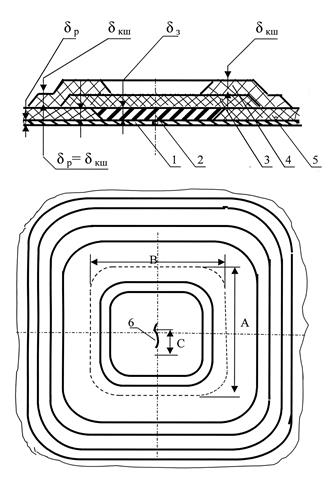

При изготовлении заплатки №1 и снятии слоя прорезиненной капроновой ткани желательно края деталей обработать под углом 450. Если толщины прорезиненной капроновой ткани позволяют, то следует снять фаски под углом 450 по контуру заплаты №2 и ленты так, как это показано на эскизе отремонтированной детали (рис. 26).

Необходимо проверить отремонтированное изделие на равнопрочность. С этой целью определим разрушающее усилие поврежденного внутреннего слоя бензостойкой резины марки 2035:

Ро = С δр σ в.р. =1·10 -2 ·7·10- 4 15 ·10 6 =105 (Н).

Минимальная площадь приклейки заплаты №1 определяется выражением

Fскл. = Ро / σ р = 105 /0,48 10 6 = 2.,19 ·10 - 4 м 2.

Площадь приклейки заплаты №1 составляет S1 = 42 ·10 -4 м 2, следовательно условие равнопрочности данного соединения выполняется, т.к. S 1> Fскл.

Произведем проверку на равнопрочность приклейки заплаты №2 из прорезиненного капрона.

Разрушающее усилие

Ро* = 1· δ кш· σ кш = 1· 0.3 · 300 = 90 (кг).

Минимальная площадь приклейки заплаты №2 определяется выражением

F*скл. = Ро* / σ в.к. = 10,5/4,8 = 2.19 (см2).

Площадь приклейки заплаты №2 составляет S2=142 см2, следовательно, условие равнопрочности выполняется и для этой части отремонтированного изделия.

Рис. 26а Мягкий топливный бак:

1 – замок крепления бака к контейнеру; 2 – датчик топливомера; 3 – межбаковое соединение дренажа; 4 –насосы подкачки (перекачки); 5 – контейнер бака; 6 – съемная плита крепления насосов; 7 – межбаковое соединение для перетекания топлива

Рис. 26. Эскиз отремонтированного мягкого топливного бака:

1 – внутренний слой бензостойкой резины; 2 – резиновая заплата №1;

3 – заплата №2 из ткани 11-КШ-300; 4 - лента из ткани 11-КШ-300;

5 - ткань 11-КШ-300; 6 - повреждение

Поиск по сайту: