|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Електропроводки в пластмасових трубах

|

Читайте также: |

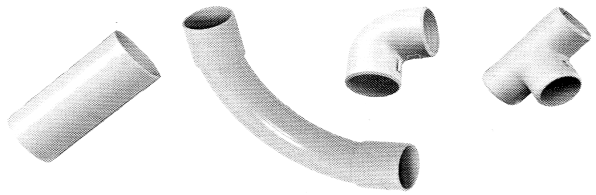

Останнім часом надходять широке використання електропроводки в пластмасових (поліетиленових, поліпропіленових і хлорвінілових) трубах. Ці труби мають хороші механічні і ізоляційні властивості і протистоять впливу агресивних хімічних середовищ. Вони зручні в монтажі, легко оброблюються, з’єднуються і згинаються.

Електропроводки в пластмасових трубах використовують в сухих, вологих, сирих, особливо сирих і запилених приміщеннях, в приміщеннях з хімічно активним середови -щем, в зовнішніх установках, а також в агресивному ґрунті для захисту прокладених в них провідників. При виконанні монтажу пластмасові труби з’єднуються між собою і з коробками за допомогою спеціальної арматури (рис.1.1.27) а також зварюванням і приклеюванням.

а) б)

в) г)

д) е) ж) з)

Рис.1.1.27. Арматура для з’єднання пластмасових труб: а – муфта труба-труба; б – поворот на 90°; в – поворот на 90° розкривний; г – трійник розкривний; д – муфта труба-труба фітингова; е – муфта труба-коробка; ж – муфта гнучка труба-труба; з – муфта гнучка труба-коробка.

Електропроводки в пластмасових трубах не використовують в пожежонебезпечних і вибухонебезпечних приміщеннях.

Електропроводки в пластмасових трубах не прокладають в будівлях нижче II ступеню вогнестійкості, тобто в таких, в яких є горючі суміші, перекриття і переборки.

В будівлях вище II ступеню вогнестійкості ці труби використовують тільки для скритих електропроводок. Електропроводки у вінілових трубах виконують в будівлях будь якого ступеню вогнестійкості. При цьому у відкритих і скритих електропроводках вінілові труби прокладають безпосередньо по негорючим, важкозаймистим і займистим стінам, перекриттям і конструкціям. По займистим стінам і конструкціям їх прокладають по прошарку з листового азбесту товщиною 3 мм або шару штукатурки товщиною 5 мм. Не використовують електропроводки в поліетиленових і поліпропіленових трубах і відкриті електропроводки у вінілових трубах в спеціальних будівлях і приміщеннях, на сценах і в кінобудках видовищних закладах і клубах, в дитячих яслах і садах, таборах відпочинку, лікарнях, на горищах, а також в тваринницьких приміщеннях сільських господарств.

Монтаж шинопроводив.

В силових мережах промислових підприємств широко використовують шинопроводи, які по призначенню поділяються на магістральні, розподільчі, освітлювальні і тролейні, а по виконанню – на відкриті і закриті.

Розмітку осі прокладки шинопроводив і місць установки опорних конструкцій виконують відповідно робочим кресленням. Для цього використовують гідростатичний рівень і висок або нівелір. Відмітки будівельної частини дає будівельна організація.

Магістральні шинопроводи прокладають на кронштейнах по фермам, колонам, стінам, балкам, на стійках, що встановлюються на полу, або підвішують під перекриттям. Конструкція секції магістрального шинопроводу показана на рис.1.1.28.

Магістральні шинопроводи прокладають на кронштейнах по фермам, колонам, стінам, балкам, на стійках, що встановлюються на полу, або підвішують під перекриттям. Конструкція секції магістрального шинопроводу показана на рис.1.1.28.

Рис.1.1.28. Конструкція секції

шинопроводу типу ШМА.

1– верхня перфорована кришка, 2 – болт для кріплення шини заземлення, 3 – бокова кришка, 4 – ізоляційна перегородка, 5 – кутник для кріплення, 6 – алюмінієва шина, 7 – еластична прокладка, 8 – опорні пластмасові ізолятори, 9 — обойма

Монтаж починають зі складних вузлів: з вертикальних ділянок або приєднувальних секцій на підходах до КТП. Вертикальні ділянки починають монтувати з нижньої кутової секції і потім нарощують шинопровід вверх до відмітки верхньої горизонтальної ділянки.

Горизонтальні прямі ділянки шинопроводу, секцію з компенсатором і підгінні секції монтують в останню чергу.

Розподільчі шинопроводи (рис.1.1.29) монтують над полом, на стінах і колонах на спеціальних опорних конструкціях: стійках-кронштейнах, підвісах.

Рис.1.1.29. Монтаж розподільчого шинопроводу типу ШРА; а – з’єднання секцій, б, в – ввідна і відгалужувальна коробки; 1 – знімна кришка монтажного вікна, 2 – притискач, 3 – кінці стикованих секцій, 4 – отвори для кріплення корпусу ввідної коробки, 5 – провідник мережі заземлення, 6 – лапки, 7 – з’єднувальна планка, 8 – отвори для приварки планки, 9 – задня стінка ввідної коробки, 10 – знімне дно, 11– приєднувальні елементи ввідної коробки, 12 – ввідна коробка, 13 – подовження отворив для вводу зверху, 14 – відгалужувальна коробка, 15 – болт заземлення, 16 – швелероподібний елемент, 17 – скоби, 18 – вилка, 19 – заглушка, 20 – металорукав, 21 – труба, 22 – муфта.

Опорні конструкції встановлюють завчасно, в період підготовки і комплектування секцій. Відстань між сусідніми опорними конструкціями приймають не більше 3 м. Секції шинопроводу ретельно оглядають, видаляють консервуюче мастило з контактних поверхонь струмоведучих шин коробів секцій і відгалужувальних коробок в місцях заземлення.

Секції після підйому на опорні конструкції закріплюють болтами. При цьому нульова шина має бути розташована зверху. З’єднання шин секцій виконують болтовими контактами.

Освітлювальні шинопроводи кріплять до металоконструкцій будівлі на підвісках самостійно (рис.1.1.30) або разом з розподільчим шинопроводом.

Рис.1.1.30. Монтаж освітлюваль -ного шинопроводу типу ШОС:

a – на стіні на кронштейнах з вилітом 70 мм і кріпленням світильника на стіні; б – на кронштейнах, закріплених на трубопроводі; 1 – шинопровід; 2 – світильник; 3 – тримач; 4 – кронштейн з вилітом 70 мм; 5 – трубопровід; 6 – кронштейн.

З’єднання суміжних секцій і підключення світильників виконують штепсельним контактом. Світильники підвішують за допомогою хомутів з гаками або кріплять до будівельних конструкцій.

4.Технологія отримання контактних з’єднань

Технологія контактних з’єднань електрозварюванням.

Процес отримання нероз’ємного з’єднання твердих металів, що здійснюється при використанні міжатомних сил зчеплення, називають зварюванням. Воно являється одним з самих високопродуктивних і економічних видів механізації електромонтажних операцій.

Міжатомне зчеплення відбувається при розплавленні металів і послідуючому охолод - женні (зварювання плавленням), а також при стисненні елементів, які зварюються (зварювання тиском).

Зварювання плавленням має універсальне використання, а зварювання тиском вико –ристовується для з’єднання пластичних металів — алюмінію, міді та ін.

При електромонтажних роботах і виготовленні конструкцій для кріплення електрооб- ладнання и прокладки мереж заземлення, проводив і кабелів широко використовується ручне електродугове зварення.

В монтажній зоні ручне зварення сталі виконують на змінному струмі штучними електродами марок УОНИ; MP-3; AHO-8; ОММ-5; ЦМ-5 та ін. Для робіт в монтажній зоні часто використовують мобільні зварювальні комплекти.

В умовах МЕЗ при виготовленні тонколистових конструкцій (лист товщиною 2—3 мм) широко розповсюджене напівавтоматичне електрозварювання сталі в середовищі захис -ного газу (вуглекислоти).

Зварювання алюмінію в середовищі аргону виконують алюмінієвим плавким електро- дом, зварювання міді — мідним.

Зварювання неплавким вольфрамовим електродом в середовищі аргону використовують для з’єднання алюмінію і міді.

Технологічні схеми окінцювання і з’єднання в стик жил кабелів показано на рис.1.1.31.

Технологічні схеми окінцювання і з’єднання в стик жил кабелів показано на рис.1.1.31.

Рис.1.1.31. Окінцювання і з’єднання жил електродуговим зваренням:

а – окінцювання: 1– жила кабелю, 2– жила без ізоляції, 3– охолоджувач; 4– наконечник, 5– присадний пруток, 6– вугільний електрод, 7– електродний тримач.

б – з’єднання жил: 1– очищені кінці жил, 2– сплавлені жили, 3– форма, 4– охолоджувач, 5– присадний пруток, 6– вугільний електрод, 7– електродний тримач.

Електрозварювання контактним розігрівом використовують при окінцюванні і з’єднанні алюмінієвих жил проводив і кабелів. Електрозварювання з’єднань і отворив алюмінієвих жил сумарним перерізом в скрутці до 12,5 мм2 виконують апаратом ВКЗ без флюсу вугільним електродом.

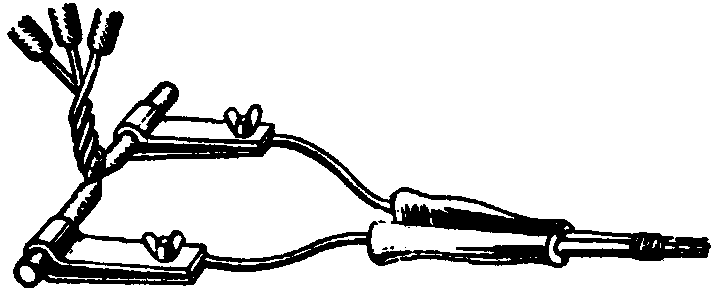

В монтажній зоні зварювання алюмінієвих однодротових жил контактним розігрівом виконують кліщами з двома вугільними електродами, підключеними до полюсів обмотки трансформатора (рис.1.1.32). Потужність трансформатору 0,5 кВА, вторинна напруга

9 —12 В.

Рис.1.1.32. Зварювання контактним розігрівом алюмінієвих жил кліщами з вугільними електродами.

З’єднання і відгалуження багатодротових жил сумарним перерізом 35—240 мм2 здійснюють сплавленням їх в монолітний стержень. Для зварювання використовується трансформатор потужністю до 2 кВА з вторинною напругою 8—9 В. До трансформатору підключають електродотримач з вугільним електродом і охолоджувач; по перерізу підбирають відповідні циліндричні форми; з алюмінієвого прутка перерізом 2,5 — 4 мм2 заготовляють присадний пруток. Поверхні з’єднання ретельно очищують наждачним папером і знежирюють їх серветкою, змоченою в бензині.

Присадні прутки перед зварюванням покривають шаром флюсу. З кінців жил знімають ізоляцію на довжині: 60 мм — при сумарному перерізі жил до 50 мм2; 65 мм — при 75 мм2; 72 мм — при 150 мм2, 75 мм — при 240 мм2.

Якщо до зварювання підготовляють жили кабелю з паперовою просоченою ізоляцією, то на ізоляцію біля її зрізу накладають нитяний бандаж, потім плоскогубцями ослаблюють повив проволок жили і з їх поверхні видаляють маслоканіфольний склад тканиною, змоченою в бензині. Оброблені жили розташовують вертикально торцями вверх. На жили надівають роз’ємну циліндричну форму, яку підбирають по сумарному перерізу жил, але для ближчого більшого перерізу. На жилах роблять підмотку азбестовим шнуром товщиною 1—1,5 мм таким чином, щоб кінець жил виступав з азбестового бандажу і торець його був врівень з верхнім краєм форми. Обидві половинки форми скріплюють дротяним бандажем або хомутом з тонкої жерсті. На жилу ставлять охолоджувач між формою і зрізом ізоляції. Торці жил обмазують тонким шаром флюсу. Після цього виконують зварювання.

В якості присадного металу використовується зварювальний дріт СвАК5, СвАК5С або проволока з жил.

Для з’єднання жил проводив і кабелів з іншими струмоведучими частинами електро – установок використовують контактні наконечники, пістони (кільцеві наконечники), гільзи і пластини. Зовнішній вигляд наконечників з алюмінієвих сплавів показано на рис.1.1.33.

Рис.1.1.33. Типи наконечників з

алюмінієвого сплаву:

а – ЛС, б – А, в,г – Л,

д – контактна пластина.

Технологія контактних з’єднань термітним і пропанокисневим зваренням.

Термітне зварювання жил використовується багатьма монтажними організаціями. Тер- мітне зварення має високу якість з’єднання, а також зручне тім, що при виконанні робіт немає необхідності в зварювальній апаратурі і відповідному джерелі струму.

При термітному зваренні використовують патрони різних конструкцій. З’єднання алюмінієвих жил перерізом 16—800 мм2 в стик і приварку наконечників ЛС на жилах перерізом 300— 800 мм2 виконують термітними патронами ПA. (рис.1.1.34).

При термітному зваренні використовують патрони різних конструкцій. З’єднання алюмінієвих жил перерізом 16—800 мм2 в стик і приварку наконечників ЛС на жилах перерізом 300— 800 мм2 виконують термітними патронами ПA. (рис.1.1.34).

Р и с.1.1.34. Патрон ПА (а) і деталі до нього для термітного зварювання:

б – алюмінієві ковпачки до патрону, в, г – алюмінієві шайби і втулки: 1 –термітний муфель, 2 –ливниковий отвір, 3– стальний кокіль, 4 – втулка, 5 – отвір в дні втулки для контролю глибини входження в нього жил кабелю.

Термітні патрони підбирають в залежності від перерізу жил, перед зварюванням знімають на необхідну довжину ізоляцію з жил. Технологічні операції, що виконуються при термітному зварюванні, показані на рис.1.1. 35.

Рис.1.1.35. Термітне зварювання жил: а – введення

присадного прутка, б – ущільнення кокілів шнуро-

вим азбестом.

1 – мішалка; 2 – присадний пруток; 3 – охолоджувач;

4 – тепловий екран; 5 – термітний патрон; 6 – штатив.

Жили зачищають, знежирюють і покривають тонким шаром флюсу ВАМІ (хлористий

калій — 50%, хлористий натрій — 30%, кріоліт —20% по масі). На кінці жил насаджують алюмінієві ковпачки або секторні втулки, які запобігають поверхню жил від безпосе -реднього торкання з кокілем патрону). Потім крейдою покривають внутрішню поверхню кокілю, встановлюють охолоджувачі і екрани, виконують ущільнення азбестовим шнуром. Для підпалювання термітних патронів використовують спеціальні сірники.

По мірі горіння муфелю в кокіль сплавляють присадний пруток, а створену зварюваль- ну масу ретельно перемішують. Після кристалізації розплавленого металу видаляють ливникове наплавлення і закругляють кромки монолітної циліндричної частини зварного з’єднання. Місце з’єднання зачищають стальною щіткою, протирають серветкою, змоче -ною в бензині або ацетоні, до повного видалення шлаків і ошурок.

Газове зварювання проводять в пропан-ацетиленовому, або бензин-кисневому полум’ї. Підготовку жил, зварювання і обробку місць з’єднання виконують так саме, як і при електричному зварюванні. Технологічний процес газового зварювання алюмінієвих жил перерізом до 35 мм2 показаний на рис.1.1. 36.

Рис.1.1.36. Газове зварювання алюмінієвих жил:

1 – вентилі пальника; 2 – пальник; 3 – скрутка проводив; 4 – відгалужувальна коробка.

При ацетилен-кисневому зварюванні вибирають наконечник для пальника, а при бензин-кисневій — мундштук. При пропан-кисневому зварюванні використо- вують теж саме обладнання і пристосування, що і при ацетилен-кисневому зварюванні. Для пропан-бутану використовують спеціальні балони.

В останні роки широко використовують пропан-кисневе

зварювання.

Технологічна послідовність виконання операцій: ножем або інструментом знімають ізоляцію жил на довжині 30—40 мм, кінці жил зачищають стальною щіткою і скручують. Кінці скрутки покривають тонким шаром флюсу ВАМІ, до кінця скрутки підводять ядро полум’я і нагрівають його до розплавлення. Створення на кінці скрутки краплі рідкого металу у вигляді кульки свідчіть про закінчення зварювання, а потім гасять пальник, закриваючі кисень. Залишки флюсу з місця зварювання видаляють стальною щіткою, з’єднання протирають чистою серветкою і ізолюють скрутки.

Види зварювальних з’єднань і відгалужень для прямокутних шин показано на рис.1.1.37.

Рис.1.1.37. Зварювальні з’єднання прямокутних шин і відгалужень: а – з’єднання в стик; б – з’єднання в стик під кутом; в – відгалуження; г – приєднання до апарату; д, е – відгалуження від шин; ж – температурний компенсатор. 1 – шина, 2 – шов, 3 – косинка, 4 – «заклепка», 5 – пакет гнучких стрічок.

Окінцевання, з’єднання і відгалуження мідних жил проводив і кабелів електричним, термітним або газовим зварюванням не виконують.

Технологія контактних з’єднань опресуванням

Окінцевання і з’єднання жил алюмінієвих і мідних ізольованих проводив і кабелів методом опресування виконують ручними кліщами, механічним, піротехнічним або гідравлічним пресом за допомогою змінних пуансонів і матриць. Пуансони і матриці підбирають по діаметру трубчатої частини наконечника або з’єднувальної гільзи.

Існує два способи опресування: місцевим втисненням і суцільним обтисненням.

При місцевому втисненні слідкують за тім, щоб лунки були розташовані співвісно опресованій жилі і одна одній. При окінцеванні лунки роблять на лицевій стороні наконечника. Для контролю якості з’єднання при місцевому втисненні або ступінь суцільного обтиснення перевіряють шляхом вимірювання глибини лунки або діаметру наконечників і гільз.

При використанні гідропресу з автоматичним контролем глибини втиснення або обтиснення вибірний контроль якості опресування не проводять.

Технологічна послідовність операцій опресування.

Однодротові алюмінієві жили 2,5—10 мм2 опресовують в гільзах ГАО. Гільзу вибирають у відповідності з перерізом жил, інструмент, механізми, пуансони і матриці — по інструкції або довіднику. Кінці жил зачищають на довжині 20, 25 і 30 мм для гільз ГАО-4, ГАО-5, ГАО-6 і ГАО-8, внутрішню поверхню гільз зачищають до металевого блиску і змащують їх кварцевазеліновою пастою і жили вставляють в гільзу. При сумарному перерізі з’єднаних жил менше діаметру внутрішнього отвору гільзи вводять додаткові проволоки жил для ущільнення місця з’єднання. Опресування виконують до торкання пуансона з матрицею. Після опресування остаточна товщина матеріалу h в гільзах ГАО-4 повинна бути 3,5 мм; ГAO-5 і ГАО-6 – 4,5 мм; ГАО-8 – 6,5 мм. Перед ізолюванням i виконане контактне з’єднання протирають серветкою, змоченою в бензині. Місце опресування ізолюють ізоляційною стрічкою.

Послідовність операцій опресування показана на рис.1.1.38.

Рис.1.1.38. Окінцювання алюмінієвих жил опресуванням: а – зачистка наконечника, б – зма- щування наконечника кварцевазеліновою пастою, в – зачистка жил, г – змащування жил кварцевазеліновою пастою, д – опресування.

При опресуванні алюмінієвих жил в наконечниках роблять дві лунки, в гільзах – чотири.

При опресуванні мідних жил в наконечниках роблять одну лунку, в гільзах – дві.

Окінцювання і з’єднання мідних жил виконують мідними наконечниками і гільзами.

Механізми і інструмент для опресування жил. Для опресування використовують нас- тупний інструмент: прес-кліщі типу ПК, гідравлічні монтажні кліщі типу ГКМ, ручні ме- ханічні преси типу РМП, гідравлічні преси типу РПГ і ПГР, гідравлічний прес з електрич- ним приводом типу ПГЕЛ.

Технологія контактних з’єднань пайкою

У випадках, коли відсутні можливості використання зварення і для з’єднання і окінцювання жил проводив і кабелів використовують пайку. Для пайки алюмінієвих жил використовують припої і флюси (табл.1.1.6, 1.1.7) і паяльник (для однодротових жил 2,5— 10 мм2) або пропанокисневий пальник (для великих перерізів).

Таблиця 1.1.6. Припої для пайки алюмінію і його сплавів

| Марка | Температура плавлення °С | Температура пайки °С | Галузь використання |

| П250А П300А П300Б 31А | Лудіння і пайка кінців алюмінієвих проводив Пайка з’єднань, зрощування алюмінієвих проводив круглого і прямокутного перерізу Пайка заливкою алюмінієвих проводив Пайка виробів з алюмінію і його сплавів |

Таблиця 1.1.7. Флюси для пайки м’якими припоями

| Марка | Галузь використання | Хімічний склад, % |

| КЕ ВТС ФВ-3 Водний розчин хлористого цинку ФТКА | Пайка струмоведучих частин з міді, латуні і бронзи Пайка провідникових виробів з міді, латуні, алюмінію, бронзи, константану, манганіну, срібла Пайка виробів з алюмінію і його сплавів цинковими і алюмінієвими припоями Пайка виробів зі сталі, міді, латуні, бронзи Пайка алюмінієвих проводив з мідними | Каніфоль – 30, спирт етиловий – 70 Вазелін – 63, триетаноламін – 6,5, кислота саліцилова – 6,3, спирт етиловий – 24,2 Фтористий натрій – 8, хлористий літій – 36, хлористий цинк –16, хлористий калій – 40 Хлористий цинк – 40, вода – 60 Фтороборат кадмію – 10, фтороборат амонію – 8, триетаноламін –82 |

Пайку з’єднань і відгалужень однодротових алюмінієвих жил перерізом 2,5—10 мм2 виконують подвійною скруткою з жолобком (рис.1.1.39).

Пайку з’єднань і відгалужень однодротових алюмінієвих жил перерізом 2,5—10 мм2 виконують подвійною скруткою з жолобком (рис.1.1.39).

Рис.1.1.39. З’єднання і відгалуження алюмінієвих проводив пайкою з подвійною скруткою з жолобком.

З жил знімають ізоляцію, зачищають до металевого блиску, нагрівають полум’ям пропанокисневого пальника до початку плавлення припою. Потираючи жолобок паличкою припою А, що введена в полум’я пальника, лудять жили і заповнюють жолобок припоєм, спочатку з одного, а потім з другого боку.

З’єднання і відгалуження мідних жил до 10 мм2 виконують пропаяною скруткой без жолобка. С жили видаляють ізоляцію на довжину до 35 мм, зачищають її наждачним

папером, пропаюють паяльником в ванночці з розплавленим припоєм ПОССу 40-0,5.

З’єднання і відгалуження мідних жил 4 –240 мм2 виконують в гільзах пайкою способом поливу: відгалуження – в гільзах ГПО, з’єднання, – в гільзах ГМ.

Після підготовки жил полив припою виконують протягом 1,5 хв. (рис.1.1.40). Протягом цього часу гільза повинна бути повністю полуджена.

Рис.1.1.40. З’єднання жил способом поливу розплавленим припоєм.

1 – паяльна ложка, 2 – гачок, 3 – підмотка азбестом, 4 – лоток, 5 – тигель, 6 – форма.

З’єднання і відгалуження алюмінієвих жил перерізом 16 – 240 мм2 з мідними жилами виконують так саме, як з’єднання пайкою двох алюмінієвих жил. Кінці алюмінієвих жил спочатку лудять припоєм А, а потім припоєм ПОССу, а кінці мідних жил і мідні з’єднувальні гільзи – припоєм ПОССу. Пайку з’єднання виконують безпосереднім сплав- ленням припою А в форму або способом полива припоєм.

Поиск по сайту: