|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Отбойные устройства

Воздействие судов нередко вызывает серьезные повреждения причальных сооружений, особенно тех элементов, которые предназначены для непосредственного восприятия нагрузок от судов - отбойныхприспособлений. В том случае, если отбойные приспособления повреждены или совсем отсутствуют на том или ином участке причала, суда начинают воздействовать непосредственно на основное сооружение. К отбойным приспособлениям предъявляются следующие требования:

-простота эксплуатации и достаточная долговечность;

-невысокая стоимость и несложность ремонта без вывода причала из эксплуатации;

-плавное распределение усилий на достаточно значительный участок.

-плавное распределение усилий на достаточно значительный участок.

До последних лет в качестве отбойных устройств применялись деревянные рамы, сболченные к лицевой стенке причала. Однако с увеличением размеров судов выяснилось, что, в связи с резким возрастанием нагрузок, отбойные устройства из дерева становятся невыгодными. Они не обеспечивают достаточную амортизацию и быстро приходят в негодность. Поэтому в настоящее время применяют более совершенные отбойные устройства (резиновые, гидравлические, пружинные, гравитационные и др.). Следует отметить, что в старых причалах все еще сохранились деревянные отбойные устройства. Наиболее широкое распространение получают резиновые амортизационные устройства, которые в простейшем случае представляют собой резиновые трубы, закрепленные к лицевой стенке под разными углами. Более совершенная конструкция резиновых отбойных устройств показана на рис. 42. В данном случае резиновые трубы (2) опираются на резиновые кольца (1) (типа автопокрышек). Прикрепленное к лицевой стенке отбойное устройство данного вида за счет совместной деформации двух слоев оказывается более податливым. Дальнейшее усовершенствование отбойных устройств осуществлялось применением цельнолитых резиновых «подушек», сболчиваемых к стенке (рис. 43). «Подушка» толщиной 1 м, длиной 4,13 м и высотой 1,25 м при навале судна сжимается на 60 - 70 см, что обеспечивает безопасную швартовку крупных танкеров.

Величину усилий, которые передаются от судна на сооружение, можно значительно уменьшить, применяя амортизирующие отбойные приспособления, описание которых приведено ниже. К их числу относятся амортизаторы из автопокрышек. Первоначально для отбойных приспособлений применяли главным образом использованные автопокрышки, которые подвешивали на лицевой поверхности причальной стенки таким образом, чтобы их плоскость была параллельна плоскости стенки. Эффективность отбойных приспособлений из пустых автопокрышек невелика. В связи с этим стали применять автопокрышки, туго набитые обрезками резины, находящимися в специальных мешках в форме баллона автомобильного колеса. Для защиты от повреждений амортизирующие элементы с наружной стороны прикрывают деревянными щитами.

Величину усилий, которые передаются от судна на сооружение, можно значительно уменьшить, применяя амортизирующие отбойные приспособления, описание которых приведено ниже. К их числу относятся амортизаторы из автопокрышек. Первоначально для отбойных приспособлений применяли главным образом использованные автопокрышки, которые подвешивали на лицевой поверхности причальной стенки таким образом, чтобы их плоскость была параллельна плоскости стенки. Эффективность отбойных приспособлений из пустых автопокрышек невелика. В связи с этим стали применять автопокрышки, туго набитые обрезками резины, находящимися в специальных мешках в форме баллона автомобильного колеса. Для защиты от повреждений амортизирующие элементы с наружной стороны прикрывают деревянными щитами.

Мощные отбойные приспособления удалось получить, нанизывая автопокрышки на оси из бревен, фашин или резиновых труб таким образом, чтобы плоскости автопокрышек оказались перпендикулярными плоскости стенки. Подобные отбойные приспособления иногда применяют на причалах для крупнейших судов.

Мощные отбойные приспособления удалось получить, нанизывая автопокрышки на оси из бревен, фашин или резиновых труб таким образом, чтобы плоскости автопокрышек оказались перпендикулярными плоскости стенки. Подобные отбойные приспособления иногда применяют на причалах для крупнейших судов.

Еще более эффективны специальные отбойные приспособления из амортизаторов, имеющих форму автомобильных шин - покрышек с резиновыми баллонами, заполненными сжатым воздухом. Амортизаторы закреплены на пустотелой металлической оси при помощи специальных фланцев с подшипниками, допускающими их свободное вращение. Отбойные приспособления этого типа могут быть установлены между судном и причалом или между двумя судами при перегрузке на плаву. Амортизаторы, используемые в этих отбойных приспособлениях, иногда устанавливают на причалах и закрепляют на вертикальной оси. Они особенно целесообразны на углах причалов при стесненных условиях маневрирования (рис. 44).

В настоящее время имеется много предложений по использованию пневматических отбойных приспособлений, состоящих из резиновых баллонов, заполненных воздухом (рис. 45). Наружный и внутренний слои оболочки амортизатора изготовляют из натуральной резины, внутренний армирующий - из нейлона. Для устранения прямого удара судна о сооружение при разрыве оболочки в баллон помещают синтетическую губчатую массу. На конце амортизатора устанавливают предохранительный клапан для выпуска воздуха из амортизатора при нагрузках, превышающих проектную величину. Амортизаторы этого типа характеризуются довольно значительной отдачей. В связи с этим ведутся экспериментальные работы с гидропневматическими амортизаторами. Энергия, поглощаемая гидропневматическим отбойным приспособлением, зависит от массы подходящего судна и его скорости. Таким образом, гидравлические амортизаторы

|

приспосабливаются сами к нужному режиму работы.

|

Рис. 45. Пневматический амортизатор.

Рассмотренные типы пневматических амортизаторов имеют существенные преимущества по сравнению с ранее рассмотренными типами отбойных приспособлений. Вместе с тем указанные типы амортизаторов, несмотря на ряд достоинств, имеют и некоторые недостатки. Один из них - большой габарит - часто вызывает значительные эксплуатационные затруднения.

Рис. 46. Трубчатые резиновые амортизаторы

Наиболее широко применяют трубчатые амортизирующие элементы, диаметр которых в настоящее время достигает 2,5-3 м. Однако чаще всего применяют элементы с наружным диаметром 0,4-0,8 и длиной до 2 м. Такие амортизаторы можно подвешивать в виде гирлянды (рис. 46 а), наклонно (рис. 46 б), горизонтально или вертикально, как на прямолинейном участке, так и на углу причала.

Внутренний диаметр трубчатых элементов такого размера обычно равен половине наружного. Для элементов диаметром 0,4-0,8 м поглощаемая энергия составляла 1,5 - 6 тс/м при усилии около 15-30 тс/м (поглощаемая энергия и усилия указаны на 1 пог.м длины элемента при сжатии до половины диаметра).

Швартовные устройства

Швартовные приспособления предназначаются для крепления судна при стоянке у причала под грузовыми операциями. К ним предъявляются такие требования:

-обеспечение безопасности стоянки судна в любую погоду;

-быстрота швартовки и отдачи концов;

-малая габаритность, исключающая помехи во время эксплуатации;

-устранение излома и повреждения швартовных тросов;

-долговечность, дешевизна и легкая заменяемость.

Наиболее распространенным видом швартовных устройств являются причальные тумбы, бетонированные вдоль кордонной линии с интервалами 15 - 25 м. Кроме тумб, для швартовки мелких судов и катеров используются стальные кольца (рымы), заделываемые к лицевой стенке причалов.

Конструктивные формы тумб весьма разнообразны. Чаще всего их отливают из чугуна или стали с заполнением полости бетоном через отверстие в головной части. Тумба называется монолитной, если она выполнена в виде целой отливки. Основной их недостаток - трудность замены изношенных или поврежденных рабочих частей (голов).

Более современны тумбы со съемными головками (рис. 47). Тумба состоит из головной части, прикрепленной к основанию съемными болтами. Головка тумбы имеет козырек, удерживающий швартовный трос от сползания при образовании им восходящего

угла (например, когда борт судна выступает над кордоном причала).

Если конструкция это допускает, тумбы укрепляют непосредственно к верхнему строению причала. В противном случае устраивают специальные тумбовые массивы из бетона или же свайные козлы. В некоторых конструкциях для уменьшения размера тумбового массива последний анкеруется стальными тягами к тыловым опорам.

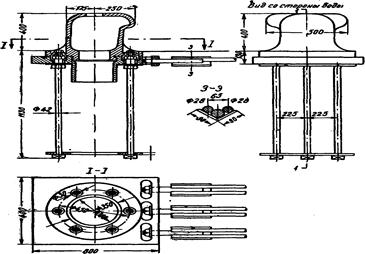

Для ускорения швартовных операций, что является весьма желательным, предложены специальные конструкции тумб со сбрасывающим устройством или с приводом (рис. 48 а, б). Тумба с приводом имеет винтообразную головку, которая при вращении автоматически сбрасывает петлю троса. Колонна тумбы со сбрасывающим устройством снабжена внизу фланцем, который крепится болтами к детали, забетонированной в верхнем строении сооружения. Головка тумбы, на которую надевается петля швартовного троса, может вращаться и наклоняться относительно горизонтальной плоскости. Когда петля швартова наброшена на головку, под влиянием его натяжения она стопорится под определенным углом к горизонтали и поворачивается в направлении действия швартовного усилия. При этом сбрасывающее устройство также стопорится. При необходимости снятия швартовного троса с тумбы стопор сбрасывающего устройства освобождается, головка тумбы поворачивается относительно горизонтальной оси, и швартов сбрасывается (рис.48 в).

Для ускорения швартовных операций, что является весьма желательным, предложены специальные конструкции тумб со сбрасывающим устройством или с приводом (рис. 48 а, б). Тумба с приводом имеет винтообразную головку, которая при вращении автоматически сбрасывает петлю троса. Колонна тумбы со сбрасывающим устройством снабжена внизу фланцем, который крепится болтами к детали, забетонированной в верхнем строении сооружения. Головка тумбы, на которую надевается петля швартовного троса, может вращаться и наклоняться относительно горизонтальной плоскости. Когда петля швартова наброшена на головку, под влиянием его натяжения она стопорится под определенным углом к горизонтали и поворачивается в направлении действия швартовного усилия. При этом сбрасывающее устройство также стопорится. При необходимости снятия швартовного троса с тумбы стопор сбрасывающего устройства освобождается, головка тумбы поворачивается относительно горизонтальной оси, и швартов сбрасывается (рис.48 в).

В тех случаях, когда необходимо обеспечить быстрое освобождение швартовных тросов, применяют также быстроотдающиеся гаки. Имеются специальные быстродействующие гаки с дистанционным управлением, предназначенные для быстрой их отдачи при аварийной ситуации, например пожаре, когда обслуживающий персонал не может достичь швартовных устройств.

Рис. 48 Автоматизированные тумбы и откидные гаки

Поиск по сайту: