|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Практичне заняття № 6

Тема: Виготовлення арматурних виробів.

Від якісного виготовлення арматурних виробів залежить несуча здатність залізобетонних конструкцій, оскільки стальна арматура підвищує опір бетону розтягуючим зусиллям. При цьому вартість арматури складає приблизно четвертину вартості збірного залізобетону. Для зменшення затрат праці на армування виробів необхідно, щоб арматурні елементи мали найбільшу ступінь готовності. Виготовлення арматурних елементів на заводах збірного залізобетону здійснюється в спеціалізованих арматурних цехах.

Конструктивно-технологічна характеристика арматурних виробів.

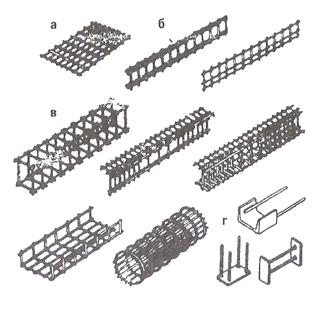

В арматурному цеху виготовляють вироби для армування залізобетонних конструкцій. Основні види таких виробів показані на рис. 1.

Рис. 1. Арматура залізобетонних виробів

а – сітка; б – плоский каркас; в- просторовий каркас; г – закладні деталі

Виходячи із конструктивно-технологічних особливостей арматурних виробів і характеристики виробництва можна виділити слідуючи основні стадії технологічного процесу їх виготовлення:

1) заготовлення пруткової арматури на правильно-відрізних верстатах;

2) виготовлення прямиків та заготовлення стержневої арматури на приводних верстатах;

3) гнуття арматури;

4) виготовлення просторових каркасів;

5) виготовлення закладних деталей;

6) виготовлення напруженої арматури.

У діючих арматурних цехах заводів збірного залізобетону виготовлення арматурних виробів складається з трьох основних окремих операцій: заготовлення стержнів, зварки сіток і доробки арматурних виробів.

Агрегатно-операційна технологія виготовлення арматури характеризується відносно високою трудомісткістю і кошторисом виготовлення одиниці продукції, а також значними втратами арматурної сталі.

Найбільш доцільною є потоково-механізована технологія, яка передбачає включення основних заготівельних операцій і меж операційного транспорту до автоматизованого цеху зварювальної машини, а також пакетизацію і контейнеризацію готових арматурних виробів.

Заготовлення пруткової арматури на правильно-відрізних верстатах

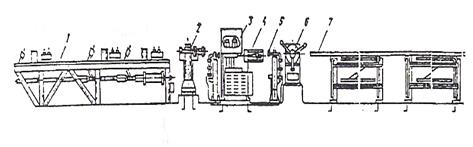

Пруткова арматура заготовлюється із арматурної сталі, яка постачається в бухтах, на технологічній лінії (рис. 2).

Рис. 2. Технологічна лінія (установка СМЖ-357) для правлення і різання арматурної сталі

1, 7 – накопичувач арматури; 2 – приймально-вимірювальний пристрій; 3 – електрообладнання; 4 – правильно-відрізний верстат СМЖ-357; 5 – огорожа; 6 –пристрій для розмотки

Гнуття арматури

Попередньо заготовлені мірні стержні гнуть на електромеханічних приводних верстатах (табл. 3).

Таблиця 3

Технічні характеристики верстатів для гнуття стержневої арматури

| Показники | СМЖ-173А | СМЖ-179А |

| Максимальний діаметр, мм, прутка, який гнуть із сталі класу: А240 | ||

| А400 | ||

| Радіус гнуття, мм | 12 - 55 | 40 – 120 |

| Частота обертання робочого диску, об/хв. | 4; 14 | 1; 2 |

| Потужність електродвигуна, кВт | 8,5; 9,5 | |

| Габарити, м | 0,760х0,790х0,790 | 2,015х1,52х0,860 |

| Маса, кг |

Гнуття арматури здійснюється ланкою у складі двох арматурників 1-го і 3-го розрядів.

При гнутті арматури виконуються наступні операції. Арматурник 3-го розряду задає потрібне число обертів робочого диска і встановлює необхідні змінні згинаючі пристрої. Арматурник 1-го розряду подає стержні із стелажа або ящика-контейнера на подавальний рольганг. Арматурник 3-го розряду укладає їх в утримувач, включає верстат і робить необхідні відгини за заданою конфігурацією. Арматурник 1-го розряду розкладає готові вироби на стелажі або в ящики-контейнери.

Виготовлення плоских сіток і просторових каркасів.

Просторові каркаси незамкненого профілю виготовляють із заздалегідь виготовлених арматурних сіток шляхом певного вигину їх на верстатах.

Широкі плоскі сітки з дроту виготовляють на комплексних автоматизованих лініях. До складу такої лінії входять розмотувальні і правильні пристрої повздовжньої арматури; зварювальна машина;вузол приймання поперечних прутків; обладнання для різання і пакетування сіток.

Зварювання арматурних сіток здійснює електрозварник 4-го розряду.

При зварюванні сіток на автоматизованих лініях виконують слідуючи операції: встановлення консольним краном бухт на бухтотримачі; заправка кінців арматури бухт у правильний пристрій та регулювання правильних роликів; налагодження вузла приймання поперечних прутків; налагодження обладнання для різання та пакетування сіток; зварювання сіток.

Укладання та натягування арматури

Арматурна сталь, яка застосовується при виготовлені попередньо напружених залізобетонних конструкцій, повинна мати чисту поверхню без окалини, що відшаровується, та іржи.

Для натягування арматури використовують електротермічний і механічний способи.

Виготовлення стержнів для попереднього напруження виконується на технологічній лінії, до складу якої входять верстати для стикового зварювання і різання арматури, а також для висадження анкерних головок.

Для натягування арматури застосовуються спеціальні гідравлічні домкрати, характеристика яких наведена в табл. 9.

Таблиця 9

Технічна характеристика гідродомкратів для натягнення арматури

| Показники | СМЖ-737 | СМЖ-738 | СМЖ-84Б | СМЖ-86Б |

| Максимальне зусилля натягнення, кН | ||||

| Робочий хід поршня, мм | ||||

| Діаметр стержнів, які натягуються, мм | 28–40 | 22–30 | ||

| Число стержнів, які натягуються одночасно | до 24 | |||

| Встановлена потужність, кВт | – | – | 7,5 | 2,2 |

| Габарити, м | 1,13х0,38х0,29 | 0,8х0,24х0,26 | 1,63х0,32х0,35 | 2,2х0,62х2,7 |

| Маса, кг |

Виготовлення напруженої арматури виконує ланка у складі чотирьох робітників. При цьому виконуються слідуючи операції. Арматурник 1-го розряду подає стержні по рольгангу на зварювальну машину. Електрозварник 4-го розряду зварює стержні. Арматурник 3-го розряду ріже стержні за заданими розмірами. Електрозварник 3-го розряду висаджує анкерні головки.

Компоновка постів та ліній арматурного цеху

Виготовлення арматурних виробів ведеться потоковими формами організації виробничих процесів. Обладнання механізованих потокових ліній встановлюється у певній послідовності. Між потоковими лініями вздовж цеху передбачається проїзд шириною 2 – 3 м. Транспортування арматури може здійснюватися візками, електро- або автокарами. Основне транспортування арматури виконується мостовими кранами. Приклад компоновки постів та ліній арматурного цеху представлений на рис. 7.

Рис. 7. Компоновка постів та ліній арматурного цеху

1 – ремонтні майстерні; 2 – пост виготовлення напруженої арматури; 3 – пост гнуття арматури; 4 – пост виготовлення стержневої арматури на приводних верстатах; 5 – склад арматури; 6 – пост виготовлення пруткової і стержневої арматури на правильно-відрізних верстатах; 7 – лінія виготовлення просторових каркасів і плоских сіток; 8 – пост виготовлення закладних деталей.

Розрахунок складів арматурної сталі та арматурних цехів

На основі аналізу конструктивно-технологічної характеристики базових виробів на заводі залізобетонних конструкцій складається функціональна (транспортно-технологічна) схема процесів їх виконання (рис. 8).

Рис. 8. Функціональна технологічна схема процесу виготовлення арматурних каркасів:

1 – запаси арматури, яка надходить у бухтах; 1.1- виправлення та різання арматури; 1.2 – зварювання плоских сіток та каркасів; 1.3 – зварювання просторових каркасів; 2 – запаси арматури, яка надходить у прутках; 2.1 – стикове зварювання прутків; 2.2 – різання прутків; 2.3 – зварювання плоских каркасів з прутків; 2.4 – зварювання просторових каркасів з прутків; 3 – запаси профільного прокату; 3.1 – різання прокату; 3.2 – зварювання закладних деталей; 3.3 – антикорозійна обробка закладних деталей; 4 – гнуття стержнів; 5 – комплектування арматурних виробів; 6 – запаси готових арматурних елементів і виробів

Ритм випуску комплектів арматурних виробів на кожну залізобетонну конструкцію дорівнює ритму технологічної лінії.

Годинна потреба в комплектах арматурних виробів визначається

,

,

- тривалість робочого ритму формувальної лінії, хв.;

- тривалість робочого ритму формувальної лінії, хв.;

- кількість виробів, які виготовляють на протязі ритму, шт.

- кількість виробів, які виготовляють на протязі ритму, шт.

Визначення об’єму арматурно-зварювальних робіт на виготовлення арматурних виробів включає розрахунок робіт по кожному верстату на кожний арматурний елемент виробу. Годинний об'єм робіт розраховується з урахуванням годинної потреби в арматурних елементах.

У відповідності до операцій, які визначаються функціональними схемами, виконують підбір обладнання. Верстати для правки і різання вибирають за діаметром сталі, а також за мінімальною і максимальною довжиною прутка, який відрізається. Машини для стикового зварювання вибирають у відповідності з діаметром прутків, які стикуються. Машини для різання і гнуття підбирають з урахуванням виду та діаметру сталі. Після підбору машин для виготовлення кожного арматурного елемента по об’єму робіт виконують вибір необхідного комплекту обладнання.

При проектуванні арматурних цехів і складів арматурної сталі треба дотримуватися вимог (ДБН А.3.1-8-96):

1.Умови зберігання арматурної сталі та арматурних виробів повинні виключати можливість їх корозії та забруднення.

2.Зберігання бухт арматурної сталі, розсортованих за найменуванням прокату, марками та діаметром, передбачають у штабелях. Висота штабелів арматурної сталі у бухтах повинна бути не більше 1,5 м, а ширина проходу між ними - не менше їх висоти.

3.Зберігання листової сталі та різновидів прокату чорного металу, що розсортовані за найменуваннями прокату, марками та товщиною, передбачають у штабелях та стелажах. Висота штабелів листової сталі повинна бути не більше 1,5 м. Слід передбачати обмежувачі для запобігання пошаровому зміщенню сталі.

4.Зберігання пруткової арматурної сталі, розсортованої за найменуванням прокату, марками та діаметром, передбачають у пакетах на залізобетонних або дерев'яних підкладках.

5.Зберігання готових арматурних виробів (зварені сітки, каркаси, петлі, закладні елементи і т. ін.) передбачають на спеціалізованих стелажах або у контейнерах.

6.Максимальна висота зберігання арматурних сіток і каркасів повинна бути, м:

- у горизонтальному положенні -1,5;

- у вертикальному положенні - 4,0.

Усереднена маса металу, що розміщується на 1 м2 площі складу, т:

- сталь у мотках (бухтах) 1,2;

- сталь у прутках та сортовий прокат 3,2;

- штабова сталь 2,1;

- листова сталь 3,0;

- сітки у рулонах 0,4;

- бухти у бункерах 3,0.

7.Запас готових арматурних виробів у цеху приймають до 8 год.

8.Запас товарних арматурних виробів на складі приймають до 4 діб.

9.Усереднена маса арматурних виробів, що розміщується на 1м2 площі при зберіганні у цеху (з урахуванням проходів), кг:

- зі сталі діаметром до 12 мм 10;

- те саме від 14 до 22 мм 50;

- те саме від 25 до 40 мм 150.

Поиск по сайту: