|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Дуговая сварка в защитных газах

При сварке в защитном газе электрод, зона дуги и сварочная ванна защищены струей защитного газа.

В качестве защитных газов применяют инертные газы (аргон и гелий) и активные газы (углекислый газ, азот, водород и др.), иногда – смеси двух газов или более. В нашей стране наиболее распространено применение аргона  и углекислого газа

и углекислого газа  .

.

Аргон – бесцветный газ, в 1,38 раза тяжелее воздуха, нерастворим в жидких и твердых металлах. Аргон выпускают высшего и первого сортов, имеющих соответственно чистоту 99,992 и 99,987 %. Поставляют и хранят аргон в стальных баллонах в сжатом газообразном состоянии под давлением 15 МПа.

Углекислый газ бесцветный, со слабым запахом, в 1,52 раза тяжелее воздуха, нерастворим в твердых и жидких металлах. Выпускают углекислый газ сварочный, пищевой и технический, имеющий соответствующую чистоту: 99,5; 98,5 и 98,0 %. Для сварки газ поставляют и хранят в стальных баллонах в сжиженном состоянии под давлением 7 МПа.

Аргонодуговую сварку можно выполнять неплавящимся и плавящимся электродами.

Сварку неплавящимся вольфрамовым электродом ( ) применяют, как правило, при соединении металла толщиной 0,8...6 мм. При этом возможна сварка с расплавлением только основного металла (толщиной до 3 мм), а при необходимости получения выпуклости шва или заполнения разделки кромок (толщина более 3 мм) – и присадочного материала (прутка или проволоки).

) применяют, как правило, при соединении металла толщиной 0,8...6 мм. При этом возможна сварка с расплавлением только основного металла (толщиной до 3 мм), а при необходимости получения выпуклости шва или заполнения разделки кромок (толщина более 3 мм) – и присадочного материала (прутка или проволоки).

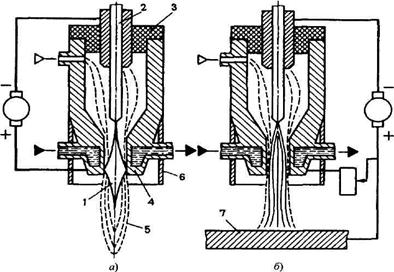

Рис. 18.1 – Виды сварки в защитных газах: 1 – присадочный пруток или проволока; 2 – сопло; 3 – токоподводящий мундштук; 4 – корпус горелки;

5 – неплавящийся вольфрамовый электрод; 6 – рукоять горелки; 7 – атмосфера защитного газа; 8 – сварочная дуга; 9 – ванна расплавленного металла; 10 – кассета с проволокой; 11 – механизм подачи; 12 – плавящийся металлический электрод (сварочная проволока)

Пруток подают в дугу и перемещают горелку вручную (рис 18.1, а). Для проволоки можно использовать механизм подачи (рис. 18.1, б). В последнем случае сварка может быть механизированной, выполняемой с помощью полуавтоматов, или автоматической соответственно при перемещении горелки вручную или механизмом перемещения.

Неплавящиеся электроды для аргоно-дуговой сварки изготовляют из стержней вольфрама с добавками оксидов тория, лантана и иттрия в количестве 1...3 % (вольфрам торированный и т.п.).

Оксиды повышают эмиссионную способность электрода, что увеличивает устойчивость горения дуги и стойкость электрода.

Выпускаются электроды диаметром 0,2...12 мм. Ориентировочно ток выбирают из расчета 100 А на 1 мм диаметра электрода. В качестве присадочного материала и плавящегося электрода применяют стандартную сварочную проволоку из металла, сходного по химическому составу со свариваемым металлом. Диаметр присадочной проволоки выбирают в пределах 0,5...0,7 диаметра вольфрамового электрода.

Сварку неплавящимся электродом ведут на постоянном токе прямой полярности. В этом случае дуга горит устойчиво при напряжении 10...15 В и минимальном токе 10 А. Это обеспечивает возможность сварки малых толщин металла 0,8...1,0 мм.

При обратной полярности возрастает напряжение дуги, уменьшается устойчивость горения и снижается стойкость вольфрамового электрода. Эти особенности дуги обратной полярности делают ее непригодной для непосредственного применения в сварочном процессе.

Однако дуга обратной полярности обладает одним важным технологическим свойством: при ее действии с поверхности свариваемого металла удаляются оксиды. Одно из объяснений этого явления заключается в том, что поверхность металла бомбардируется тяжелыми положительными ионами аргона, которые механически разрушают пленки оксидов. Процесс удаления оксидов также известен как катодное распыление. Указанные свойства дуги обратной полярности используют при сварке алюминия, магния и их сплавов, применяя для питания дуги переменный ток.

При сварке неплавящимся электродом на переменном токе сочетаются преимущества дуги на прямой и обратной полярностях.

При сварке неплавящимся электродом на переменном токе сочетаются преимущества дуги на прямой и обратной полярностях.

Однако асимметрия электрических свойств дуги, обусловленная ее меньшей электрической проводимостью при обратной полярности по сравнению с прямой, приводит к ряду нежелательных явлений. В результате выпрямляющей способности дуги появляется постоянная составляющая тока прямой полярности.

В этих условиях дуга горит неустойчиво, ухудшается очистка поверхности сварочной ванны от тугоплавких оксидов и нарушается процесс формирования шва. Поэтому для питания дуги в аргоне переменным током применяют специальные источники тока. В систему одних источников включают стабилизатор горения дуги – электронное устройство, подающее импульс дополнительного напряжения на дугу в полупериод обратной полярности.

Источники другого типа имеют преобразователи, которые позволяют изменять полупериоды переменного тока прямой и обратной полярностей по фазе, амплитуде и времени действия. Таким образом, обеспечиваются устойчивость дуги, постоянство тока и качественное формирование шва на обеих полярностях тока.

Для сварки листового металла толщиной 0,2...1,5 мм применяют автоматическую сварку неплавящимся электродом в импульсном режиме. В этом случае между электродом и заготовкой горит маломощная постоянная дежурная дуга, обеспечивающая ионизацию дуги. На дежурную дугу накладываются более мощные импульсные дуги заданной длительности действия, следующие через паузы определенной продолжительности. Импульсный режим сварки позволяет точно дозировать тепловложение и снижать минимальную толщину свариваемого металла по сравнению со сваркой непрерывно действующей дугой.

Сварку плавящимся электродом выполняют автоматическим или механизированным с помощью полуавтоматов способами, схема которых приведена на рис. 18.1, в, г. Сваривают металл толщиной 3 мм и более. Нормальное протекание процесса сварки и хорошее качество шва обеспечиваются при высокой плотности тока ( и более).

и более).

При невысокой плотности тока имеет место крупнокапельный перенос расплавленного металла с электрода в сварочную ванну, приводящий к пористости шва, сильному разбрызгиванию расплавленного металла и малому проплавлению основного металла. При высоких плотностях тока перенос расплавленного металла с электрода становится мелкокапельным или струйным. В условиях действия значительных электромагнитных сил быстродвижущиеся мелкие капли сливаются в сплошную струю. Такой перенос электродного металла обеспечивает глубокое проплавление основного металла, формирование плотного шва с ровной и чистой поверхностью и разбрызгивание в допустимых пределах.

В соответствии с необходимостью применения высоких плотностей тока для сварки плавящимся электродом используют проволоку малого диаметра (0,6...3 мм) и большую скорость ее подачи. Такой режим сварки обеспечивается только механизированной подачей проволоки в зону сварки. Сварку выполняют на постоянном токе обратной полярности. В данном случае электрические свойства дуги в значительной степени определяются наличием ионизированных атомов металла электродов в столбе дуги. Поэтому дуга обратной полярности горит устойчиво и обеспечивает нормальное формирование шва, в то же время ей соответствуют повышенные скорость расплавления проволоки и производительность процесса сварки.

В соответствии с необходимостью применения высоких плотностей тока для сварки плавящимся электродом используют проволоку малого диаметра (0,6...3 мм) и большую скорость ее подачи. Такой режим сварки обеспечивается только механизированной подачей проволоки в зону сварки. Сварку выполняют на постоянном токе обратной полярности. В данном случае электрические свойства дуги в значительной степени определяются наличием ионизированных атомов металла электродов в столбе дуги. Поэтому дуга обратной полярности горит устойчиво и обеспечивает нормальное формирование шва, в то же время ей соответствуют повышенные скорость расплавления проволоки и производительность процесса сварки.

Сварку сталей часто выполняют в смеси  .

.

Кислород уменьшает поверхностное натяжение расплавленного металла, что способствует снижению критической плотности тока, при которой капельный перенос металла переходит в струйный. Одновременно повышается устойчивость горения дуги при относительно небольших токах, что облегчает сварку металлов малой толщины.

Области применения аргонодуговой сварки охватывают широкий круг материалов и изделий (узлы летательных аппаратов, элементы атомных установок, корпуса и трубопроводы химических аппаратов и т.п.).

Аргонодуговую сварку применяют для соединения цветных (алюминия, магния, меди) и тугоплавких (титана, ниобия, ванадия, циркония) металлов и их сплавов, а также легированных и высоколегированных сталей. Сварку выполняют в любом пространственном положении.

Сварку в углекислом газе выполняют только плавящимся электродом на повышенных плотностях постоянного тока обратной полярности (см. рис. 18.1, в, г).

При применении  в качестве защитного газа необходимо учитывать некоторые металлургические особенности процесса сварки, связанные с окислительным действием

в качестве защитного газа необходимо учитывать некоторые металлургические особенности процесса сварки, связанные с окислительным действием  .

.

При высоких температурах сварочной дуги  диссоциирует на оксид углерода

диссоциирует на оксид углерода  и кислород

и кислород  , который, если не принять специальных мер, приводит к окислению свариваемого металла и легирующих элементов.

, который, если не принять специальных мер, приводит к окислению свариваемого металла и легирующих элементов.

Окислительное действие кислорода нейтрализуется введением в проволоку дополнительного количества раскислителей. Поэтому для сварки в  , углеродистых и низколегированных сталей применяют сварочную проволоку с повышенным содержанием марганца и кремния (Св-08ГС, Св-10Г2С и т.д.).

, углеродистых и низколегированных сталей применяют сварочную проволоку с повышенным содержанием марганца и кремния (Св-08ГС, Св-10Г2С и т.д.).

На поверхности шва образуется тонкая шлаковая пленка из оксидов раскислителей. Диаметр проволоки равен 0,5...2 мм.

Сварку выполняют при плотности тока не менее  . Несмотря на это, не достигается струйный перенос расплавленного электродного металла, характерный для аргонодуговой сварки. Поэтому при сварке в

. Несмотря на это, не достигается струйный перенос расплавленного электродного металла, характерный для аргонодуговой сварки. Поэтому при сварке в  наблюдается повышенное разбрызгивание электродного металла (до 10...12 %).

наблюдается повышенное разбрызгивание электродного металла (до 10...12 %).

Для уменьшения разбрызгивания применяют смеси газов  или

или  . Добавление

. Добавление  или замена большей части

или замена большей части  на

на  приводит к снижению поверхностной энергии и уменьшению капель электродного металла.

приводит к снижению поверхностной энергии и уменьшению капель электродного металла.

Для сварки в

Для сварки в  часто используют порошковые проволоки. Последние представляют собой металлическую трубчатую оболочку, заполненную шлакообразующими и газообразующими компонентами, раскислителями или легирующими элементами. Применение порошковых проволок улучшает защиту расплавленного металла, уменьшает разбрызгивание, делает более гладкой поверхность свариваемого шва.

часто используют порошковые проволоки. Последние представляют собой металлическую трубчатую оболочку, заполненную шлакообразующими и газообразующими компонентами, раскислителями или легирующими элементами. Применение порошковых проволок улучшает защиту расплавленного металла, уменьшает разбрызгивание, делает более гладкой поверхность свариваемого шва.

Разновидностью порошковых проволок являются самозащитные проволоки, оболочка которых изготовлена из легированной стали, а в наполнитель введены соединения редкоземельных металлов.

Состав проволок обеспечивает устойчивость горения дуги и раскисление металла сварочной ванны.

Самозащитные проволоки используются при механизированной сварке без газовой защиты дуги. Эти проволоки эффективны в случаях, когда газовая защита шва из-за конструкции сварного соединения недостаточно надежна или невозможна.

Самозащитные проволоки применяются при сварке неповоротных стыков труб газо- и нефтепроводов, наплавке зубьев и ковшей экскаваторов, подводной сварке и т.д.

Методика определения параметров режима сварки аналогична рассмотренной ранее для автоматической сварки под флюсом. Исходным условием остается получение полного провара свариваемого сечения на величину Н, см:

Методика определения параметров режима сварки аналогична рассмотренной ранее для автоматической сварки под флюсом. Исходным условием остается получение полного провара свариваемого сечения на величину Н, см:

(18.1)

(18.1)

Коэффициент  , определяющий форму провара, для постоянного тока обратной полярности при плотности 80, 90, 100, 110

, определяющий форму провара, для постоянного тока обратной полярности при плотности 80, 90, 100, 110  равен соответственно 0,853, 0,872, 0,891 и 0,907, а при плотности более

равен соответственно 0,853, 0,872, 0,891 и 0,907, а при плотности более  постоянен и равен 0,92.

постоянен и равен 0,92.

В углекислом газе сваривают конструкции из углеродистой и низколегированной сталей (газо- и нефтепроводы, корпуса судов и т.д.). Сварку выполняют в любом пространственном положении.

Преимущества механизированной сварки в  , с точки зрения ее стоимости и производительности, часто приводят к замене ею ручной дуговой сварки покрытыми электродами.

, с точки зрения ее стоимости и производительности, часто приводят к замене ею ручной дуговой сварки покрытыми электродами.

Дуговую сварку в защитных газах применяют в робототехнических комплексах для сварки изделий в мелко- и среднесерийном производствах.

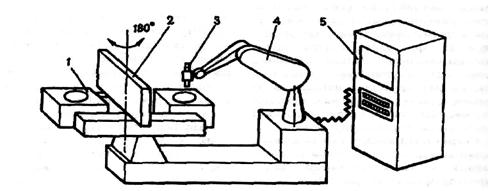

Рис. 18.2 – Схема робототехнического комплекса для сварки корпусных деталей: 1 – свариваемое изделие; 2 – поворотный стол; 3 – сварочная горелка; 4 – манипулятор; 5 – устройство программного управления.

Комплекс (рис. 18.2) включает в себя манипулятор 4 с рабочим органом – сварочной горелкой 3, поворотный стол 2, на котором устанавливаются и точно позиционируются свариваемые изделия 1, и устройства программного управления 5. Манипулятор имеет пять-шесть степеней подвижности, что позволяет ему перемещать сварочную горелку по сложной пространственной траектории.

Траектория движения горелки программируется и может быстро изменяться при смене свариваемого изделия. Роботы первого поколения имеют жестко заданную программу перемещения рабочего органа, что требует проводить позиционирование свариваемого изделия с высокой точностью. Роботы второго поколения (адаптивные, самонастраивающиеся) имеют специальные датчики, позволяющие им реагировать на отклонение траектории сварного шва и корректировать движения горелки.

19.1 Плазменная сварка

19.1 Плазменная сварка

Плазменная струя, применяемая для сварки, представляет собой направленный поток частично или полностью ионизированного газа, имеющего температуру 10 000...20 000 °С.

Плазму получают в плазменных горелках, пропуская газ через столб сжатой дуги. Дуга горит в узком канале сопла горелки, через который продувают газ. При этом столб дуги сжимается, что приводит к повышению в нем плотности энергии и температуры.

Газ, проходящий через столб дуги, нагревается, ионизируется и выходит из сопла в виде высокотемпературной плазменной струи. В качестве плазмообразующих газов применяют азот, аргон, водород, гелий, воздух и их смеси. Газ выбирают в зависимости от процесса обработки и вида обрабатываемого материала.

Применяют два основных плазменных источника нагрева:

- плазменную струю, выделенную из столба косвенной дуги, и

- плазменную дугу, в которой дуга прямого действия совмещена с плазменной струей.

Соответственно применяют две схемы плазменных горелок.

В горелках для получения плазменной струи дуга 1 горит между вольфрамовым электродом 2 и соплом 4, к которому подключен положительный полюс источника тока (рис. 19.1, а).

Электрод изолирован от корпуса горелки керамической прокладкой 3. Сопло интенсивно охлаждается водой. Из сопла выходит ярко светящаяся плазменная струя 5. Горелка питается постоянным током прямой полярности от источников с падающей характеристикой. Дугу зажигают с помощью осциллятора.

Плазменная струя представляет собой независимый источник теплоты, позволяющий в широких пределах изменять степень нагрева и глубину проплавления поверхности заготовок. Тепловая мощность плазменной струи ограничена, и ее применяют для сварки и резки тонких металлических листов и неэлектропроводящих материалов, а также для напыления тугоплавких материалов на поверхность заготовок.

Плазменная струя представляет собой независимый источник теплоты, позволяющий в широких пределах изменять степень нагрева и глубину проплавления поверхности заготовок. Тепловая мощность плазменной струи ограничена, и ее применяют для сварки и резки тонких металлических листов и неэлектропроводящих материалов, а также для напыления тугоплавких материалов на поверхность заготовок.

Рис. 19.1 – Схемы процесса получения плазменных источников нагрева: а – плазменной струи, выделенной из дуги; б – плазменной дуги, совмещенной с плазменной струей: 1 – электрическая дуга; 2 – вольфрамовый электрод; 3 – керамическая прокладка; 4 – сопло; 5 – плазменная струя; 6 – концентрическое сопло; 7 – заготовка

Горелки, предназначенные для сварки, снабжены вторым концентрическим соплом 6, через которое подается защитный газ.

Устройство горелок для получения плазменной дуги (рис. 19.1, б) принципиально не отличается от устройства горелок первого типа. Только дуга горит между электродом и заготовкой 7.

Для облегчения зажигания дуги вначале возбуждается маломощная вспомогательная дуга между электродом и соплом. Для этого к соплу подключен токопровод от положительного полюса источника тока. Как только возникшая плазменная струя коснется заготовки, зажигается основная дуга, а вспомогательная выключается.

Плазменная дуга, обладающая большей тепловой мощностью по сравнению с плазменной струей, имеет более широкое применение при обработке материалов. Ее используют для сварки высоколегированной стали, сплавов титана, никеля, молибдена, вольфрама и других материалов.

Плазменную дугу применяют для резки материалов, особенно тех, резка которых другими способами затруднена, например меди, алюминия и др. С помощью плазменной дуги наплавляют тугоплавкие материалы на поверхности заготовок.

По сравнению с аргонодуговой сваркой вольфрамовым электродом плазменная дуга имеет ряд преимуществ:

1. Плазменная дуга является более концентрированным источником теплоты и вследствие этого обладает большей проплавляющей способностью.

Плазменной дугой можно сваривать металл толщиной до 10 мм без разделки кромок и применения присадочного материала. При этом снижается тепловое влияние дуги на свариваемый металл и уменьшаются сварочные деформации.

2. Плазменная дуга обладает более высокой стабильностью горения, что обеспечивает повышенное качество сварных швов. Это позволяет выполнять так называемую микроплазменную сварку металла толщиной 0,025...0,8 мм на токах 0,5...10 А.

3. Увеличивая ток и расход газа, можно получить так называемую проникающую плазменную дугу. В этом случае резко возрастут тепловая мощность дуги, скорость истечения и давление плазмы. Такая дуга дает сквозное проплавление и выдувает расплавленный металл (процесс резки).

Недостаток плазменной сварки – недолговечность горелок вследствие частого выхода из строя сопел и электродов.

Поиск по сайту: