|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Технология производства настоек

Настойки представляют собой окрашенные жидкие спиртовые или водноспиртовые извлечения из лекарственного растительного сырья, получаемые без нагревания и удаления экстрагента.

При изготовлении настоек из одной весовой части растительного сырья получают 5 объемных частей готового продукта; из сильнодействующего сырья — 10 частей. В отдельных случаях, настойки готовят (1:10) из сырья, не содержащего сильнодействующих веществ (настойка арники, календулы, боярышника) и в других соотношениях.

Настойки могут быть простыми, получаемыми из одного вида сырья, и сложными, представляющими смесь извлечений из нескольких растений, иногда с добавлением лекарственных веществ. Для получения настоек чаще используют высушенный растительный материал, в некоторых случаях — свежее сырье.

Для производства настоек используют способы:

—мацерация и ее разновидности;

—перколяция;

—растворение густых и сухих экстрактов.

Мацерация (от лат. Масега - вымачивание) проводится следующим образом. Измельченное сырье с предписанным количеством экстрагента загружают в мацерационный бак и настаивают при температуре 15—20 °С, периодически перемешивая. Если специально не оговорены сроки, то настаивание проводят в течение 7 сут. После чего вытяжку сливают, остаток отжимают, отжатую вытяжку промывают небольшим количеством экстрагента, снова отжимают, отжатую вытяжку добавляют к слитой первоначально, после чего объединенную вытяжку доводят экстрагентом до требуемого объема.

Данный метод малоэффективен — протекает медленно, сырье полностью не истощается. С целью интенсификации экстрагирования материала процесс проводят с использованием дробной мацерации (ремацерации), мацерации с принудительной циркуляцией экстрагента, вихревой экстракции (турбоэкстракции), ультразвука и др.

Ремацерация, или дробная мацерация с делением на части экстрагента, или сырья и экстрагента. Общее количество экстрагента делят на 3—4 части и последовательно настаивают сырье с первой частью экстрагента, затем со второй, третьей и четвертой, каждый раз сливая вытяжку. Время настаивания зависит от свойств растительного материала. Такое проведение процесса экстрагирования позволяет при меньших затратах времени полнее истощить сырье, так как постоянно поддерживается высокая разность концентраций в сырье и экстрагенте.

Мацерация с принудительной циркуляцией экстрагента. Проводится в мацерационном баке, с ложным (перфорированным) дном, на которое укладывают фильтрующий материал. Экстрагент, отделенный от сырья ложным дном, с помощью насоса 4 прокачивается через сырье до достижения равновесной концентрации. При этом время настаивания сокращается в несколько раз. С принудительной циркуляцией экстрагента проводят также дробную мацерацию. В данном случае достигается более полное истощение сырья при том же расходе экстрагента.

Вихревая экстракция, или турбоэкстракция, основана на вихревом, очень интенсивном перемешивании сырья и экстрагента при одновременном измельчении сырья. Турбинная мешалка вращается со скоростью 8000—13 000 об/мин. Время экстракции сокращается до 10 мин, настойки получаются стандартными.

Ультразвуковая экстракция. Для интенсификации мацера-ционного процесса эффективно применение ультразвуковых колебаний. При этом ускоряется экстрагирование и достигается полнота извлечения действующих веществ. Источник ультразвука помещают в обрабатываемую среду или крепят к корпусу мацерационного бака в месте, заполненном экстрагентом и сырьем. Наибольший эффект от воздействия ультразвука проявляется тогда, когда клетка экстрагируемого материала хорошо пропитана проводящим ультразвук экстрагентом. Возникающие ультразвуковые волны создают знакопеременное давление, кавитацию и «звуковой ветер». В результате ускоряется пропитка материала и растворение содержимого клетки, увеличивается скорость обтекания частиц сырья, в пограничном диффузионном слое экстрагента возникают турбулентные и вихревые потоки. Молекулярная диффузия внутри клеток материала и в диффузионном слое сменяется на конвективную, что приводит к интенсификации массообмена. Возникновение кавитации вызывает разрушение клеток. При этом экстрагирование ускоряется за счет вымывания экстрактивных веществ из разрушенных клеток и ткани. При озвучивании вытяжку можно получить в течение нескольких минут.

К другим видам динамизации мацерации относятся: размол сырья в среде экстрагента, например в шаровой мельнице; ремацерация, сопровождающаяся прессованием на гидравлических прессах или вальцах. В последнем случае процесс повторяется до достижения равновесных концентраций. Метод позволяет сократить потери действующих веществ и экстрагента, так как в шроте остается небольшой объем вытяжки. В готовой настойке содержится высокое количество экстрактивных веществ.

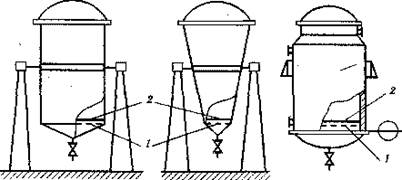

Перколяция (от лат. Регсоlatio - процеживание через...), т. е. процеживание экстрагента через растительный материал с целью извлечения растворимых в экстрагенте веществ. Процесс проводится в емкостях различной конструкции, называемых перколяторами-экстракторами. Они могут быть цилиндрической или конической формы, с паровой рубашкой или без нее, опрокидывающиеся и саморазгружающиеся, изготовленные из нержавеющей стали, алюминия, луженой меди и других материалов. В нижней части перколятора имеется ложное дно (перфорированная сетка) 1, на которое помещают фильтрующий материал 2 (мешковина, полотно и др.), и загружают сырье. Цилиндрические лерколяторы удобны в работе при выгрузке сырья, конические — обеспечивают более равномерное экстрагирование.

Метод перколяции включает три последовательно, протекающие стадии: намачивание сырья (набухание сырья), настаивание, собственно перколяция.

Рис. 1. - Перколяторы-экстракторы

Намачивание (набухание) проводится вне перколятора. Чаще для этого используют мацерационные баки или другие емкости, из которых удобно выгружать замоченное сырье. Для намачивания используют от 50 до 100% экстрагента по отношению к массе сырья. После перемешивания сырье оставляют на 4—5 ч в закрытой емкости. За это время экстрагент проникает между частичками растительного материала и внутрь клеток, сырье набухает, увеличиваясь в объеме. При этом происходит растворение действующих веществ внутри клетки.

В производственных условиях намачивание может быть совмещено с настаиванием, но если сырье способно сильно набухать, стадию намачивания обязательно проводят в отдельной емкости, так как вследствие большого увеличения объема материала в перколяторе оно может сильно спрессовываться и вообще не пропустить экстрагент.

Настаивание — вторая стадия процесса перколяции. Набухший или сухой материал загружают в перколятор на ложное дно с оптимальной плотностью, чтобы в сырье оставалось как можно меньше воздуха. Сверху накрывают фильтрующим материалом, прижимают перфорированным диском и заливают экстрагентом так, чтобы максимально вытеснить воздух. Возможна загрузка материала в мешок из фильтрующего материала, заполняющего весь объем перколятора. В верхней части мешок завязывают и кладут груз. Сырье заливают экстрагентом до образования «зеркала», высота слоя которого над сырьем должна быть около 30—40 мм, и проводят настаивание 24—48 ч, в течение которых будет достигнута равновесная концентрация. Для многих видов сырья время настаивания может быть сокращено.

Собственно перколяция- это непрерывное прохождение экстрагента через слой сырья и сбор перколята. При этом слив перколята и одновременная подача сверху экстрагента проводится со скоростью, не превышающей 1/24 или 1/48 (для крупных производств) части используемого объема перколятора за 1 ч. При этом насыщенная вытяжка вытесняется из растительного материала током свежего экстрагента и создается разность концентраций экстрагируемых веществ в сырье и экстрагенте. Скорость перколяции должна быть такой, чтобы успевала произойти диффузия экстрагируемых веществ в вытяжку. При приготовлении настоек перколирование заканчивают получением пяти или десяти объемов (в зависимости от свойств сырья) вытяжки по отношению к массе загруженного сырья.

При получении настоек в промышленности с целью максимальной интенсификации экстрагирования в процесс перколяции вносят изменения. Часто, вместо типичного перколирования используют настаивание, циркуляцию и их сочетание.

В одном из вариантов перколяции первую, достаточно концентрированную вытяжку, сливают отдельно, целиком спуская ее из перколятора. Затем перколятор заполняют свежим экстрагентом, который после настаивания в течение 3—6 ч сливают полностью. Полученную вторую вытяжку присоединяют к первой, а с сырьем проводят еще 1—2 подобные операции, пока не соберут требуемое количество вытяжки.

В другом случае в процессе настаивания проводят циркуляцию экстрагента в перколяторе-экстракторе с помощью насоса, который подает вытяжку из нижней части в верхнюю. Такая циркуляция экстрагента проводится до равновесной концентрации. Время настаивания сокращается многократно. Далее проводят перколирование путем вытеснения чистым экстрагентом так, как описано в стадии «собственно перколяция».

Полученные извлечения представляют собой мутные жидкости, содержащие значительное количество взвешенных частиц. Очистку извлечений проводят отстаиванием при температуре не выше 10 °С до получения прозрачной жидкости. При этой температуре уменьшается растворимость экстрагированных веществ и поэтому в дальнейшем, в процессе хранения настоек при температуре 15 °С, вероятность появления осадка невелика. После отстаивания в течение не менее 2-х суток проводят фильтрование декантацией (т. е. без взмучивания осадка) и фильтруют от случайно попавших включений. Для фильтрации применяют фильтр-прессы, друк-фильтры, центрифуги. Нутч-фильтры использовать не рекомендуется из-за возможной потери экстрагента. Завершающей стадией процесса получения препаратов из сырья с клеточной структурой является рекуперация экстрагента из шрота, т. е. отработанного сырья.

Поиск по сайту: