|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Тема 14. Организация инструментального хозяйства

Основными задачами инструментального хозяйства являются: 1. Своевременное обеспечение производства всеми видами инструмента и оснастки.

2 Контроль за правильной эксплуатацией инструмента и оснастки в ходе производственного процесса.

3. Снижение затрат на приобретение и изготовление оснастки и инструмента.

Состав инструментального хозяйства определяется характером и шгюм основного производства, размерами предприятия. В связи с этим \ Фуктура инструментального хозяйства может быть как цеховой, так и ' >есцеховой.

Наиболее характерным для инструментального хозяйства машиностроительного предприятия является следующий состав:

1) инструментальный отдел;

2) инструментальный цех;

3) инструментальная группа при отделе материально-технического

снабжения;

4) центральный инструментальный склад (ЦИС);

5) цеховые инструментально-раздаточные кладовые (ИРК).

Количество инструмента, которое необходимо изготовить на заво-

ic или приобрести на стороне, в плановом порядке определяется, исходя из норм расхода инструмента и изменения оборотного фонда, с учетом фактического остатка инструмента на ЦИС.

Под оборотным фондом понимается количество инструмента, которое необходимо иметь в эксплуатации и в запасе для обеспечения бесперебойного хода производства.

Величина потребности предприятия в инструменте на планируемый период в штуках определяется по формуле:

где Rc суммарный расход инструмента на планируемый период; F0 -нормативный оборотный фонд инструмента; FH- фактический оборотный фонд инструмента на начало планового периода.

Расход инструмента зависит от величины слоя, снимаемого при каждой переточке, числа возможных переточек, стойкости инструмента, коэффициента преждевременного износа и т.д.

Расход режущего инструмента Кр определяется формулой:

где N - число деталей, обрабатываемых данным инструментом в планируемый период, шт.; tM - машинное время на одну деталеоперацию, мин; Ти - норма износа (машинное время работы инструмента до полного износа), час.

Норма износа Ти определяется по формуле:

где Z - величина рабочей части инструмента, стачиваемой при переточке, мм; L - величина слоя, снимаемая с рабочей части при каждой переточке, мм; tст — стойкость инструмента (время машинной работы инструмента между двумя переточками), час; nм — коэффициент преждевременного выхода инструмента из строя.

Определение расхода инструмента может быть основано на нормах его расхода.

Норма расхода - это количество инструмента, необходимого для выполнения определенного объема работ (выпуска на 1000 руб. продукции, 1000 станко-часов работы оборудования, 1000 деталей и т.д.).

Норма расхода Нр на 1000 деталей будет равна:

|

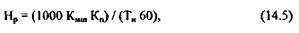

Норма расхода Нр на 1000 часов работы оборудования (применяется в мелкосерийном и единичном производствах) будет равна:

|

где Кмш - отношение машинного времени к штучному для данной группы оборудования; Кп — коэффициент применяемости данного инструмента. Расход инструмента по норме (14.5) определяется формулой:

|

где Тпр - время работы инструмента на программу выпуска, час. Расход инструмента с учетом нормы (14.4):

где Nnp - программа выпуска изделий, шт.

Расход измерительного инструмента определяется формулой:

где NB— число деталей, подлежащих промерам; с - количество измерений на одну деталь; i - коэффициент выборочное! и контроля; m0 — количество измерений до полного износа инструмента (норма износа).

Расход оснастки (штампов, прессформ и т.д) определяется формулой:

|

где Nш- число штампуемых деталей в планируемом периоде, Сш - число ударов при штамповке одной детали; Рп - количество ударов штампа до износа; m - допустимое число переточек или ремонтов.

Расчет приспособлений для станочных работ определяется формулой:

где Nn — число деталей обрабатываемых в приспособлении в плановом периоде; Мп — износостойкость наиболее точной детали приспособления (в штуках обрабатываемых деталей), а - допустимое число ремонтов детали с наименьшей износостойкостью; п - число рабочих мест, на которых одновременно применяются приспособления.

Помимо определения расхода инструмента, для определения потребности в нем необходим также расчет нормативной и фактической величин его запаса, который называют оборотным запасом.

В общем виде, оборотный запас (R) складывается из запаса на рабочих местах (Rрм), в заточке, ремонте или проверке (Rзp); в инструментально-раздаточных кладовых (Rирк); на центральном складе (ЦИС) (Rинс), т.е.

При периодическом снабжении инструментом рабочих мест число режущего инструмента (в шт.) на рабочих местах составляет:

где Тп - периодичность подачи инструмента на рабочие места, час; Тс -периодичность съема инструмента со станка, час; m — число инструмента, одновременно применяемого на одном рабочем месте, шт.; п - число рабочих мест, одновременно применяющих данный инструмент; ф — страховой запас инструмента на рабочем месте, шт.

|

| Число инструмента, находящегося в ремонте и заточке, определяется по формуле: |

где Т3 - цикл заючки инструмента (время от поступления инструмента с рабочего места в кладовую до возврата его из заточки в кладовую), час.

Оборотные запасы инструмента в ИРК и ЦИС не являются постоянными и изменяются от максимума до минимума или по так называемой, в соответствии с ГОСТ 14.105-74, системе «максимум -минимум»

Сущность этой системы состоит в том, что запасы инструмента в ИРК и ЦИС подразделяются на две части: резервные (страховые) и переходящие (расходные).

Резервные (страховые) запасы создаются на случай повышенного расхода или несвоевременного получения инструмента. Переходящие (расходные) запасы изменяются от максимума до нуля. Максимальный переходящий запас равен размеру партии поставки инструмента.

|

| где tзак — время выполнения заказа, сутки; Рс - среднесуточный расход инструмента, шт. |

|

Заказ очередной партии инструмента осуществляется при достижении запасом определенного уровня, так называемой «точки заказа» Rзак, который учитывает время выполнения заказа.

где tпп- период поставки инструмента, сутки.

Тема 15. Организация ремонтного хозяйства

Для поддержания оборудования в нормальном, работоспособном состоянии требуются его систематическое техническое обслуживание и ремонт.

Техническим обслуживанием принято называть комплекс операций по поддержанию работоспособности или исправности оборудования при его использовании по назначению.

Ремонтом называется комплекс операций по восстановлению исправности, работоспособности или ресурса оборудования или его составных частей.

В связи с изложенным выше, основными задачами организации и планирования ремон гной службы предприятия являются:

1.сохранение оборудования в рабочем, технически исправном состоянии;

2. сокращение времени и затрат на обслуживание и все виды ремонтов.

Обслуживание и эксплуатация оборудования производится по единой системе планово-предупредительных ремонтов (ППР).

Система ППР представляет собой совокупность организационных и технических мероприятий по уходу, надзору, обслуживанию и ремонту оборудования, проводимых профилактически по заранее составленному плану, с целью предотвращения преждевременного износа, предупреждения аварий и поддержания оборудования в постоянной эксплутационной готовности.

Система ППР предусматривает проведение следующих видов работ:

1) межремонтное обслуживание, которое заключается в

наблюдении за состоянием оборудования, правильной его эксплуатацией,

своевременном регулировании механизмов, устранении мелких

неисправностей, чистке, смазке;

2) осмотры, которые проводятся с целью проверки состояния обо

рудования, а также устранения мелких неисправностей и выявления

объемов подготовительных работ, подлежащих выполнению при

очередном плановом ремонте;

3) плановые ремонты, которые подразделяются в зависимости от

содержания и трудоемкости выполнения работ на текущие (малые),

средние, капитальные (ГОСТ 18322-78).

• Текущий (малый) ремонт заключается в ремонте небольшого

количества изношенных деталей и регулировании механизмов для

обеспечения нормальной работы агрегата до очередного планового

ремонта.

• Средний ремонт заключается в замене или исправлении

отдельных узлов или деталей оборудования. Он связан с разборкой,

сборкой или выверкой отдельных частей, регулировкой и испытанием

оборудования под нагрузкой.

• Капитальный ремонт осуществляется с целью восстановления

полного или близкого к полному ресурса. Производятся, как правило,

полная разборка оборудования, ремонт всех базовых деталей и узлов,

сборка, регулировка и испытание оборудования под нагрузкой.

Эффективность применения системы ППР находится в прямой зависимости от совершенства нормативной базы, соответствия нормативов условиям эксплуатации оборудования.

Важнейшими нормативами системы ППР являются:

1.длительность межремонтного цикла;

2. структура межремонтного цикла;

3. длительность межремонтного и межосмотрового периодов;

4. категория сложности ремонтов;

5. нормативы трудоемкости.

Под длительностью межремонтного цикла понимается период времени работы оборудования от момента ввода его в эксплуатацию до первого капитального ремонта или период времени между двумя последовательно выполненными капитальными ремонтами.

Длительность межремонтного цикла есть произведение норматива наработки в часах, зависящего от возраста оборудования, и коэффициентов, учитывающих особенности его работы.

Для металлорежущих станков длительность межремонтного цикла определяется формулой:

где А = 24000 ч для станков с возрастом до 10 лет; А = 23000 ч для станков с возрастом от 10 до 20 лет; А = 20000 ч для станков с возрастом свыше 20 лет (нормативы берутся из типового положения «Единая система ППР на машиностроительных предприятиях»: М, Машиностроение. Изд. 6-е); Вп — коэффициент, учитывающий тип производства (для массового и крупносерийного он равен 1,0; для серийного - 1,3; для мелкосерийного и единичного - 1,5); Вм -коэффициент, учитывающий род обрабатываемого материала (при обработке стали он равен 1,0; чугуна и бронзы - 0,8; высокопрочных сталей - 0,7); Ву - коэффициент, учитывающий условия эксплуатации оборудования (в нормальных условиях он равен 1,0; в запыленных и влажных помещениях - 0,7); Вт - коэффициент, отражающий характеристику массы станков (для легких и средних металлорежущих станков он равен 1,0; для тяжелых — 1,35; для особо тяжелых и уникальных - 1,7.

Под структурой межремонтного цикла понимаются перечень и последовательность выполнения работ по ремонту и техническому обслуживанию в течение межремонтного цикла. Например, для легких и средних металлорежущих станков структура межремонтного цикла имеет вид:

где К1, К2 - капитальные ремонты оборудования; М1, М2, М3, М4 - малые ремонты оборудования; С1 - средний ремонт оборудования; О1, О2, Оз, О4, О5, О6 - осмотры (техническое обслуживание).

|

| Межремонтный период - период работы единицы оборудования между двумя очередными плановыми ремонтами. Длительность межремонтного периода определяется формулой: |

где Пс и Пт - число средних и текущих ремонтов.

Межосмотровой период - период работы единицы оборудования между двумя последовательными осмотрами или осмотром и ремонтом, он определяется формулой:

где По - число осмотров оборудования.

Планирование ремонтных работ заключается в определении их трудоемкости, затрат на проведение, численности ремонтного персонала, а также в разработке графиков ремонта. При построении графиков ремонтов и осмотров оборудования, кроме значений Тмц, Тмр и Тмо, необходимо знать структуру ремонтного цикла. При планировании ремонтных работ учитывается сложность ремонта. Степень сложности описывается категорией сложности ремонта и выражается в ремонтных единицах (р.е.). Число ремонтных единиц совпадает с категорией сложности.

Трудоемкость того или иного вида ремонтных работ определяется исходя из величины ремонтной сложности и норм времени, установленных на одну ремонтную единицу.

Суммарная трудоемкость по отдельному виду ремонтных работ, определяется формулой

где Т - трудоемкость среднего ремонта оборудования данной группы, нормо-ч; t - норма времени на одну ремонтную единицу; R - количество ремонтных единиц; Спр - количество единиц оборудования данной группы, шт.

Аналогичным образом, на основе нормативов затрат на одну ремонтную единицу рассчитываются затраты на ремонт и осмотр.

Расчет численности ремонтных рабочих производится по формуле:

где Т - трудоемкость ремонта оборудования данной группы, нормо-ч; Fg годовой фонд времени работы одного ремонтного рабочего, час; К -коэффициент выполнения норм времени.

Поиск по сайту: