|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Тема 12. Организационно-экономическая подготовка производства

Организационно-экономическая (плановая) подготовка производства включает комплекс мер по организации и планированию производства новой продукции и обеспечению процесса ее изготовления всем необходимым. Она включает:

— составление плана-графика и сметы расходов на ТПП;

- определение потребности в дополнительном оборудовании, рабо

чих кадрах и их квалификации, материальных и энергетических ресурсах;

разработку плановых калькуляций на новые детали, узлы и изделия; -оформление доюворных отношений с поставщиками и потребителями;

- создание нормативной базы;

- определение экономической эффективности новой продукции.

Важную роль в ускорении технической подготовки производства,

сокращении затрат и цикла создания и освоения новой продукции должна сыграть реализация мер экономических программ по переходу предприятий на работу в условиях рынка.

Характерными направлениями ускорения технической подготовки производства являются:

1.Стандартизация - это установление обязательных требований к

изделиям, методам, терминам и т.д.

2. Унификация представляет собой процесс приведения продук

ции, средств производства одного функционального назначения к еди

ным форме, размерам, структуре, составу.

3. Нормализация предполагает использование в конструкциях

изделия известных и ранее разработанных деталей (болтов, гаек,

шайб, винтов и т.д.), которые изготавливаются в широком ассорти

менте на специализированных заводах или в собственных цехах

предприятия.

4. Типизация технологических процессов предусматривает исполь

зование типовых (ранее разработанных) технологических процессов уже

освоенных в производстве деталей и узлов - как правило, более надеж

ных и в несколько раз дешевле оригинальных.

5. Применение автоматизированных методов в подготовке произ

водства на базе применения средств вычислительной техники (АРМ,

САПР, АСУП и т.д.) существенно сокращает затраты на подготовку про

изводства, снижает трудоемкость этапов ее разработки и обеспечивает

возможность предприятию в кратчайшие сроки выйти на рынок с ком

мерческой реализацией новой продукции.

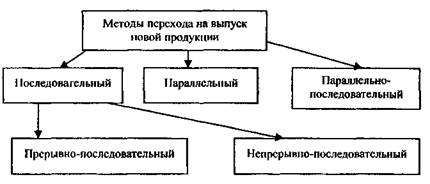

Выделяют три характерных метода перехода на новую продукцию: последовательный, параллельный и параллельно-последовательный (рис. 12.1).

Рис. 12.1. Методы перехода на выпуск новой продукции

При последовательном методе производство нового изделия как товарной продукции начинается после полного прекращения выпуска продукции, снимаемой с производства.

Прерывно-последовательное замещение старой продукции новой можно проиллюстрировать следующим графиком (рис. 12.2):

Рис. 12.2. График выпуска изделий при прерывно-последовательном замещении

При таком методе после прекращения выпуска старого изделия (изделие 1) на тех же производственных площадях, где это изделие изготовлялось, выполняются работы по перепланировке и монтажу технологического оборудования и транспортных средств, и лишь по их завершению начинается освоение производства нового изделия (изделие 2). Продолжительность этих работ определяет минимальную величину времени остановки производства А Т, в течение которого отсутствует выпуск как изделия 1, так и изделия 2.

Непрерывно-последовательный метод иллюстрируется рисунком 12.3.

Рис. 12.3. График выпуска изделий при нерерывно-последователь-ном замещении 50

Выпуск осваиваемого изделия начинается сразу же после прекращения выпуска изделия, снимаемого с производства, т.е. Л Т = 0. Потери в суммарном выпуске изделий здесь могут быть сведены до минимума за счет высоких темпов нарастания выпуска осваиваемого изделия. Эти потери меньше, чем при прерывно-последовательном варианте, однако этот вариант перехода требует высокой степени законченности работ по ТПП.

Параллельный метод перехода характеризуется постепенным замещением снимаемой с производства продукции вновь осваиваемой (рис. 12.4.).

Рис. 12.4. График выпуска изделий при параллельном замещении

В этом случае одновременно с сокращением объемов производства старой модели происходит нарастание выпуска новой. Этот метод наиболее часто применяется в машиностроении, в серийном и массовом производствах. Основное преимущество его, по сравнению с последовательным методом, состоит в том, что удается значительно сократить либо даже исключить потери в суммарном выпуске продукции при освоении нового изделия.

Параллельно-последовательный метод перехода (рис. 12.5.) широко применяется в массовом производстве при освоении новой продукции, существенно отличающейся по конструкции от снимаемой с производства. При этом на предприятии создаются дополнительные участки, на которых начинается освоение нового изделия, - отрабатываются технологические процессы, проводится квалификационная подготовка персонала, организуется выпуск первых партий новой продукции. В этот период в основном производстве продолжается выпуск старых изделий.

После завершения начального периода освоения осуществляется кратковременная остановка как в основном производстве, так и на дополнительных участках, в течение которой осуществляется перепланировка оборудования на основных участках, оборудование спецучастков передается в состав основного производства. По завершению этих работ организуется выпуск новой продукции в основном производстве.

Рис. 12.5. График выпуска изделий при параллельно-последовательном замещении

Недостаток этого метода перехода — возможные потери в суммарном выпуске продукции за время остановки производства и в течение последующего освоения нового изделия; к тому же потребуются дополнительные площади для организации временных участков. Однако проведение этапа начального освоения на временных участках позволяет обеспечить более высокие темпы наращивания выпуска нового изделия.

Поиск по сайту: