|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Трение в направляющих

В направляющих, изображенных на рисунке 8.1, сила трения определяется зависимостью:

, (8.1)

, (8.1)

где Q – нагрузка на каретку,(поперечная сила), Н;

µ – коэффициент трения.

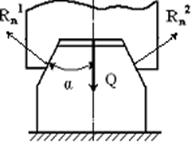

В призматических направляющих (рисунок 8.3) реакции R  и R

и R  определяются из зависимости:

определяются из зависимости:

, (8.2)

, (8.2)

Рисунок 8.3 Призматические направляющие

При движении каретки возникают силы трения F  и F

и F  , определяемые по формуле

, определяемые по формуле

, (8.3)

, (8.3)

где µ – коэффициент трения;

Q – нагрузка на каретку, Н.

При работе направляющих иногда происходит так называемое силовое заклинивание или резкое увеличение в направляющих сил трения в результате значительного смещения точки приложения внешних нагрузок.

При конструировании направляющих необходимо устранить возможность заклинивания. Условия заклинивания зависят от длины направляющей L, плеча приложения внешней силы l и коэффициента трения µ (рисунок 8.4).

Рисунок 8.4 - Схема к расчету зависимости L и l

Для призматических направляющих обычного типа зависимость выражается следующим соотношением:

, (8.4)

, (8.4)

где µ – коэффициент трения;

L – длина направляющей, мм;

l – плечо приложения внешней силы, мм.

Значения величин коэффициентов трения скольжения см. таблицы 8.1 и 8.2.

Таблица 8.1

Значения коэффициентов трения

| Материал трущихся поверхностей | По стали марки У8 незакаленной | По стали марки У8 закаленной | По латуни | По бронзе | ||||

| без смазки | со смазкой | без смазки | со смазкой | без смазки | со смазкой | без смазки | со смазкой | |

| Сталь марок 30-50 Латунь Бронза Медь Алюминий | 0,15 0,19 0,16 0,15 0,18 | 0,03 0,03 - 0,03 0,03 | - 0,14 - 0,15 0,17 | - 0,02 - 0,03 0,02 | 0,19 0,17 0,16 - 0,27 | 0,03 0,02 - - 0,02 | 0,18 - 0,20 - 0,22 | 0,15 - - - - |

Таблица 8.2

| Материал трущихся поверхностей | По алюминию | По чугуну | ||

| без смазки | со смазкой | без смазки | со смазкой | |

| Сталь марок 30-50 Латунь Бронза Медь Алюминий | 0,17 - - - - | 0,02 - - - - | 0,15 - 0,21 - - | 0,10 - - - - |

Заклинивание системы может быть вызвано большим перепадом температур (температурное заклинивание). Для предохранения от температурных заклиниваний материалы трущихся деталей должны по возможности иметь одинаковые коэффициенты температурного расширения или между ними должен быть оставлен гарантированный зазор, величина которого компенсировала бы величины линейных расширений сопрягаемых деталей.

Для проверки правильности выбранной посадки для сопрягаемых деталей в направляющих необходимо производить проверочный расчет для минимальной и максимальной температур по формуле:

, ( 8.5)

, ( 8.5)

где  – минимальный зазор при данной температуре, мм;

– минимальный зазор при данной температуре, мм;

D – наименьший диаметр или линейный размер охватывающей детали при данной посадке, мм;

D1 – наибольший диаметр или линейный размер охватываемой детали, мм;

t0 – начальная и t – конечная температура, °С;

и

и  – коэффициенты линейного расширения материалов сопрягаемых деталей.

– коэффициенты линейного расширения материалов сопрягаемых деталей.

Для обеспечения долговечности направляющих выполняется проверка условия прочности масляного слоя:

, (8.6)

, (8.6)

где [ p ]=5…10 МПа – допустимое давление для масляного слоя;

F – поперечная сила, действующая на направляющие, Н;

S – площадь соприкосновения направляющих и каретки, мм2.

Поиск по сайту: