|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Замораживание мяса

|

Читайте также: |

В технологии замораживания мяса различают два способа: двухфазный, когда замораживают предварительно охлажденное мясо, и однофазный, когда замораживают парное мясо.

Мясо большей частью замораживают в тушах, полутушах и четвертинах. В таком виде мясо удобнее замораживать в подвешенном состоянии в морозильных камерах и туннелях.

Мясо в тушах и полутушах после охлаждения или в парном состоянии направляют на замораживание в морозильные камеры. Ранее этот процесс осуществляли в морозильных камерах с естественной циркуляцией воздуха. Продолжительность замораживания в таких камерах при температуре до –25 °С (в конце замораживания) составляла в среднем 3 сут.

Такие камеры имеют существенные недостатки: неравномерная температура внутри камеры и большая продолжительность замораживания. Впоследствии была осуществлена интенсификация морозильных камер, которая достигалась снижением температуры охлаждающего воздуха до –30-–35 °С и созданием по всему объему камеры (и особенно около мясных туш) принудительного движения воздуха со скоростью 1-2 м/с. Кроме того, охлаждающие батареи были приближены к замораживаемым тушам, с тем чтобы создать благоприятные условия для теплообмена и использовать передачу теплоты излучением. В современных морозильных камерах продолжительность замораживания мяса резко уменьшилась — в среднем до 24 ч. Усушка сократилась примерно на 20..25 %.

Значительно сократить продолжительность замораживания позволяют морозильные камеры с эжекторной системой охлаждения. При эжекторном охлаждении в морозильных камерах кроме охлаждающих батарей устанавливают воздухоохладители (из оребренных труб) с распределением циркулирующего воздуха в камере эжекторами (системы А. П. Шеффера). В такой морозильной камере продолжительность замораживания по сравнению с продолжительностью процесса при естественной циркуляции сокращается на 20-25 %. Недостаток эжекторной системы — неравномерное распределение циркулирующего воздуха и соответственно различная скорость замораживания мясных туш в разных местах камеры.

Интенсивность работы морозильной камеры в большой мере зависит от конструкции и размещения охлаждающих батарей в помещении. Так, взамен двухрядных пристенных и четырехрядных потолочных батарей в морозильной камере были установлены более эффективные однорядные батареи. Последние размещены не только под потолком и по стенам, но и по высоте камеры между нитками подвесных путей.

При таком расположении охлаждающих батарей замораживаемые туши оказались в зоне усиленной циркуляции воздуха в непосредственной близости от батарей. Значительно улучшился конвективный и особенно лучистый теплообмен. Выровнялся температурный режим в камере. Применение воздухоохладителей вдоль камеры между колоннами позволило интенсифицировать работу охлаждающих батарей и уменьшить их поверхность. Продолжительность замораживания при температуре кипения хладагента –40 °С и циркуляции воздуха в верхней зоне со скоростью около 2 м/с составила 20-25ч.

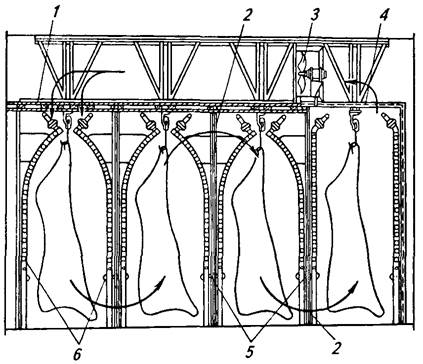

Некоторые холодильники для замораживания мясных полутуш и четвертин оборудованы туннельными морозильными камерами с интенсивным движением воздуха. Туннели расположены в грузовом пространстве морозильной камеры (рисунок 3.2).

На площади 6×6 м2 имеются четыре туннеля, в каждом из которых есть один подвесной путь. Туннели разделены перегородками с отверстиями для прохода воздуха. Вдоль туннелей смонтированы однорядные пристенные оребренные батареи непосредственного охлаждения. Воздух, нагнетаемый вентиляторами, последовательно проходит через туннели со скоростью 3-3,5 м/с. Благодаря хорошему лучистому и конвективному теплообмену продолжительность замораживания с учетом времени на загрузку и выгрузку мяса составляет 14 ч при температуре воздуха –35 °С. Проектная производительность морозильной камеры 10 т в сутки, что дает съем замороженной продукции с 1 м2 в 2,8 раза больше, чем при медленном замораживании.

Рисунок 3.2 –Морозильная камера с межрядными батареями

1 – нагнетательное окно; 2 – окно перегородки; 3 – вентилятор; 4 – всасывающее окно; 5 – перегородка; 6 – межрядные батареи

Загрузка и разгрузка туннелей механизированы. Каждый морозильный отсек оборудован индивидуальным цепным конвейером с толкателями, которые перемещаются вдоль подвесного пути и увлекают ролики с подвешенным мясом.

Целесообразно также разделять мясные туши на отрубы и замораживать их в морозильных аппаратах, где вследствие меньшей толщины продукта, лучшего распределения приборов охлаждения и скорости движения воздуха продолжительность замораживания значительно сокращена.

При замораживании субпродуктов и мускульной ткани, снятой с костей, из них формируют блоки правильной формы. При толщине блока не менее 100 мм замораживание в среднем осуществляется за 3 ч. В этих условиях замораживания естественные потери практически отсутствуют.

Поиск по сайту: