|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

ПРОГНОЗИРОВАНИЕ ОСТАТОЧНОГО РЕСУРСА РАБОТЫ АВТОМОБИЛЕЙ

В соответствии с ГОСТ 25044—81 одной из основных задач диагностирования машин является сбор исходных данных для прогнозирования остаточного ресурса или вероятности безотказной работы автомобилей в межконтрольный период.

Под остаточным ресурсом понимают наработку сопряжения, узла, агрегата после контроля до их предельного состояния, характеризуемого предельным износом, недопустимым ухудшением качества работы, снижением экономичности.

Результаты диагностирования узлов, агрегатов автомобиля ыог гут быть использованы для предсказания изменения параметра конкретного элемента. При этом учитываются общие закономерности изменения этого параметра в зависимости от наработки ав-, томобиля.

Прогнозирование остаточного ресурса работы позволяет управлять изменением износа, добиваться минимальных эксплуатационных издержек и пблнее использовать ресурс автомобиля, выявить сопряжения, которые могут отказать в течение последующего периода работы, а также'планировать объем работ по ТО и ремонту.

Определение остаточного ресурса работы проводят главным об_-разом'для тех элементов, срок безотказной работы которых определяет в целом межремонтный ресурс узла, агрегата или автомо-, 6ЙЛЯ.-К. таким элементам относятся цилиндропоршневая группа, крйвошипноцга'туннъш и газораспределительный механизмы, шест терни и подшипники силовой передачи и др.

Для определения остаточного ресурса используют метод прогнозирования по реализации, который учитывает конкретные качества автомобиля и является наиболее точным [27].

Определить остаточный ресурс элемента можно в двух случаях: когда известна наработка с начала эксплуатации и когда отсутствует учет данных о наработке автомобиля с начала эксплуатации или после получения автомобиля из капитального ремонта.

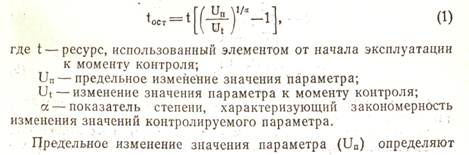

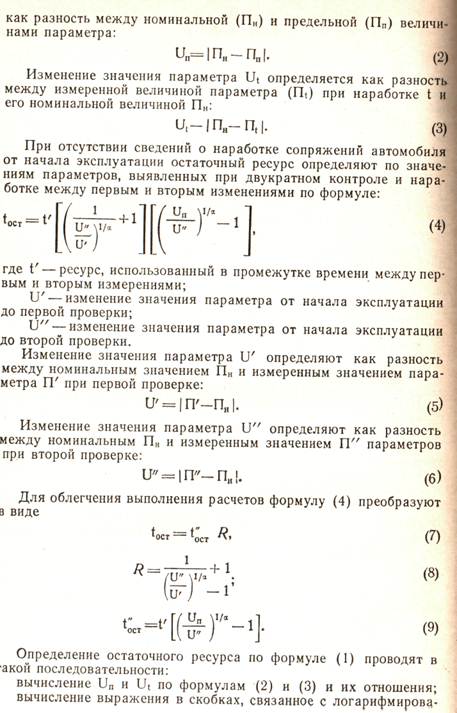

Остаточный ресурс (10ст) конкретного элемента при известной наработке с начала эксплуатации определяют как разность между наработкой до предельного его состояния и наработкой в момент контроля по формуле [27]:

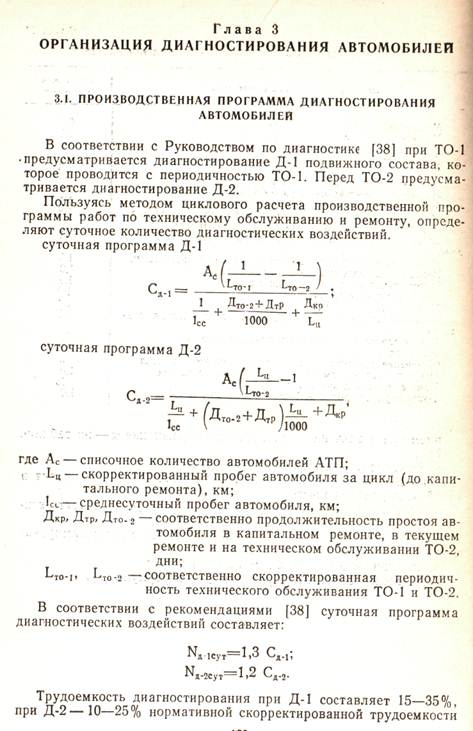

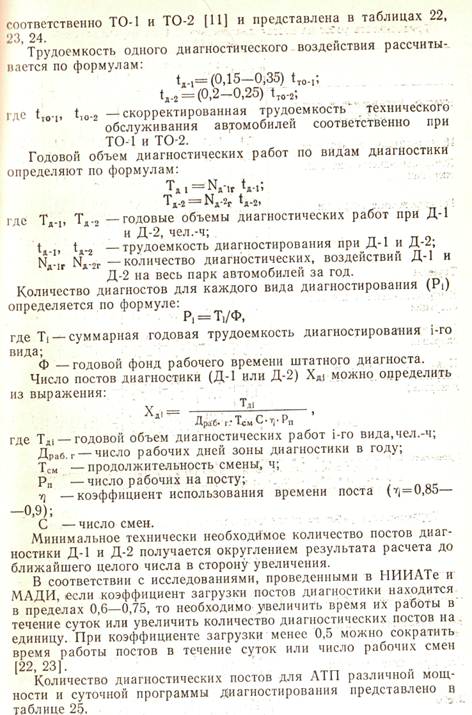

ВАРИАНТЫ ОРГАНИЗАЦИИ ДИАГНОСТИРОВАНИЯ АВТОМОБИЛЕЙ

При организации диагностирования подвижного состава на АТП определяется порядок выполнения технологических процессов, использование его средств и персонала в виде системы информационного обеспечения, ремонтно-регулировочных работ, оперативного планирования и подготовки производства ТО и ТР [22 23,25].

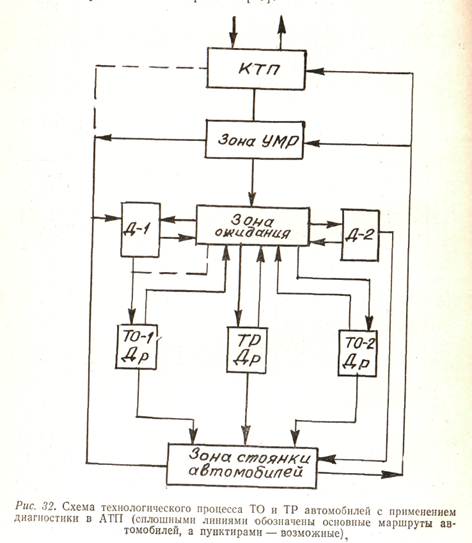

Наиболее типичная форма организации диагностирования автомобилей представлена на рис. 32 [38].

|

По прибытию автомобилей на контрольно-технический пункт (КТП) или в автоколонну на место стоянки водители сообщают механикам, принимающим автомобили с линии, о замеченных неисправностях. Механики КТП или автоколонны субъективно и при помощи диагностических средств определяют техническое состояние автомобилей.

Автомобили, подлежащие по плану диагностике в объеме Д-1, после прохождения КТП, выполнения (при необходимости) убо-рочно-моечных работ через зону ожидания поступают на посты диагностики Д-1 и ТО-1.

Диагностирование Д-1 предназначается в первую очередь для проверки механизмов и систем, обеспечивающих безопасность движения автомобилей. Диагностирование Д-1 проводится непосредственно перед каждым ТО-1 или совместно с ним. В отдельных случаях, когда работа подвижного состава осуществляется в условиях повышенной опасности, периодичность Д-Г может быть уменьшена [38].

Неисправности, выявленные в процессе Д-1, устраняют на месте путем регулировочных и ремонтных работ, если эти работы не превышают 10 чел.-мин [25]. В случае выявления при Д-1 и в процессе ТО-1 неисправностей большого объема эти автомобили после прохождения ТО-1 направляются в зону ТР для их устранения.

Автомобили, подлежащие по плану диагностике в объеме Д-2, после выполнения уборочно-моечных работ через зону ожидания направляются на пост Д-2.

Диагностирование Д-2 предназначается для определения мощ-ностных и экономических показателей автомобиля, а также для выявления скрытых неисправностей, отказов, их места, характера и причин [38]. Д-2 проводится за 1—2 дня до планового поступления автомобиля в ТО-2 с тем, чтобы в случае его потребности в ремонте иметь время для подготовки производства. В процессе Д-2 также допускается выполнение регулировочных работ механизмов и узлов (без их демонтажа) небольшой трудоемкости (до 30 чел.-мин) [25].

Автомобили после Д-2, признанные годными, направляются в зону стоянки для последующей эксплуатации, а через 1—2 дня — в зону ТО-2 для обслуживания. Автомобили, у которых на Д-2 выявлены неисправности большого объема, направляются в зону ТР для их устранения.

Дополнительным видом является диагностирование Др, выполняемое в процессе технического обслуживания и на специализированных постах при ТР [38].

В случае отсутствия диагностического оборудования в зоне ТР для уточнения неисправностей используются средства технического диагностирования постов Д-1 или Д-2.

После выполнения ремонтных работ автомобили поступают в зону ТО-2. После выполнения ТО-2 в АТП, где нет дублирующего диагностического оборудования для тормозов и углов установки

колес, автомобили направляются на посты Д-1 для проверки качества выполненных работ по тормозам и переднему мосту.

Возможны следующие варианты организации диагностирования [251.

1. Плановые и заявочные диагностические работы проводят в ДТП без их деления на Д-1 и Д-2 в основном переносными средствами и совмещают с ТО и ТР. Этот вариант организации диагностирования используют в мелких АТП, имеющих небольшой парк (до 50 автомобилей).

2. В АТП выполняют только ту часть диагностических работ, которая не связана с использованием стендов (так же, как и в первом варианте, без деления на Д-1 и Д-2) переносными средствами, совместно с ТО и ТР.

Второй вариант диагностирования предназначен также для мелких АТП, когда эти предприятия могут организовать проведение диагностических работ со стендами на стороне, вне АТП: на центральной базе, на ближайшем крупном АТП, по договорам. В последнем случае на мелком АТП проводят главным образом работы из объема Д-1.

3. Диагностические работы комплексов Д-1 и Д-2, а также заявочное диагностирование организуют на одном участке. Ппи этом используют либо комбинированный стенд (станцию), либо комплекс раздельных диагностических стендов. Такой вариант ппиме-няют в основном в малых АТП, имеющих до 150 автомобилей, используя комбинированный стенд [38].

4. Плановые диагностические работы выполняются на двух отдельных участках Д-1 и Д-2: Д-1—в технологической увязке с ТО-1, а Д-2 — в увязке с ТО-2 и ТР., Для обеспечения Д-1 и Д-2 применяют раздельные стенды (тормозной стенд, стенд тяговых качеств и экономических показателей автомобиля, стенд ходовых качеств). Такой способ организации диагностирования применяют для АТП со списочным количеством более 150 автомобилей [38].

5. Плановое диагностирование выполняют на участках Д-1 и Д-2 (при наличии высокопроизводительных, автоматизированных диагностических средств возможна централизация Д-1 и Д-2).

Заявочное диагностирование обеспечивают отдельными специализированными постами, расположенными в зоне ТР. Этот вариант организации диагностирования применяют в крупных АТП, насчитывающих более 400 технологически совместимых автомобилей.

Поиск по сайту: