|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Замедленное (изотермическое) охлаждение

|

Читайте также: |

Осуществляется для предупреждения образования флокенов в готовых рельсах.

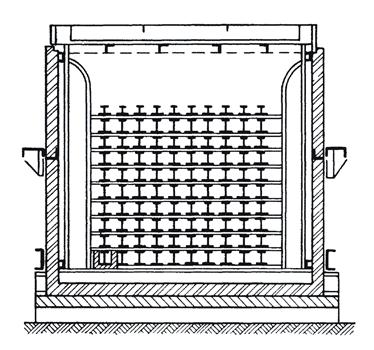

Замедленное охлаждение осуществляется в колодцах (рисунок 26).

Рисунок 26 — Колодцы замедленного охлаждения.

Рельсы охлаждают на холодильнике до появления магнитных свойств, но не ниже 450-500°С, и затем укладывают магнитными кранами в колодцы. Нижний ряд укладывают на подину, а все последующие на подкладки из немагнитной стали, которые позволяют после охлаждения снимать отдельно каждый ряд рельсов магнитными кранами. В колодец укладывают 10 рядов. Продолжительность укладки не более 20 минут. После загрузки колодец плотно закрывают теплоизолирующей крышкой и медленно охлаждают до 100-150°С в течении 6-8 часов. После этого рельсы выдерживают в колодце с открытой крышкой 30 минут, а затем выгружают.

Недостатками замедленного охлаждения являются:

- неравномерность охлаждения;

- сложность операции;

- низкая производительность.

Замедленное охлаждение рельсов в колодцах осуществляется в РБЦ Новокузнецкого металлургического завода.

Более эффективным способом является изотермическая выдержка рельсов. Применяется в РБЦ ОАО «НТМК». После прокатки рельсы подстуживаются на качественном холодильнике до температуры 450°С с целью появления в металле дополнительных напряжений, ускоряющих движение дислокаций, что способствует более быстрому выведению водорода из стали. После этого рельсы направляются к печам изотермической выдержки, в которых происходит выдержка рельсов при температуре 600±20°С в течение 1,5-2,5 часов (в зависимости от флокеночувствительности). Далее рельсы охлаждаются на центральном холодильнике до температуры не более 60°С.

3. Термоупрочняющее охлаждение

Применяется на современных рельсобалочных станах при производстве рельсов, балок и швеллеров.

После резки прокатанный металл поступает на линию охлаждения. Перед входом на линию устанавливается индукционный подогреватель линейного типа, который производит подогрев металла ТВЧ, с целью выравнивания температуры по сечению металла. Далее металл проходит быстрое охлаждение водой или водовоздушной смесью с дифференцированным расходом охладителя по сечению рельса (или другого профиля). После чего металл поступает на холодильник, где осуществляется его самоотпуск. Данный способ охлаждения (закалки) позволяет получать рельсы с дифференцированной твердостью по сечению. Вследствие равномерного охлаждения металла по сечению прокат, выходящий с линии охлаждения отличается повышенной прямолинейностью и меньшими внутренними напряжениями, что позволяет, в ряде случаев, избежать дальнейшие операции правки.

ТЕМА 1.5 КОНТРОЛЬ КАЧЕСТВА ФЛАНЦЕВЫХ ПРОФИЛЕЙ

Готовая продукция прокатных цехов по своему качеству должна полностью удовлетворять требованиям ГОСТа и специальных технических условий на прокат данного вида. Обычно эти требования предусматривают наличие определенного химического состава, механических и технологических свойств, состояния поверхности, размеров, микро- и макростроения. Прокат любого вида подвергают обязательному контролю по внешнему виду и размерам, которые не должны выходить за пределы допуска, установленного для данного профиля.

Прокат из углеродистой стали обыкновенного качества должен обладать определенными механическими свойствами или иметь соответствующий химический состав. К сталям более ответственного назначения предъявляют значительно большие требования. В прямой зависимости от требований, предъявляемых к стали, находится объем контрольных испытаний. Целью контрольных испытаний является: получение возможно более полной характеристики каждой плавки; установление наиболее рационального назначения каждой плавки на прокат того или иного профиля соответствующего размера; сигнализирование о появлении того или иного дефекта для принятия соответствующих профилактических мер - выявление и отбраковка дефектного проката. Контроль технологического процесса в прокатных цехах складывается из плавочного контроля, контроля отдельных производственных процессов и конечного контроля.

Плавочный контроль производят для ответственных сортов стали в общем случае он может включать определение качества стали при её выплавке и разливке, химический состав, микро- и макроструктуру слиткая, неметаллические включения, механические и другие свойства.

Контроль производственного процесса должен обеспечить правильный режим нагрева металла, необходимую температуру начала и конца прокатки, заданный режим обжатия при прокатке, прокатку в пределах данного профиля в пределах допусков, правильную резку и т.д.

Поиск по сайту: