|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

ИСХОДНЫЙ ПРОДУКТ ПРОКАТКИ

В качестве исходного продукта прокатки для рельсобалочных станов может применяться непрерывно-литая заготовка с МНЛЗ.

Основными преимуществами НЛЗ от катанной заготовки являются:

1. Сокращение цикла металлургического производства. Сталь отливается на заготовки необходимого размера, нежели при разливке в изложницы. Отпадает необходимость в дополнительной прокатки на блюминге.

2. Высокое качество стали. При непрерывной разливке стали применяется конвертерная или электросталь, обладающая более высоким качеством по сравнению с мартеновской. Кроме того, при разливке в изложницы в слитки попадает большое количество неметаллических включений (в виде частиц футеровки изложниц).

3. Высокая степень однородности структуры НЛЗ. В литой заготовки практически отсутствуют такие дефекты, как кристаллическая и химическая неоднородности, характерные для слитков.

4. Сокращение расхода металла. При разливке на МНЛЗ обрезается только передний и задний конец ручья.

5. Высокая точность геометрических размеров НЛЗ.

6. Возможность совмещения МНЛЗ с прокатным станом.

Машины для непрерывного литья стальных профилей подразделяют на несколько типов:

1) вертикальные с резкой слитка в вертикальном положении;

2) вертикальные с изгибом слитка и резкой его в горизонтальном положении:

3) криволинейные с постоянным радиусом кривизны вторичной зоны кристаллизации, называемые также радиальными;

4) криволинейные с переменным радиусом кривизны вторичной зоны кристаллизации, называемые также овальными;

5) наклонные;

6) горизонтальные.

В мировой практике чаще всего применяют машины первых трех типов.

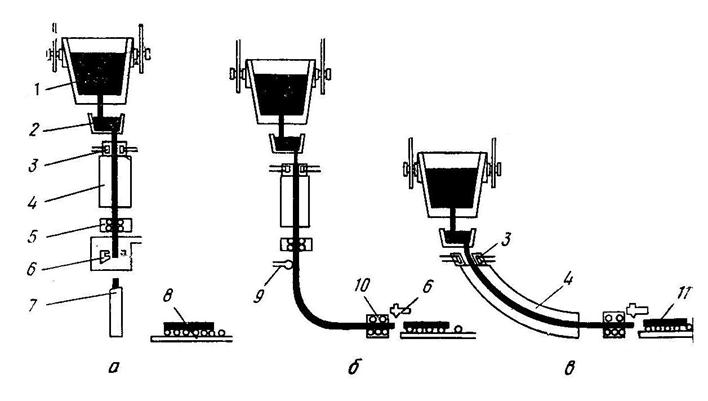

Первым типом машин непрерывного литья стальных заготовок, получившим промышленное применение в 50-х годах, является машина вертикального типа (рис. 13, а).

Большую роль в развитии непрерывного литья стали сыграли исследовательские работы, выполненные в СССР ЦНИИЧЕРМЕТом, другими институтами и металлургическими заводами, а также строительство в 50-х годах первых опытно-промышленных машин вертикального литья блюмов и слябов на Ново-Тульском заводе (1953г.), на заводе «Красное Сормово» (1955г.) и в элесктросталеплавильном цехе НЛМЗ (1953-1954 гг.).

Рисунок 13 - Схемы машин непрерывного литья заготовок:

а — вертикальные; б — вертикальные с изгибом заготовки; в — криволинейные (радиальные);

1 — сталеразливочный ковш; 2 — промежуточный ковш; 3 — кристаллизаторы; 4 — зона вторичного охлаждения; 5 — тянущая клеть; 6 — устройства дли резки заготовки; 7 — затравка; 8 — рольганг; 9 — устройство для изгиба заготовке; 10 — правильное устройство, 11 — заготовка.

Принципиальная технологическая сущность процесса отливки заготовок на таких машинах заключается в том, что жидкая сталь из сталеразливочного ковша поступает в предварительно разогретый до 1200— 1300°С промежуточный ковш. Из него по достижении заданного уровня жидкий металл подается в кристаллизатор, временным дном которого является затравка. Кристаллизатор служит для интенсивного отбора тепла от жидкого металла и формирования твердой оболочки заготовки заданного сечения. Он представляет собой открытую изложницу с медными охлаждаемыми стенками, между которыми циркулирует вода под давлением 6 кгс/см2. Размеры и форма поперечного сечения кристаллизатора соответствуют сечению отливаемой заготовки с учетом усадки мета та при его охлаждении. Удельный расход воды на охлаждение кристаллизатора составляет в среднем 5—20 м3/т разлитой стали. Для устранения возможного прилипания наружной твердой корочки отливаемой заготовки к плоскости кристаллизатора ему сообщается возвратно-поступательное движение вдоль вертикальной оси отливки. Амплитуда качания кристаллизатора составляет 15—30 мм. Жидкая сталь, застывая в кристаллизаторе, сцепляется внизу с затравкой, которая по достижении металлом в кристаллизаторе определенного уровня, начинает вытягиваться тянущими роликами (клетью) вниз вместе с заготовкой. Ниже кристаллизатора расположена зона вторичного охлаждения, проходя через которую заготовка интенсивно охлаждается водой до полного затвердевания по всему сечению. Зону вторичного охлаждения выполняют в виде роликовой системы, состоящей из нескольких секций, с подачей воды из форсунок с механическим распиливанием струи. Для обеспечения равномерного охлаждения заготовки применяют независимое регулирование подачи воды под давлением 2-3 кгс/см2 в каждую секцию и на каждую грань непрерывно движущейся заготовки. Для большинства углеродистых низколегированных сталей наиболее рациональным является мягкий режим охлаждения - с удельным расходом воды в зоне вторичного охлаждения 0,5—0,8 м3/т.

Во избежание образования внутренних трещин суммарное время прохождения металла через кристаллизатор и зону вторичного охлаждения должно быть не меньше соответствующего времени затвердевания его по всему сечению заготовки.

После полного затвердевания заготовка режется на мерные длины и транспортирующими средствами выдается из машины на уровень пола цеха.

В большинстве случаев машины непрерывного литья заготовок вертикального типа устанавливают в разливочных пролетах сталеплавильных цехов и в зависимости от конкретных условий проектируют в башенном (над уровнем пола цеха), колодцевом (ниже уровня пола цеха) и смешанном исполнениях. Чаще всего применяют машины, выполненные в смешанном варианте. Важным преимуществом машин колодцевого и смешанного исполнений является возможность установки их в действующих цехах.

Машины первого типа — вертикальные (см. рис: 13,а). Общая высота машин вертикального типа, зависящая от сортамента отливаемых заготовок (марки стали, сечения, мерной отрезаемой длины) и скорости их отливки (вытягивания), достигает 40—50 м, что требует больших капитальных затрат на сооружение соответствующих башен и колодцев и усложняет эксплуатацию оборудования.

Машины второго типа — вертикальные с изгибом заготовок

(см. рис: 13,б),в основном характеризуются тем же составом оборудования, что и вертикальные; их начали сооружать с 1958 г.

Принципиальная особенность конструкции вертикальных машин с изгибом заготовок состоит в том, что по выходе из тянущей клети передний конец заготовки изгибается, принимая горизонтальное положение посредством специального механизма. Далее он правится, режется на.мерные длины и транспортируется,на уровень пола цеха. Применение такой технологической схемы позволяет значительно уменьшить общую высоту машины при толщине отливаемой заготовки не более 150-200 мм. При большей толщине заготовки радиус изгиба также возрастает, причем в ряде случаев схема машин вертикального типа с изгибом заготовки может оказаться нерациональной даже по сравнению с вертикальными машинами.

Машины третьего типа — криволинейные (радиальные) (см. рис 13,в)появились в результате стремления конструкторов уменьшить их общую высоту и создания предпосылок для совмещения процессов непрерывно го литья и прокатки заготовок в одном агрегате. Эти поиски привели в 60-х годах к созданию конструкции машины, в которой кристаллизатор и направляющие устройства зоны вторичного охлаждения (либо только зона вторичного охлаждения) изогнуты по дуге постоянного радиуса.

Впервые процесс непрерывной разливки стали с кристаллизацией слитка в машинах криволинейного (радиального) типа был разработан в лабораторных условиях Украинским институтом металлов в 1962 г. Затем эти опыты были продолжены УЗТМ на машине, специально для этой цели построенной и установленной в литейном цехе УТМЗ, а также ВНИИМЕТМАШем совместно с УкрНИИметом на промышленной машине, спроектированной и изготовленной ВНИИМЕТМАШем для литья слябов шириной 900 мм из ковша емкостью 200 т, пущенной в 1965 г. на Руставском металлургическом заводе.

Криволинейные машины за рубежом появились независимо от СССР и примерно в то же время. В 1963 г. их начала рекламировать в Швейцарии фирма Concast и после этого благодаря преимуществам машин криволинейного типа они стали внедряться в промышленности ФРГ, США, Японии и других капиталистических стран. В зависимости от отливаемого сортамента радиус кривизны зоны кристаллизации машины изменяется от 2000 до 12000 мм и более. Жидкая сталь, так же как и в вертикальных машинах, из разливочного ковша через промежуточный ковш поступает в кристаллизатор, а затем при помощи затравки в зону вторичного охлаждения, где происходит полная кристаллизация. Во время литья заготовок кристаллизатор совершает качательное движение по дуге относительно центра кривизны машины Затвердевшая заготовка, выходя из зоны вторичного охлаждения, правится, режется на мерные длины и поступает на горизонтальный рольганг, расположенный на уровне пола цеха.

Многочисленные исследования показали, что заготовки, отлитые на машинах радиального типа, не уступают по качеству заготовкам, полученным на вертикальных машинах. Вместе с тем высота машин этой системы значительно меньше, чем вертикальных, и поэтому для машины радиального типа не требуется глубоких колодцев или высоких цехов, что снижает капитальные затраты на строительство отделения непрерывной разливки примерно на 10—30%. На машинах радиального типа можно получать более высокую скорость разливки за счет резерва длины зоны вторичного охлаждения, совмещать процесс разливки стали с обжатием литой заготовки в одном агрегате, выпускать заготовки неограниченной длины, что имеет особенно большое значение для широкополосных непрерывных станов при производстве горячекатаных полос в рулонах массой более 40—50 т.

Разновидностью машин криволинейного типа являются овальные машины, у которых кристаллизатор, так же как и у машин радиального типа, выполнен по дуге окружности одного радиуса, а зона вторичного охлаждения — по дуге с переменным радиусом. Этим обеспечивается постепенное выпрямление слитка с жидкой сердцевиной в горизонтальное положение. Машины этого типа характеризуются еще меньшей высотой, чем радиальные, однако пока опыт эксплуатации не подтвердил их преимущества по сравнению с машинами радиального типа.

Горизонтальные и наклонные машины для непрерывного литья находятся еще в стадии опытного опробования.

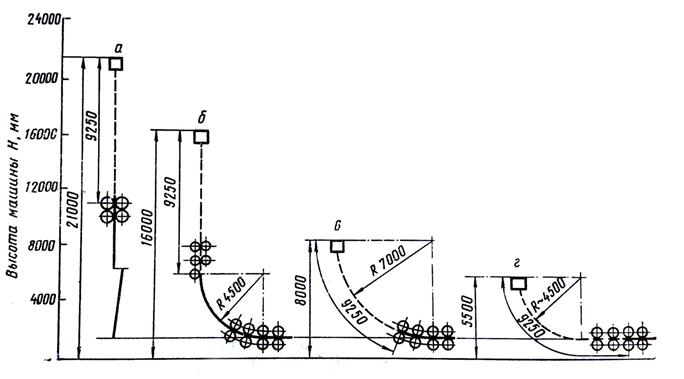

На рис. 14 приведены сравнительные данные по высоте машин различного типа для непрерывного литья стальных сортовых заготовок сечением 150х150 мм.

Рисунок 14 - Сравнительные данные о высоте машин непрерывного литья стальных сортовых заготовок сечением 150X150 мм:

а— вертикальные; б — вертикальные с изгибом заготовки; в — радиальные; г — овальные

Поиск по сайту: