|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

МЕТОДИКА ПРЕПОДАВАНИЯ

шпиндель»; 23 – кнопка «Быстрый ход стол»; 24 – ручное медленное перемещение стола; 25 – зажим стола; 26 – место установки путевых

кулачков; 27 – ручное перемещение гильзы шпинделя; 28 – квадрат поворота фрезерной головки; 30 – зажим консоли на станине; 31 – переключатель автоматического управления и механической подачи круглого поворотного стола (съёмная принадлежность станка); 32 и 33 – зажимы головки.

Некоторые модели вертикально-фрезерных станков: 6102А, 6103, 6104, 6Н11, 6Т12 (6Р12, рис.7.3,а), 6Д10, 6С12Ц, 6К11, 6К12, 6М12ПБ, 6Т10, 6Т13,6Н14, FSS350MR (FSS315MR), FSS450MR, FV-251M, FV-301(рис. 7.3, б), FV-401, JTM-1050TS, XW 5032B, ВМ - 127, ГФ3571.

а) б)

Рисунок 7.3. Вертикально фрезерные консольные станки а) – 6Р12; б) – FV 301.

| ХаракаТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ, ВЕРТИКАЛЬНО - КОНСОЛЬНО - ФРЕЗЕРНЫЙ СТАНОК 6Р12 | |

| Размеры стола, мм | 320х1250 |

| Перемещение стола, мм - продольное (X) - поперечное (Y) - вертикальное (Z) | 800 320 420 |

| Угол поворота шпиндельной головки в продольной плоскости, град | ± 45 |

| Частота вращения основного шпинделя, об/мин | 31,5...1600 |

| Конус основного шпинделя | |

| Подача стола, мм/мин: - продольная (X) - поперечная (Y) - вертикальная (Z) | 12,5...1600 12,5...1600 4,1...430 |

| Быстрый ход, мм/мин: - продольный (X) 4000 - поперечный (Y) 4000 - вертикальный (Z) 1330 | 4000 4000 1330 |

| Мощность основного шпинделя, кВт | 7,5 |

| Габариты станка, мм | 2280х1965х2265 |

| Масса станка, кг |

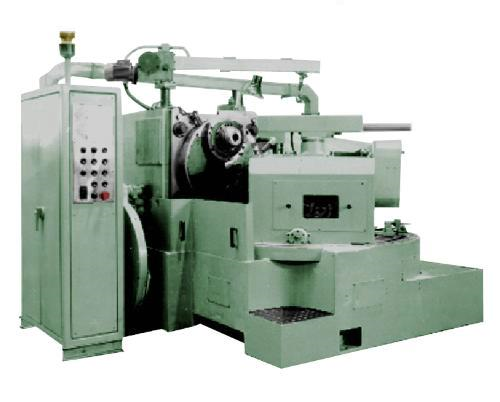

Бесконсольные вертикально-фрезерные станки. Отличительными особенностями конструкций станков этого типа являются: отсутствие консоли, более жесткие станина и стойка, повышенная мощность, червячно-реечный привод (Рис. 7.4). Фрезерование производится главным образом торцовыми головками, а также торцовыми, цилиндрическими и фасонными фрезами.Повышенная мощность и жесткость, а также высокие числа оборотов шпинделя позволяют производить на этих станках скоростное фрезерование торцовыми головками с пластинками твердых сплавов. Продольные и поперечные подачи стола осуществляются отдельными электродвигателями постоянного тока с бесступенчатым регулированием чисел оборотов. Бесступенчатое регулирование подачи в широком диапазоне позволяет производить выбор оптимальной минутной подачи при фрезеровании.

Т а б л и ц а 2. Основные характеристики бесконсольных вертикально-фрезерных станков.

Рисунок 7.4 Бесконсольный вертикально-фрезерный (с крестовым столом)

станок DEKA ХА7140.

Станки непрерывного фрезерования бывают карусельно-фрезерные, у которых стол с заготовками (карусель) поворачивается относительно вертикальной оси, и барабанно-фрезерные, с горизонтальной осью поворота барабана (стола) также при круговой подаче. Станки применяют в условиях серийного и массового производства, при этом часто загрузка-выгрузка заготовок на карусель или барабан осуществляется на ходу, без их остановки. Отдельные станки имеют больше одного шпинделя. Коробка скоростей таких станков зачастую включает сменные колеса, которые подбираются для обработки конкретной заготовки, но есть и с обычные коробки скоростей.

Модели карусельно-фрезерных станков: 6210, 6А21, 6А23 (Рис.7.5,а), 6М23, 6М23В, 621М, ГФ-261М, ГФ-3210, ГФ-3223, 6М23С13, КС630, КС631, УФ-0946.

;

Рис. 7.5. Карусельно-фрезерные станки:

а) – 6А23;

б) - УФ5144.

а) б)

Модели барабанно-фрезерных станков: 6021, 6022, 6023, ГФ-428, ГФ-699.

Рисунок 7.6. Компоновка барабанно-фрезерного станка. Рисунок 7.6. Компоновка барабанно-фрезерного станка.

|

Барабанно-фрезерные станки (Рис.7.6) служат для обработки параллельных плоскостей заготовок одновременно с двух сторон. Заготовки, подлежащие обработке, устанавливают на барабан, который вращается внутри станины, имеющей портальную форму. Фрезы помещены на расположенных с двух сторон одношпиндельных или двухшпиндель-ных бабках, с каждой стороны по две. Одна бабка с каждой стороны служит для чернового фрезерования, другая - для чистового.

Копировально-фрезерные станки выполняются универсальными и специализи-рованными, для обработки конкретной детали (шинных пресс-форм, профиля плоских шаблонов, лонжеронов, лопаток турбин и т. п.). Универсальные копировальные станки позволяют делать гравировку или изготовлять штампы, матрицы, пресс-формы и другие детали с рельефными поверхностями и контурами. Собственно копирование осуществляется по разметке с ручным управлением, по плоскому шаблону, по объемной модели (из гипса, дерева, металла), по программе, записанной на магнитной пленке, или по копиру. Станки этого типа работают специальными или обычными стандартными фрезами.

Модели копировальных станков: 6464, 6Л463, 6А426, 6М42К, 6441Пр, TM-4С414, R600 (Рис.7.7), 6А463.

Рисунок 7.7. Копировально-фрезер-ный станок R 600 фирмы HIGH POINT INC, США. Рисунок 7.7. Копировально-фрезер-ный станок R 600 фирмы HIGH POINT INC, США.

|

Копировально-фрезерный станок R 600 с верхним расположением шпинделя, тяжелой серии для обработки заготовок больших размеров.

На копировально-фрезерном станке R 600 можно выполнять такие работы, как фрезерование внутри контура щитовых деталей различных фигурных пазов. Кроме того на копировально-фрезерном станке R 600, можно вырезать фигурные детали с высоким качеством поверхности реза.

Технология обработки деталей на копировально-фрезерном станке: снизу к заготовке крепится шаблон, затем конструкция укладывается на рабочий стол и край шаблона упирается в установленный на столе копир. После нажатия на педаль, сверху на заготовку опускается фреза на установленную глубину, заготовка с шаблоном перемещается относительно копира и на поверхности заготовки получается соответствующий фигурный контур. Высокая частота вращения фрезы (до 20 тыс. об/мин) копировально-фрезерного станка позволяет получать идеальное качество поверхности не требующее последующего шлифования.

| Рисунок 7.8. Станок гравировальный копи-ро вально-фрезерный с пантографом 6Л463. |

Технические характеристики станка 6Л463:

Технические характеристики станка 6Л463:

Н - класс точности станка по ГОСТ 8-82, (Н, П, В, А, С)

320 - длина рабочей поверхности стола, мм

200 - ширина стола, мм

Наибольшее перемещение по осям, мм:

200- X

125- Y

250- Z

1260 15900 - пределы частоты вращения шпинделя, Min/Max, об/мин

0,27- мощность двигателя гл. движения, кВт

Габаритные размеры станка, мм:

1100 - длина

1000 - ширина

1260 - высота

250 - масса станка с выносным оборуд., кг

Продольно- фрезерные станки. Одностоечные и двухстоечные (портальные), с одним или несколькими шпинделями позволяют фрезеровать вертикальные, горизонтальные и наклонные плоскости, пазы и т. п. на самых длинных и крупных заготовках (массой до 30 т) или группы заготовок одновременно в условиях серийного производства с применением быстрорежущих и твердосплавных цилиндрических, торцовых, концевых, дисковых, угловых и фасонных фрез.

Продольно- фрезерные станки. Одностоечные и двухстоечные (портальные), с одним или несколькими шпинделями позволяют фрезеровать вертикальные, горизонтальные и наклонные плоскости, пазы и т. п. на самых длинных и крупных заготовках (массой до 30 т) или группы заготовок одновременно в условиях серийного производства с применением быстрорежущих и твердосплавных цилиндрических, торцовых, концевых, дисковых, угловых и фасонных фрез.

Рисунок 7.9. Угловая фреза.

Некоторые станки позволяют вести встречное и попутное фрезерование, а также фрезерование по полуавтоматическому циклу: подвод фрезы — фрезерование — останов — разгрузка — возврат фрезы в исходное положение — загрузка и т. д. Оптимальные режимы фрезерования устанавливаются путем бесступенчатого регулирования частоты вращения шпинделя и величины подачи. Значительные припуски обрабатываемых заготовок приводят к образованию стружки, которая отводится вибротранспортером. Одной из главных характеристик станков этого видаявляется площадь стола; у серийных станков она определяется габаритами от 400 х 1250 мм (мод. 6304 одностоечная) до 2500 х 8000 мм (мод. 6625 двухстоечная). Характеристики станков приведены в Табл. 7.2.

Одностоечные модели (третий тип станков): 6303, 6308, 6310, 6У312 (Рис.7.10).

Портальные модели (шестой тип станков): 6604, 6605, 6606, 6Г608, 6У612 (Рис. 7.12).

Портальные модели (шестой тип станков): 6604, 6605, 6606, 6Г608, 6У612 (Рис. 7.12).

Рисунок 7.10 Одностоечный продольно-фрезерный станок 6У312,

Ульяновский завод тяжёлых станков (УЗТС).

Рисунок 7.11 Двухстоечный продольно-фрезерный станок 6625,

Горьковский завод фрезерных станков.

Широкоуниверсальные фрезерные станки могут работать с горизонтальным, наклонным или вертикальным расположением одного или двух шпинделей при обработке средних по величине деталей различной формы цилиндрическими, дисковыми, торцовыми фрезами и набором фрез. Эти станки оснащаются большим набором принадлежностей: угловыми и круглыми столами, тисками, делительными головками и столами, быстроходными головками и т. п. Стол станка имеет размеры от 200 х 500 мм (мод. 675) до 400 х 1600 мм (мод. 6М83Ш).

Модели широкоуниверсальных станков (седьмой тип): 675, 675П, 676П, 6А73В, СФ-676, 6М76П-1, ДФ6725, 6725ПМ.

Станок СФ-676 позволяет выполнять следующие операции: фрезерование, сверление, развёр-тывание, растачивание, зенкерование, долбёжка. Обработка плоскостей производится дисковыми, торцевыми, концевыми угловыми и фасонными фрезами.

Фрезерные станок модели ФСМ 250/676М, предназначен для обработки деталей из черных и цветных металлов и их сплавов фрезерованием, сверлением, развертыванием, зенкерованием и растачиванием под различными углами к плоскости стола в производственных условиях.

|

|

|

| СФ - 676 | ФСМ 250/676М | 6М76П-1 |

| Рисунок 7.14 Модели «семёрочных» широкоуниверсальных станков. |

Горизонтально-фрезерные консольные станки отличаются наличием консоли и горизонтальным расположением шпинделя при обработке цилиндрическими, угловыми и фасонными фрезами плоских и фасонных поверхностей заготовок из различных материалов. Могут также использоваться торцовые и концевые фрезы. Универсальные станки этого вида отличаются тем, что их стол может поворачиваться относительно вертикальной оси ±45°, что позволяет вести обработку винтовых канавок на цилиндрических поверхностях с использованием делительной головки. Столы этих станков имеют размер от 160 х 630 мм (мод. 6Н80Г) до 400 х х 1600 мм (мод. 6М83) и имеют продольные Т-образные пазы для установки различных приспособлений. Ширина этих пазов обычно 14—28 мм. Этот размер следует учитывать при подборе или конструировании приспособления.

Рисунок 7.15 Горизонтально-фрезерный станок 6Т83Д. Рисунок 7.15 Горизонтально-фрезерный станок 6Т83Д.

|

Модели горизонтально-фрезерных консольных станков (восьмой тип): 6Н804Г, 6Н81Г, 6М83Г, 6К81Г, 6К82Г, 6Т82Г (6Р82Г), 6Т83Г, FW400MR.

Основные преимущества станка 6Т83Д:

Конструктивные:

· механизированное крепление инструмента в шпинделе;

· устройство периодического регулирования величины зазора в винтовой паре продольной подачи;

· предохранительная муфта защиты привода подач от перегрузок;

· торможение шпинделя при остановке электромагнитной муфтой.

Технологические:

· разнообразные автоматические циклы работы станка;

· широкий диапазон частот вращения шпинделя и подач стола;

· большая мощность приводов;

· высокая жесткость;

· надежность и долговечность.

К восьмому типу относятся и некоторые модели универсальных (6Т82, 6Т83 и др.) и широко-универсальных горизонтально-фрезерных станков, имеющих в маркировке букву «Ш» (6Т82Ш, 6К81Ш, 6ДМ80Ш, 6ДМ83Ш, FUV-401).

Универсальные фрезерные станки. Технологические возможности универсально фрезерных станков расширены по сравнению с обычными горизонтально-фрезерными за счёт использова-ния вертикальной фрезерной головки, универсальной фрезерной головки, универсального делительного аппарата, круглого делительного стола, долбежной головки, устройства для нарезания гребенок и других приборов и приспособлений.

Широкоуниверсальные фрезерные станки. Предназначены для выполнения всех видов фрезерных работ, сверления, зенкерования и растачивания отверстий на деталях из черных и цветных металлов, их сплавов и пластмасс в условиях единичного, мелкосерийного и серийного производства.

В отличие от горизонтально-фрезерных станков широкоуниверсальные имеет еще одну шпиндельную головку, смонтированную на выдвижном хоботе, которую можно поворачивать под любым углом в двух взаимно перпендикулярных плоскостях. Возможна раздельная и одновременная работа обоими шпинделями. Для большей универсальности станка на поворотной головке монтируют накладную фрезерную головку, которая позволяет обработать на станке детали сложной формы не только фрезерованием, но и сверлением, зенкерованием, растачиванием и т. д.

В некоторых широкоуниверсальных станках отсутствует консоль, а вместо нее по вертикальным направляющим станины. перемещается каретка. Каретка имеет горизонтальные направляющие для салазок с вертикальной рабочей поверхностью и Т-образными пазами, на которых крепят стол, делительные и другие приспособления. Широкая универсальность станка позволяет использовать его в экспериментальных и инструментальных цехах для производства кондукторов, зажимных приспособлений всех типов, инструментов, штампов, пресс-форм и других деталей.

Рисунок 7.16 Современный широкоуниверсальный фрезерный станок OMM64S.

Разные фрезерные. Разные станки фрезерной группы включают металлорежущее оборудование, предназначенное для обработки конкретных заготовок или видов поверхностей: резьбофрезерные, шпоночно-фрезерные, шлицефрезерные, а также станки для обработки шлицев корончатых гаек, канавок спиральных и центровочных сверл, канавок шпоночных и дисковых фрез, плоскостей слитков и т. д.

- резьбофрезерные станки:

а) б)

Рисунок 7.17 - а) - резьбофрезерный станок 5Д63; б) – резьбовая гребёнчатая насадная фреза.

- шпоночно-фрезерные станки:

а) б)

Рисунок 7.18 – а)- шпоночно-фрезерный станок 692М; б) – набор шпоночных фрез.

- шлицефрезерные станки:

а) б)

Рисунок 7.19 – а)- шлицефрезерный полуавтомат 5350; б) – нарезание шлиц червячной

фрезой на шлицефрезерном станке.

- настольные фрезерные станки. Модели настольных станков: FPX-25Е, FP-48SP, ВМД-16В, ВМД-25В, JMD-15, JMD-2, JMD-18, ВМД-30В, OPTI BF20L Vario, JMD-3, JMD-18PF, JMD-45PF, JMD-45PFD.

| ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ МАЛОГАБАРИТНГО НАСТОЛЬНОГО ФРЕЗЕРНОГО СТАНКА ВМД-30В | |

| Максимальный диаметр сверления, мм | |

| Максимальный диаметр концевой фрезы, мм | |

| Максимальный диаметр торцевой фрезы, мм | |

| Размер стола, мм | 700х210 |

| Поперечное перемещение, мм | |

| Продольное перемещение, мм | |

| Вертикальное перемещение, мм | |

| Конус шпинделя | МТ3 |

| Ход пиноли шпинделя, мм | |

| Т-образные пазы, шт х мм | 3х12 |

| Частота вращения шпинделя, мм/об | 50-3000 |

| Диапазон поворота головки, град | 90 в обе стороны |

| Мощность двигателя 220в, кВт | 1,1 |

| Габаритные размеры, мм | 710 х 890 х 1120 |

| Вес нетто / брутто, кг | 220/250 |

Рисунок 7.20 Настольный малогабаритный

Фрезерный станок ВМД – 30В.

Группа 3. Шлифовальные и доводочные станки ТЕМА 8

Шлифовальные станки применяются в основном для снижения шероховатости обрабатываемых деталей и получения точных размеров. В большинстве случаев на шлифование детали поступают после предварительной черновой обработки и термических операций, хотя бывают случаи, когда шлифование является единственным методом обработки. Основной инструмент при шлифовании – шлифовальный круг. На шлифовальных станках можно обрабатывать наружные и внутренние цилиндрические, конические и фасонные поверхности и плоскости, разрезать заготовки, шлифовать резьбу и зубья зубчатых колёс, затачивать режущий инструмент и т.д. Шлифовальные станки в зависимости от назначения подразделяются на круглошлифовальные, внутришлифовальные, бесцентровошлифовальные, плоскошлифовальные и специальные.

Главным движением резания во всех шлифовальных станках является вращение шлифовального круга, измеряемое в м/сек. Vшл = 30…40 м/сек, а движение подачи — поступательное перемещение либо вращение заготовки или инструмента. В доводочных станках движение резания может сообщаться и заготовке.

В основу классификации станков этой третьей группы положены следующие признаки:

· вид шлифуемой поверхности (наружная или внутренняя, плоская или цилиндрическая);

· виды деталей, для обработки которых предназначен станок (вальцы, кулачковые валы, коленчатые валы и т. п.);

· конструктивные особенности станков(двухстоечный, бесцентровый, планетарный);

· особенности обрабатываемых конструктивных элементов деталей (резьба, шлицы, профили и др.).

Круглошлифовальные станки. Относятся к первому типу станков и используются для обработки цилиндрических и конических поверхностей гладких и ступенчатых заготовок, установленных на неподвижных центрах. Заготовки перед шлифованием проходят обработку, позволяющую получить достаточно точные их форму и размеры, и для шлифования оставляется небольшой припуск, обычно измеряемый десятыми долями миллиметра.

Круглошлифовальные станки. Относятся к первому типу станков и используются для обработки цилиндрических и конических поверхностей гладких и ступенчатых заготовок, установленных на неподвижных центрах. Заготовки перед шлифованием проходят обработку, позволяющую получить достаточно точные их форму и размеры, и для шлифования оставляется небольшой припуск, обычно измеряемый десятыми долями миллиметра.

Обработка длинных валов (рис. а). Станок имеет следующие движения: главное движение – вращение шлифовального круга, круговая подача – вращение заготовки. Кроме того, имеется продольная подача заготовки Ппр и поперечная подача шлифовального круга (подача врезания) Пвр.

Станки, работающие методом врезания (б) имеют круговую подачу, подачу на врезание (Пвр), а также осциллирующую подачу, т.е. колебательное осевое движение, которое могут совершать шлифовальная бабка или стол.

Круглошлифовальные станки бывают простые и универсальные, т.е. имеющие поворот оси шпиндельной бабки и бабки изделия для шлифования конусов. Основной размер в них – наибольший диаметр обработки. Он равен 100-1600 мм.

Рисунок 8.1 Устройство круглошлифовального станка: 1- рычаг; 2, 10 – маховик;

3 – передняя бабка; 4 – шлифовальный круг; 5 – шлифовальная бабка; 6 – задняя

бабка; 7 – стол; 8 – станина; 9 – кулачки.

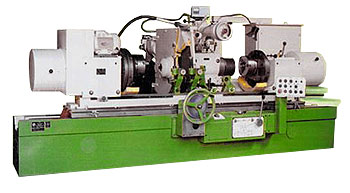

Модели круглошлифовальных станков: 3У10, ЗЕ12, 3А130, ЗА141, 3А10П, 3А151, 3У142 ЗА172, 3А423, 3М174 (Рис.8.2), 3С120В, 3С130В, 3У131ВМ, М1420А-500, SHU-321, ВШ-152РВ, КШ-3М, RSM-500, М1363, МЕ1350, МD1320В.

Модели круглошлифовальных станков: 3У10, ЗЕ12, 3А130, ЗА141, 3А10П, 3А151, 3У142 ЗА172, 3А423, 3М174 (Рис.8.2), 3С120В, 3С130В, 3У131ВМ, М1420А-500, SHU-321, ВШ-152РВ, КШ-3М, RSM-500, М1363, МЕ1350, МD1320В.

Многие заводы выпускают разнообразные станки, например, ОАО «Харьковский станкостроительный завод» выпускает:

- круглошлифовальные полуавтоматы общего назначения - 3М152ВМ, 3М162В, 3К152ВФ20;

- универсальные круглошлифовальные полуавтоматы - 3М132В, 3У142МВ, 3У143МВ, 3У144МВ;

- тяжелые круглошлифовальные станки - 3М193, 3М194, 3М195, 3М196, 3М198.

Рисунок 8.2 Круглошлифовальный станок 3М174. Станок используется для

шлифования наружных цилиндрических поверхностей диаметром до 700мм,

длиной до 6100мм, вес заготовки до 5,0 тонн.

|

|

а) б)

Рисунок 8.3 Круглошлифовальные станки фирмы «DANOBAT», а) – типа UG; б) – типа HG.

| Технические характеристики | UG-41 | UG-51 | HG-71 | HG-72 | HG-91 |

| Максимальная длина шлифования, мм | 600 1000 | 600 1200 1800 | 1600 2300 3000 | 1600 2300 3000 | 2000 3000 4000 5000 6000 |

| Максимальный диаметр шлифования, мм | 270 / 320 | 445 / 550 | 445 / 550 | 650 / 850 | |

| Максимальный вес заготовки, кг | 125 250 700 | 125 500 1500 | 125 500 1500 | 5000 6000 | |

| Максимальный размер шлифовального круга, мм | 400 х 63 500 х 80 | 500 х 80 610 х 170 | 500 х 80 610 х 80 | 610 х 170 760 х 300 915 х 200 | 760х300 915х200 1060х150 |

| Мощность шлифовального головки, кВт | 5,5 / 7,5 | 7,5 / 11 / 15 | 7,5 / 11 / 15 | 11 / 15 / 22 / 30 / 37 / 45 | 11 / 15 / 22 / 30 / 37 / 45 |

| Скорость шлифования, м/с | 50 / 60 | 45 / 60 | 45 / 60 | 45 / 60 |

Бесцентровошлифовальные станки. Применяются в крупносерийном и массо-

Рисунок 8.4 схемы бесцентренного шлифования:

а) – наружных поверхностей;

б) – с уступом до упора;

в) – врезанием поперечным перемещением ведущего круга;

вом производстве для наружного и внутреннего шлифования тел вращения. (Рис. 8.4). При шлифовании наружных поверхностей заготовка 3, поддерживаемая ножом 4, располагается между двумя абразивными кругами из которых шлифу-емый круг 1, вращаясь с окружной скоростью 30…40 м/с, снимает с заготовки припуск, а другой ведущий круг 2, вращающийся с окружной скоростью 10…50 м/мин, сообщает заготовке вращение (круговую подачу) VSкр и продольную (осевую) подачу Ппр. Установочное поперечное перемещение ведущего круга Пвр определяет диаметр шлифуемой детали. Ось ведущего круга 2 поворачивает на угол α, чтобы он не только вращая заготовку VSкр, но и выполняя её осевую подачу Ппр. При черновом шлифовании α = 1,5…6º, при чистовом α = 0,5…1,5º.

Для прилегания к заготовке ведущего круга, повёрнутого на угол α, по линии, он заправляется как однополостный гиперболоид вращения, движением алмаза параллельно оси заготовки.

Наиболее часто на этих станках применяют сквозное шлифование деталей с постоянным наибольшим диаметром (рис. а), но применяют и шлифование деталей с уступом до упора 5 (рис. б). В этом случае для заготовки 3 и её снятие ведущий круг 2 отводится.

Недлинные заготовки сложной формы шлифуют методом врезания поперечным перемещением ведущего круга 2 (рис. в). При этом в осевом направлении заготовка 3 фиксируется упорами 5, к которому поджимается за счёт небольшого (порядка 30”) поворота оси ведущего круга 2.

Модели бесцентровошлифовальных станков: 3В182, 3М184А, 3Е184В, М1020А, MG1020, М11100, SASL 125/1.

Рис. 8.5. Бесцентрово-шлифовальный станок: 1 – станина;

2, 4 – бабки; 3, 5 – механизмы для правки кругов; 6 – нож.

Внутришлифовальные станки. Относятся ко второму типу станков рассматриваемой группы и используются для окончательной обработки цилиндрических и конических отверстий, как сквозных, так и глухих. В ряде случаев одновременно с отверстием на этих станках могут обрабатываться и торцы заготовок.

Рисунок 8.6 Устройство внутришлифовального станка: 1- станина; 2передняя бабка;

3 – самоцентрирующее приспособление; 4 – деталь; 5 – шлифовальный шпиндель;

6, 10 – маховик; 7 – стол; 8 – кулачки; 9 – рычаг.

| Max. размер стола,мм | ||

| Цена деления лимба,мм | 0.002 | |

| Перемещение продольное | ручное и гидравлическое | |

| Мощность,кВт | 3.8 | |

| Масса,кг | ||

| Габариты,мм | 2363x1260x1310 | |

| Точность | Округлость,мм | 0,0025 |

| Цилиндричность,мм | 0,004 | |

| Шероховатость(μm) | Ra0.63 |

Рисунок 8.7 Станок М2110С и

его краткая техническая характеристика.

Рисунок 8.8 Внутришлифо-

вальные головки (ВШГ).

Рисунок 8.9 Внутреннее шлифование на станке фирмы BWF, Германия.

Некоторые модели внутришлифовальных станков: 3К 225В, 3К227В, 3К228А, 3А228П, 3К228А, 3К229А, 3А230, М2110С (Рис. 8.7), 3М225ВМ, JAG-3JAW, IGD10A (Китай), IG32C (Китай).

Обдирочно-шлифовальные станки. Обдирочно-шлифовальные станки, относящиеся к третьему типу, обычно работают на более жестких режимах и предназначаются для глубокой зачистки труднообрабатываемых элементов заготовок, полученных литьем, сваркой, штамповкой (заусенцев, швов, неровностей и т. п.). Их применяют также для обработки заготовок из неметаллов, например при изготовлении шлифовальных кругов.

Обдирочно-шлифовальные станки. Обдирочно-шлифовальные станки, относящиеся к третьему типу, обычно работают на более жестких режимах и предназначаются для глубокой зачистки труднообрабатываемых элементов заготовок, полученных литьем, сваркой, штамповкой (заусенцев, швов, неровностей и т. п.). Их применяют также для обработки заготовок из неметаллов, например при изготовлении шлифовальных кругов.

| Рисунок 8.10 Обдирочно- шлифовальный 3Н340. |

Технические характеристики:

1. Шлифовальные круги, мм ПВ400х50х203(400х50х127)

ПП400х50х203(400х50х127)

2. Количество шлифовальных кругов, шт 2

3. Высота центров шлифовал. кругов от пола, не менее, мм 900

4. Расстояние между шлифовальными кругами, мм 500

5. Скорость окружная, м/с 30

6. Питание от сети переменного тока:

- напряжение, В 380

- частота, Гц 50

7. Электродвигатель:

- тип 4АМ100S4УЗ

- мощность, кВт 3

- частота вращения, об/мин 1435

8. Габариты станка, мм (длина/ширина/высота)1060х700х1250

9. Масса станка, не более, кг 340

Некоторые модели: 3Н340, 3А306К-90, ВЗ-379, ВШ-041, ГС555.

Специализированные и заточные шлифовальные станки. Четвертый и пятый типы включают специализированные шлифовальные станки. Так, мод. ЗА544 используется для плоского шлифования направляющих станков, мод. 3510 отличается повышенной точностью обработки, мод. 3451 применяется для шлицешлифовальных работ и т. п.

а) б)

Рисунок 8.11 Специализированные шлифовальные станки: а) – шлицешлифовальный 3М451Г;

продольно-шлифовальный 3К544 для шлифования направляющих.

Заточные станки относятся к шестому типу и используются для заточки различного металлорежущего инструмента (резцов, слесарного инструмента, сверл и т. п.) и многих других работ. Универсально-заточные станки мод. 3644, ЗВ641, ЗМ642К и др. позволяют затачивать многолезвийный инструмент, а заточные станки мод. 3622, ЗВ659 и 3663 служат для заточки соответственно резцов, сверл и червячных фрез.

а) б)

Рисунок 8.12 Специализированный шлифовальный станок для перешлифовки шеек коленвала 3Д4230 – а) и процесс шлифования на этом станке – б).

а) б)

Рисунок 8.13 Заточные станки: а) – универсально-заточной 3М642Е;

б) – алмазно-заточной для резцов модели 3622.

А) Б)

Рисунок 8.14 Современные заточные станки: А) – для заточки свёрл XT 3000i, ф. DAREX, США

Б) – шлифовально-заточной центр с ЧПУ ВЗ-531Ф4, заточка червяка.

Плоскошлифовальные станки.

По расположению оси шпинделя плоскошлифовальные станки подразделяются на горизонтальные (рис. а и в), работающие периферией круга и на вертикальные (рис. б и г), работающие торцом круга.

По форме стола они подразделяются на имеющие круглый стол (в и г) имеющие прямоугольный стол (а и б).

Главное движение резания у всех разновидностей – вращение шлифовального круга Vкр. При прямоугольном столе имеется его продольное возвратно-поступательное движение Ппр, при круглом – вращение стола Vст. При работе дисковым кругом на станках с горизонтальным шпинделем имеется периодическая поперечная подача Ппоп вдоль оси шпинделя для обработки заготовок по всей их ширине.

У всех вариантов плоскошлифовальных станков имеется ещё периодическая вертикальная подача врезания Пвр, выполняемая в начале каждого хода или оборо-та стола. Шероховатость поверхностей, обрабатываемых на плоскошлифовальных станках после чернового шлифования достигает от 3,2 до 0,8 Ra, после чистового от 0,8 до 0,4 Ra и после тонкого шлифования – 0,4 до 0,2 Ra.

У всех вариантов плоскошлифовальных станков имеется ещё периодическая вертикальная подача врезания Пвр, выполняемая в начале каждого хода или оборо-та стола. Шероховатость поверхностей, обрабатываемых на плоскошлифовальных станках после чернового шлифования достигает от 3,2 до 0,8 Ra, после чистового от 0,8 до 0,4 Ra и после тонкого шлифования – 0,4 до 0,2 Ra.

а) б)

Рисунок 8.15 Плоскошлифовальные станки: а) – 3Д711АФ11, с крестовым столом:

Б) – 3Л741ВФ10, с круглым магнитным столом.

Притирочные, полировальные, хонинговальные и доводочные станки относятся к восьмому типу. В ряде случаев шероховатость и качество поверхности, обработанной лезвийным инструментом и шлифовальными абразивными кругами, оказываются недостаточными для удовлетворения техническим условиям на те или иные детали. В подобных случаях применяют специальные отделочные технологические методы: хонингование, притирку и суперфиниш.

Хонингование применяется для обработки внутренних и наружных поверхностей до 7-го квалитета точности с шероховатостью Ra = 0,32 - 0,08 мкм. Этой обработке преимущественно подвергаются внутренние поверхности таких деталей, как гидроцилиндры, орудийные стволы, гильзы цилиндров двигателей внутреннего сгорания и поршневых компрессоров и т. п.

Рисунок 8.16 Хон: 1- корпус; 2 – бруски; 3 – раздвигающие конусы;

4 – шарниры; 5 – шпиндель станка.

Хонинговальная головка (хон, хона) представляет собой инструмент, состоящий из металлической конструкции, несущей абразивные или алмазные бруски, расположенные по окружности (рис. 236). Эти бруски принудительно, специальным механизмом головки раздвигаются по радиусам постепенно за каждый ход увеличивая обрабатываемый диаметр отверстия. Зерна бруска при хонинговании образуют неповторяющиеся пересекающиеся винтовые траектории (Рис. 8.17), что способствует получению поверхности с высокими эксплуатационными свойствами.

Хонинговальные станки могут иметь горизонтальное или вертикальное расположение шпинделя, совершающего вращательное движение резания v и возвратно-поступательное движение продольной подачи v s относительно обычно неподвижной заготовки. Станки имеют много общего со сверлильными станками.

Хонинговальные станки могут иметь горизонтальное или вертикальное расположение шпинделя, совершающего вращательное движение резания v и возвратно-поступательное движение продольной подачи v s относительно обычно неподвижной заготовки. Станки имеют много общего со сверлильными станками.

.

.

Рисунок 8.17 Траектория движения зёрен бруска хона.

Рисунок 8.18 Хонинговальный станок с вертикальным шпинделем: 1 - стол; 2 – хон;

3 – коробка скоростей; 4 – пульт управления; 5 – насосная станция.

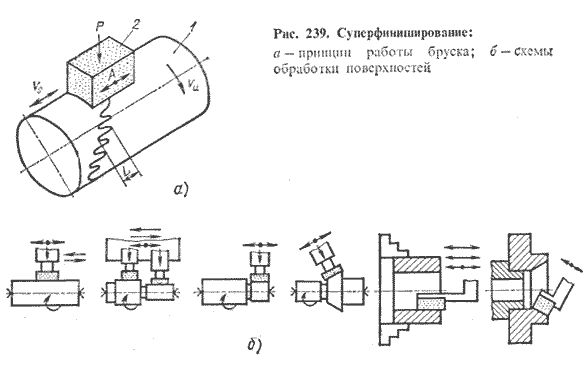

Для отделки наружных поверхностей чаще применяют суперфиниширование — обработку колеблющимися брусками (рис. 8.18). Бруски закрепляются в головке не жестко, как при хонинговании, а упруго.

| Рисунок 8.18 Суперфиниширование |

Добавляется вибрационное движение L бруска вдоль оси (Рис. 8.18, а) с частотой до 50 Гц и амплитудой / = 2 - 5 мм. Подпружиненный брусок снимает шероховатости поверхности и некоторые погрешности ее предыдущей обработки. Выравнивание поверхности до Ra = 0,16 ч- 0,02 мкм приводит к снижению давления бруска на деталь, и процесс обработки прекращается.

Отделке этим технологическим методом подвергаются ролики подшипников и их кольца, шейки коленчатого и распределительного вала, кулачки, калибры, поршни, клапаны и другие ответственные детали (Рис. 8.18, б). Припуск под суперфиниширование — около 0,01 мм на диаметр. Бруски (от одного до четырех) — с алмазоносным слоем или абразивные из карбида кремния зеленого либо электрокорунда белого на керамической связке.

Доводка и притирка позволяют получить самые точные (5-го квалитета и выше) и чистые (Ra = 0,16 - 0,08 мкм) поверхности деталей, предварительно прошедших обработку шлифованием. Припуск около 0,01 мм снимается при доводке (притирке) абразивными пастами, нанесенными на чугунный притир, мелкозернистыми доводочными кругами или свободным абразивом.

Доводка применяется для обеспечения герметичности соединений, повышения усталостной прочности деталей, срока их службы и т. п. Этот метод используется при заточке режущего инструмента, изготовлении плунжерных пар топливной аппаратуры дизелей, калибров, ответственных подшипников и т. п. Доводка и притирка осуществляются вручную или на специальных станках при скорости 0,1-2,0 м/с и малых давлениях (Рис. 8.19)

Важную роль в процессе играют не только траектории взаимного перемещения зерен и заготовки, режимы обработки и состав абразивных элементов, но и жидкие компоненты суспензии или СОЖ, используемых при обработке (например, минеральные масла с различными добавками). Доводку существляют в несколько операций, изменяя пасту и режимы работы.

.

Рисунок 8.19 Схемы доводки:

Станки для финишной обработки предназначены для исправления отклонений от геометрической формы деталей и получения высокого качества поверхностей. Так, мод. 3881 и 3881Б применяют для изготовления шлифов при металлографических исследованиях, а мод. 3867 используют для доводки при бесцентровой обработке.

Полировальные станки позволяют получать заготовки с весьма малой шероховатостью поверхности, а притирочные обеспечивают, кроме того, высокую геометрическую и размерную точность. Для достижения высокой герметичности соединения применяют также притирочные работы и станки.

Группа 5. Зубо - и резьбообрабатывающие станки ТЕМА 9

Пятая группа станков включает многообразные зубообрабатывающне, а также специальные резьбообрабатывающие станки. Зуборезные станки, пожалуй, самые сложные из металлорежущих станков и едва ли не самые малопроизводительные. Для обработки зубьев колес используются следующие способы мехобработки: фрезерование, строгание, долбление, протягивание, точение, шлифование и другие технологические методы, что можно увидеть в названии станка. В групповой классификации зубообрабатывающнх станков отражаются:

· технологический метод резания;

· вид зубчатого колеса;

· назначение обработки (образование зубьев, их отделка);

· другие признаки.

Методы нарезания зубьев зубчатых колёс. Основные: метод копирования и метод обкатки.

Метод копирования (Рис.9.1). При обработке этим методом впадина зубчатого колеса образуется режущим инструментом, профиль режущих кромок которого выполнен по форме впадины нарезаемого колеса. К данному методу относятся фрезерование зубьев модульными дисковыми и пальцевыми фрезами, строгание профильными резцами, обработка протяжками и профильными шлифовальными кругами. Следует отметить, что профиль зуба (кривизна эвольвенты) зубчатого колеса зависит от модуля, угла зацепления и числа зубьев, следовательно, теоретически для обработки каждого зубчатого колеса с определённым числом зубьев и модулем потребуется свой режущий инструмент. Поэтому, например, при обработке дисковыми модульными фрезами зубчатых колёс одного модуля, но с различным числом зубьев применяют наборы фрез из 8, 15 или 27 шт. Метод копирования при изготовлении зубчатых колёс имеет ограниченное применение.

Рисунок 9.1 Нарезание зубьев зубчатых колёс методом копирования.

| Рисунок 9.2 Нарезание червяком (фрезой) поз.1 зубьев цилиндрического колеса поз.2. |

Метод обкатки (Рис.9.2). При обработке зубчатых колёс методом обкатки в процессе нарезания зубьев воспроизводится работа какой либо зубчатой пары (реечной, цилиндрической, червячной, конической). При этом одна из деталей зубчатой пары является инструментом, а другая – заготовкой. Формирование боковых поверхностей обрабатываемых зубьев происходит при последовательном изменении положений режущих кромок инструмента в процессе огибания (обкатки) инструмента и заготовки. Метод обкатки обеспечивает высокую производительность и точность нарезания зубьев, возможность одним инструментом обрабатывать зубчатые колёса одного и того модуля с любым числом зубьев и по этой причине широко распространён.

Виды зубчатых колёс. В зависимости от эксплуатационных требований зубчатые колеса разделяют на три группы: скоростные, силовые и отсчётные.

В зависимости от типа передачи движений:

- для передачи вращения при параллельных осях валов служат цилиндрические

зубчатые колеса с прямыми и спиральными (косыми) или шевронными зубьями.

- для передачи вращения при пересекающихся осях служат конические зубчатые

колеса с прямыми и криволинейными зубьями.

- для передач со скрещивающимися осями применяют зубчатые колеса с

винтовыми зубьями и червячные пары (червячное колесо, находящееся в зацеплении с ведущим червяком).

- для преобразования прямолинейного движения во вращательное, или наоборот,

применяют реечные передачи, где зубчатое колесо находится в зацеплении с зубчатой рейкой; зубья колеса и рейки могут быть прямые или спиральные (косые).

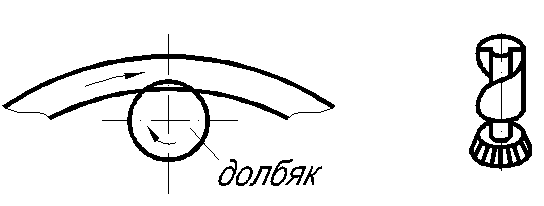

1. Зубодолбежные станки для обработки по методу обкатки зуборезным долбяком цилиндрических колес, а также зубчатых секторов внутреннего и внешнего зацепления с прямым, косым или винтовым зубом.

Обработка зубчатых колёс долбяками. Долбяк 1, Рис.9.3, имеет форму цилиндрического колеса, зубья которого выполнены с углами резания. При нарезании воспроизводиться работа пары цилиндрических зубчатых колёс (долбяк 1 и заготовки 2). Во время обработки долбяк получает прямолинейное возвратно-поступательное главное движение и медленное вращение вокруг своей оси. В начале нарезания зубьев при согласованном вращении заготовки и долбяка (движение обкатки) происходит радиальное врезание долбяка (или заготовки) до полной глубины резания. Для получения полностью обработанных зубьев на всей окружности заготовка после окончания радиального врезания долбяка должна сделать полный оборот. Резание происходит только при прямом ходе долбяка, а при обратном холостом ходе шпиндель долбяка или стол несколько отводится образуя зазор между инструментом и заготовкой для устранения трения задних поверхностей долбяка в впадине нарезаемого колеса. Долбяками можно производить нарезание цилиндрических колёс наружного зацепления внутреннего зацепления, зубчатых блоков, цилиндрических колёс с косыми зубьями.

2

2

а) б)

Рисунок 9.3 Нарезание зубьев цилиндрических колёс: а) – наружного зацепления хвостовым долбяком; б) – внутреннего зацепления дисковым долбяком.

Для нарезания цилиндрических колёс с косыми зубьями необходимы специальные долбяки.

Модели зубодолбёжных станков: 5107, 5В150, 511.1 и другие (Рис.9.4) полуавтоматические станки. В парке зуборезных станков они составляют более 20%.

а) б)

Рисунок 9.4 Зубонарезные станки 1 группы: а) – универсальный долбёжный 5А140П;

б) – полуавтомат зубодолбёжный 5М150П.

2. Ко второму типу относятся зуборезные станки для обработки конических колёс (ГОСТ 659-89), Рис.9.5.

а) б)

Рисунок 9.5 Полавтомат зуборезный для конических колёс с круговыми зубьями 5С26П:

а) – общий вид полуавтомата; б) – станочная наладка.

| Техническая характеристика модели 5С26П Предназначен для нарезания прямозубых конических и гипоидных колес, работает по методу обкатки или врезания. | |

| ОКП: | |

| Год начала выпуска: | |

| Класс точности: | П |

| Наибольший диаметр обрабатываемой детали, мм | |

| Наибольший модуль обрабатываемых зубчатых колес | |

| Наибольшая ширина зубчатого венца, мм | |

| Min частота вращения шпинделя об/м: | |

| Max частота вращения шпинделя, об/м: | |

| Мощность, кВт: | |

| Размеры (Д_Ш_В), мм: 2940х2090х2050 | |

| Масса станка с выносным оборудованием, кг: |

По методу обкатки зуборезной головкой, Рис. 9.6, обрабатываются круговые зубья на станках мод. 525, 5Б231 и др.

Рисунок 9.6 Зуборезные головки для нарезания конических и гипоидных колёс с

круговыми зубьями.

Прямозубые колеса получают на зубострогальных станках (Рис.5.9) мод. 5А250, 5282, 5А283 и др., которые тоже относятся ко 2 группе. Рабочие движения сообщаются инструменту и заготовке. Движение резания осуществляют резцы (Рис.5.7), движущиеся возвратно-поступательно в радиальном направлении к центру станка и закрепляемые в резцовых салазках. Заготовка закрепляется в шпинделе делительной головки. Заготовке через зубчатую передачу сообщается вращение в период обкатки.

Прямозубые колеса получают на зубострогальных станках (Рис.5.9) мод. 5А250, 5282, 5А283 и др., которые тоже относятся ко 2 группе. Рабочие движения сообщаются инструменту и заготовке. Движение резания осуществляют резцы (Рис.5.7), движущиеся возвратно-поступательно в радиальном направлении к центру станка и закрепляемые в резцовых салазках. Заготовка закрепляется в шпинделе делительной головки. Заготовке через зубчатую передачу сообщается вращение в период обкатки.

Рисунок 9.7 Зубострогальный резец: а - углы

заточки; б - внешний вид.

Рис. 9.8 Станок зубострогальный 5А250П для нарезвния прямозубых конических колёс

двумя резцами по методу обкатки.

По методу кругового протягивания каждой впадины работает зубопротяжный станок мод. 5245 для обработки конических прямозубых колес в условиях массового производства. Зубофрезерные станки мод. 5П23, 5230 и др. применяют для обработки двумя дисковыми фрезами конических прямозубых колес по методу обкатки. За один цикл обрабатываются обе стороны профиля зуба модулем до 8 мм.

а) б)

Рисунок 9.9 Зуборезные станки 2 группы: а) – зубопротяжный автомат 5С269 для обработки дифференциалов автомобилей и тракторов; б) – зубофрезерный станок 5230.

3. Зубофрезерные станки для обработки по методу обкатки червячной фрезой цилиндрических прямозубых и косозубых колёс, червячных колес и шлицевых валов в условиях единичного, серийного и массового производства.

Рисунок 9.10 Нарезание зубчатого колеса на зубофрезерном станке методом обкатки с помощью червячной фрезы; а) – одного колеса; б) – двух колёс (на универсальном фрезерном полуавтомате 53А50Н).

Рисунок 9.11 Станок 53А11. Нарезание зубчатых колес производится по способу обкатки червячной фрезы и обрабатываемой заготовки. Станок работает по замкнутому полуавтоматическому циклу и по циклу наладки. Станок имеет неподвижный стол и подвижную стойку. Наличие в станке универсального фрезерного суппорта позволяет обрабатывать цилиндрические и червячные колеса методом радиального врезания и тангенциальной подачи.

Они относятся к третьему типу и составляют около 50% зуборезного оборудования. К ним относятся мод. 530П, 5К32, 5А342, 5300 и др. На некоторых моделях можно работать и пальцевыми модульными фрезами по методу копирования, обрабатывая шевронные зубья. По специфике процесса нарезания эти станки относятся к полуавтоматическим. На станках этого типа нарезаются шлицы на валах, так же как на обычных зуборезных и специальных шлицефрезерных станках (мод. 5350, 5350Б и др.).

4. Зубофрезерные станки для нарезания червячных колес работают только по методу обкатки. Следует отметить, что с каждым червячным колесом может входить в зацепление только червяк одного определенного размера. Поэтому червячное колесо необходимо нарезать червячной фрезой, имеющей все основные параметры (модуль, диаметр делительной окружности, число заходов, угол винтовой нарезки) такие же, как у червяка, которой будет работать с данным нарезаемым колесом. Червячные колеса могут быть нарезаны двумя способами: радиальной подачей фрезы и осевой или тангенциальной подачей фрезы (Рис.9.12). В обоих случаях ось червячной фрезы устанавливают перпендикулярно оси заготовки и в средней плоскости нарезаемого червячного колеса.

Рисунок 9.12 Способы нарезания червячных колёс: а) – с радиальной подачей фрезы;

б) – с осевой (тангенциальной) подачей фрезы.

При способе нарезания червячных колёс с радиальной подачей фрезы (рис. а) червячная фреза получает главное вращательное движение nф и перемещение в направлении l (радиальная подача), заготовка – вращение, согласованное с вращением червячной фрезы (движение обкатки). Процесс нарезания заканчивается после перемещения фрезы на полную глубину зубьев нарезаемого колеса.

При способе нарезания червячных колёс с осевой или тангенциальной подачей (рис. б) фреза выполняется с заборным конусом и при настройке станка её устанавливают на полную глубину фрезерования. При обработке червячная фреза получает главное вращательное движение nф и движение осевой подачи в направлении l, заготовка при этом должна получить вращение, как при работе червячной пары (движение обкатки), и дополнительный поворот как при работе реечной пары при перемещении червячной фрезы на величину l.

Как и станки для обработки реек, их относят к четвертому типу (хотя станки для обработки реек могут работать как фрезой по методу копирования, так и зуборезным долбяком). Примером станков этого типа являются мод. 5412, 5414 и др.

5. Станки для обработки торцов зубьев колёс относятся к пятому типу и позволяют обрабатывать фаски, снимать заусенцы или закруглять торцы зубьев.

Рисунок 9.13. Схема зубозакругления зубьев:

а) – наружных; б) – внутренних.

Рисунок 9.13. Схема зубозакругления зубьев:

а) – наружных; б) – внутренних.

|  Рисунок 9.14 Схема снятия фасок с острых кромок зубьев 5:

3 – шлифовальным кругом; 4 – дисковой фрезой.

Рисунок 9.14 Схема снятия фасок с острых кромок зубьев 5:

3 – шлифовальным кругом; 4 – дисковой фрезой.

|

К этим станкам относятся модели:

- зубозакругляющие и зубозаостряющие 5А580, 5Н580,5Е580, 5Н582, ЕЗ101, КН50;

- зубофасочные и для снятия заусенцев 5525, 5Б525, 5Б525-2, 5527, ВС320А, ВС500.

Рисунок 9.15 Полуавтомат ВС-81 для заострения зубьев на торцах прямозубых цилиндричес-ких зубчатых колес наружного и внутреннего зацепления двумя торцевыми фрезами.

6. Шестой тип станков пятой группы включает рсзьбофрезерные станки (ГОСТ 1797-78).

Резьбофрезерные станки предназначены для нарезания наружных и внутренних резьб гребенчатыми, дисковыми фрезами и резцовыми головками. Гребенчатые фрезы применяют при нарезании коротких резьб, а дисковые фрезы и резцовые головки — длинных резьб.

В зависимости от степени универсальности резьбофрезерного станка узлы регулирования движений выполнены в нем по-разному.

В более универсальных резьбофрезерных станках скорость главного движения и подачи изменяют с помощью коробок скоростей и подач или сочетанием коробок скоростей и подач со сменными гитарами зубчатых колес. В менее универсальных станках скорость главного движения регулируют, например, сменными зубчатыми колесами, а винторезную цепь настраивают с помощью гитары сменных зубчатых колес или плоской поворотной линейки, или сменными дисковыми или торцовыми кулачками.

Модели резьбофрезерных станков: 5Б63, 5Б63Г, 5Д63Г(Рис.9.16), 5Б64, 5Б65 используются как резьбофре-зерные полуавтоматы.

Рисунок 9.16 Станок 5Д63Г резьбофрезерный патронно.

7. Зубоотделочные станки относятся к седьмому типу зубообрабатывающих станков.Зубоотделочные станки служат для получения точной формы и размеров зубьев и улучшения качества их поверхности. Отделка зубьев производится методами обкатывания, шевингования, притирки, шлифования и хонингования. Обкатывание и шевингование применяют для отделки незакаленных колес, а шлифование, притирку, хонингование - для закаленных.

Обкатные (нагартовочные) станки (мод. 5А725, 5А726, 5Б725 и др.) предназначены для получения гладкой и уплотненной поверхности зубьев методом наклепа. Обрабатываемое колесо вводят в зацепление с тремя эталонными колесами. Прижим колеса к эталонным колесам осуществляется гидравлически. Периодически движение всех колес реверсируется. На отделку одного зуба затрачивается 0,1-1 с. При обработке на этих станках погрешности профиля шага не устраняются. На контрольно-обкатных станках контролируются пятна контакта зубьев, бокового зазора и уровня шума в зубчатых передачах.

Рисунок 9.17 Станок контрольно-обкатной СЗ-14.

Зубопритирочные станки (мод. 5П725и др). Притираемое колесо насаживается на оправку, свободно вращающуюся в центрах, и вводится в зацепление с одним или несколькими чугунными притирами. Притир - это изготовленное с высокой точностью зубчатое колесо, зубья которого смазываются смесью масла с мелкозернистым абразивным порошком. Притиры получают вращение и возвратно-поступательное движение вдоль оси заготовки. Оси притиров и зубчатого колеса могут скрещиваться или быть параллельными между собой. После обработки зубьев с одной стороны притиры вращаются в обратном направлении и зубья обрабатываются с другой стороны. Притирка повышает степень точности и качество поверхности зубчатых колес.

Рисунок95.18 Полуавтомат зубопритирочный 5П725Е.

Зубошевинговальные станки (мод. 5702, 5717 и др.) применяют для отделки поверхностей термически не обработанных и улучшенных колес. Выпускаются зубошевинговальные полуавтоматы для обработки зубчатых колес диаметром до 4000 мм. При относительном скольжении профилей обрабатываемого колеса и шевера с боковых поверхностей зубьев снимается стружка толщиной 0,005-0,1 мм. При обработке прямозубых колес применяют косозубый шевер и наоборот. Для обеспечения относительного проскальзывания профилей зубьев заготовку и шевер устанавливают под углом скрещивания 10-15°.

Рисунок 9.19 Полуавтомат зубошевин-говальный 5Б703.

Рисунок 9.19 Полуавтомат зубошевин-говальный 5Б703.

|  Рисунок 9.20 Схема шевингования.

Рисунок 9.20 Схема шевингования.

| |||||||||||||||||||||||

| Техническая характеристика 5Б703 | ||||||||||||||||||||||||

|

Шевингование происходит следующим образом. Шевер получает вращение (движение резания) и ведет за собой заготовку (движение обкатывания). Заготовка установлена на оправке в центрах передней и задней бабок, размещенных на специальном столе, обеспечивающем получение бочкообразного зуба. Стол с заготовкой получает возвратно-поступательное движение подачи S1 по направляющим кронштейна; причем в конце каждого хода вращение шевера и заготовки реверсируется. Радиальная подача S (врезание) сообщается столу с заготовкой или шпиндельной головке.

8. Зубо- и резьбошлифовальные станки относятся к восьмому типу. К нему также относятся станки для шлифования цилиндрических колес мод. 5В830, 5891, 5831 и др. Зубошлифовальные станки применяют для шлифования зуборезных долбяков, шеверов и эталонных зубчатых колес. Такие специальные прецизионные станки работают по методу обката (огибания) с помощью эвольвентного копира. Очень важной и сложной операцией является шлифование профиля зубьев. Например, у долбяков эвольвентный профиль зубьев шлифуют на специальных полуавтоматах, работающих по методу обката с периодическим делением. За каждый цикл обрабатывается лишь одна сторона зуба. Движение обката выполняется заготовкой. На Рис. 9.21 изображён зубошлифовальный полуавтомат мод. 5893.

Рисунок 9.21 Зубошлифовальный полуавтомат мод. 5893: 1 — педаль тормоза; 2 — станина; 3 — нижний стол; 4 — квадрат продольного перемещения круга; 5 - верхний стол; 6— маховичок поперечного перемещения круга; 7— маховичок вертикального перемещения круга; 8 — пы-лесос; 9— колонна; 10 — поворот колонны; 11 — рукоятка продольного перемещения приспособления для правки круга; 12 — кнопка для установочного перемещения приспособле-ния; 13 — поворотная кнопка для поперечного перемещения приспособления; 14— шлифо-вальная бабка; 15— рукоятка ручного поворота рабочей головки; 16— рабочая головка; 17— маховичок тонкой поперечной подачи шлифовального круга; 18— салазки.

МЕТОДИКА ПРЕПОДАВАНИЯ

Поиск по сайту: