|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Брагоректифікаційні установки

Брагоректифікаційні установки, що призначені для виробництва ректифікованого етилового спиріу з бражки, можуть бути поділені на три основні групи: установки непрямої, прямої і напівпрямої дії. Найбільш розповсюджені на спиртових заводах брагоректифікаційні установки непрямої дії, схема якої зображена на рис. 8.20. Установка оснащена трьома основними ректифікаційними колонами: бражною, етораційною і спиртовою. У нижні частини всіх колон подається через регулятор гріюча пара. Обігріваються галони відкритою парою або закритою за допомогою виносних випарників.

Бражка насосом подається в бражний підігрівач, де підігрівається до температури 85-90°С водно-спиртовою парою, що надходить з бражної колони. Підігріта бражка проходить сепаратор, де з неї виділяються вуглекислота і частково головні домішки, і направляється на верхню тарілку бражної галони. Газ і пара із сепаратора через конденсатор надходить у спиртоуловлювач. У бражній галоні бражка позбувається леткої частини і у вигляді барди відводиться з галони. Водно-спиртова пара з колони через уловлювач, де відділяються рідкі частинки, потрапляє в дефлегматор-підігрівач бражки і потім в конденсатор, де конденсується. Бражний дистилят з дефлегматора- підігрівача, конденсаторів і спиргоуловлювача подається в епюраційну колону. Ця колона оснащена також дефлегматором і конденсатором. Епюраційна колона призначена для виділення головних домішок. У виснажній частині колони головні домішки виділяються,

|

а у верхній частині концентруються. Пара з верхньої частини епюраційної колони надходить у дефлегматор, де більша частина її конденсується і у вигляді флегми повертається на верхню тарілку колони. Незначна частина пари проходить через дефлегматор і в конденсаторі повністю конденсується. Отриманий дистилят (ефіро-альдегідна фракція) міцністю 95-96,5% об. вміщує спирт, альдегіди, легколеткі ефіри і кислоти. Головна фракція відводиться з установки через ротаметр і ліхтар.

Водно-спиртовий розчин, що позбувся основної частини головних домішок (еторат) направляють у спиртову колону. У спиртовій колоні з епюрату виділяється концентрований етиловий спирт, проміжні фракції - сивушне масло і сивушний спирт. Пара із залишками головних домішок з верхньої частини спиртової колони потрапляє в дефлегматор і конденсатор. Частина конденсату у вигляді флегми повертається в колону. З конденсатора рідина, яка називається непастеризованим або нестандартним спиртом, направляється назад в епюраційну колону. Ректифікований (пастеризований) спирт у вигляді рідини відбирається з 3, 4, 6, 7, 8-ої тарілок спиртової колони, починаючи згори, надходить в холодильник, а з нього через оглядовий ліхтар і лічильник спирту направляється у спиргосховище.

Проміжні домішки із спиртової колони виводяться у вигляді двох фракцій. Більш леткі домішки у вигляді рідини (сивушний спирт) відводяться з 17-20 тарілок колони, рахуючи знизу. Сивушний спирт через холодильник направляється в ліхтар. Сивушна фракція у вигляді пари відбирається з 5,7,9,11 -й тарілок і надходить в конденсатор. Отримана рідина через ліхтар потрапляє в екстрактор, промивається водою, де з неї виділяється сивушне масло.

З кубової частини ректифікаційної колони через гідравлічний затвор відводиться лютерна вода.

Всі колони брагоректифікаційної установки оснащені верхніми і нижніми вакуум- переривачами. Установка має необхідні регулюючі і контрольно-вимірювальні прилади.

Брагоректифікаційні установки непрямої дії забезпечують одержання спирту високої якості і прийняті як типові. Всі колони зв'язані між собою лише рідинними потоками і тому установка легка у керуванні. Але установки цього типу витрачають значну кількість пари і води.

У брагоректифікаційній установці прямої дії епюрована водно-спиртова пара використовується як живлення спиртової колони. Ці установки найбільш економічні відносно витрати гріючої пари і води, але в них отримують менше ректифікованого спирту.

В установках напівпрямої дії спирто-водна пара з бражної колони через сепаратор подається в епюраційну колону. Епюрат, що звільнився від легколетких домішок, направляється у вигляді рідини в спиртову колону. Ці установки витрачають дещо менше гріючої пари, ніж установки непрямої дії, і забезпечують високу якість спирту.

Для збільшення виходу спирту, поліпшення його якості, забезпечення стабільного режиму ректифікації установки можуть бути оснащені додатковими колонами: сивушною, розгонною, остаточної очистки тощо.

Сивушна колона призначена для концентрування компонентів сивушного масла та інших проміжних домішок.

У колонах остаточної очистки з ректифікованого спирту видаляються залишки головних і кінцевих домішок. У цих колонах може бути також підвищена на 0,2-0,3% концентрація ректифікованого спирту.

Розгонні колони призначені для виділення спирту з ефіро-альдегідної фракції і концентрування головних домішок.

Брагоректифікаційні установки споживають велику кількість теплоти. З метою зниження енерговитрат створені установки, в яких одна або декілька колон працюють під вакуумом. Це означає, що теплота гріючої пари в цих апаратах використовується багаторазово. Доцільно з цією метою використовувати теплові насоси.

В останній час розроблено ряд апаратурно-технологічних схем брагорекгифікаційних установок, в яких отримують спиртвисокої якості при відносно скорочених витратах пари на ректифікацію порівняно з установками непрямої дії.

Конструкції колонних ректифікаційних установок

Ректифікаційна колона

Колонні апарати залежно від способу контакту фаз поділяють на тарілчасті, насадкові та плівкові. Найбільш розповсюджені на харчових підприємствах ректифікаційні тарілчасті колонні апарати.

Тарілчастий колонний аппарат складається з вертикального корпусу циліндричної форми, сферичної кришки і днища. Корпус колони може бути виготовлений зварним або з окремих царг, якщо тиск в апараті не перевищує 1,6 МПа. У спиртовому виробництві найчастіше використовують колони в царговому виконанні. Діаметр колон складає 400-4000 мм. Всередині корпусу змонтовані тарілки. Висота колони залежить від кількості тарілок і відстані між ними. При перегонці рідини, що не піниться, мінімальна відстань рекомендується в межах 170-200 мм. З ростом діаметру колони відстань між тарілками збільшується.

На корпусі ректифікаційної колони розміщені штуцери: вводу сировини, пари, флегми і виводу пари, кубового залишка. При закритому обігріванні колона в нижній частині додатково оснащена штуцерами для виводу пари з випарника і вводу циркулюючої кубової рідини у випарник. Окрім цього, колона обладнана штуцерами для вимірювання тиску і температури по висоті колони, відбору проб тощо.

Колони періодичної дії мають куби великої ємності, яка достатня для завантаження необхідної кількості продукту. У колонах безперервної дії кубом є нижня частина колони висотою І-1,5 м.

Місце вводу сировини в колону визначає склад вихідної суміші, який повинен відповідати складу рідини на певній тарілці по висоті колони, тобто місце вводу сировини і виводу проміжних фракцій визначає їх відповідний склад. Відповідно повинні бути розміщені штуцери в колоні.

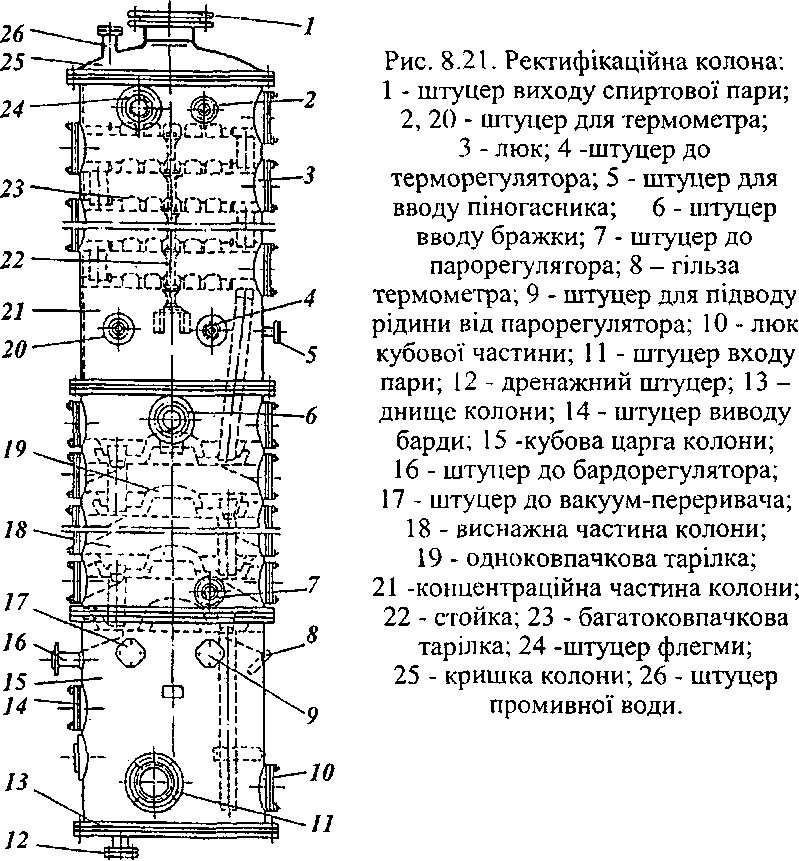

На рис. 8.21 зображена ректифікаційна колона для одержання спиріу-сирця. Вона складається з двох частин. Верхня концентраційна частина оснащена 9-ма багатоковпачковими тарілками, а нижня виснажна частина - 18-ма одногавпачковими тарілками.

Контактні пристрої ректифікаційних колон

Основними елементами ректифікаційної колони є контактні пристрої, де відбувається взаємодія між парою і рідиною. Контактні пристрої повинні забезпечити максимальний масообмін між фазами. Відома велика кількість тарілчастих контактних пристроїв різних конструкцій. При виборі контактних пристроїв враховують їх ефективність і продуктивність за парою і рідиною, рівнем енерговитраї; а також фізичними характеристиками систем, що обробляються: наявність механічних домішок, можливість термічного розкладу продуктів, новоутворення шкідливих домішок. Окрім цього, враховують складність і вартість виготовлення, монтажу і обслуговування апарата.

Найбільш розповсюджені ректифікаційні колони з ковпачковими тарілками. Вони відзначаються великою різноманітністю форм, конструкцій, способів розміщення і закріплення ковпачків. Тарілки бувають одно- і багатоковпачковими.

Багатоковпачкова тарілка з крутими ковпаками є найпоширенішою (рис. 8.22). Вона має металеве полотно з отворами для парових патрубків, які прикріплені до полотна. Над патрубками встановлюються ковпачки, найчастіше діаметром 60 і 80 мм.

|

Ковпачки мають прорізи висотою 15,20 або 30 мм. Для створення необхідного рівня рідини використовують переливні трубки, що розташовуються по діаметру, або сегментні переливні перегородки. Прорізи ковпачків повинні бути занурені в рідину, тому переливні трубки і перегородки виступають над тарілкою на певну висоту. Пара поступає через паровий патрубок, проходить через прорізи і барботує крізь шар рідини. При взаємодії пари і рідини утворюється мілкопориста піна і проходить обмін компонентами між фазами. На тарілці має місце перехресний тік рідини і пари. Ці тарілки належать до групи барбогажних контактних пристроїв. Рідина перетікає вниз з тарілки на тарілку через переливні пристрої (стакани). Назусіріч знизу вгору проходить пара.

Ковпачкові контактні пристрої мають широкий інтервал стійкої роботи, відносно високий коефіцієнт корисної дії (К.К.Д=0,5-0,7), але мають великий гідравлічний опір і придатні для переробки чистої рідини. Недоліком їх є також значна металоємність і складність виготовлення.

Багагоговпачковими тарілками оснащені колони брагорекгифікаційних установок: епюраційні, спиртові, сивушні, кінцевої очистки. Використовують їх також у концентраційній частині брагоперегонних установок для спирту-сирця. В сучасних установках епюраційні колони мають 39-40багаковпачшвих тарілок, а спиртові 71 -74.

Бражні колони брагоректифікаційної установки і виснажна частина колони брагоперетонної установки оснащені одноковпачковими тарілками. Вони придатні

для перегонки бражки і інших рідин, що містять суспендовані тверді частинки.

|

Одноковпачкова тарілка, схема якої показана на рис. 8.23., працює аналогічно багатоковпачковій. Краї ковпака, що мають гладку або зубчасту нижню кромку, занурені в рідину, яка знаходиться у кільцевому жолобі. Пара виходить з-під ковпака і барботує через рідину. Тарілка оснащена переливними трубками, які виступають над тарілкою і утворюють на ній шар рідини певної висоти, що створює гідравлічний затвор. Одноковпачкові тарілки добре працюють в колонах малого діаметру. Зі збільшенням діаметру ефективність їх роботи зменшується.

Сітчаста тарілка є одним з найпростіших тарілчастих контактних пристроїв. (рис.8.24). Вона являє собою перфорований металевий диск з отворами діаметром 2-12 мм, які розміщуються на площині тарілки по вершинах рівнобічних трикутників. Тарілка укріплюється горизонтально в колоні. Для підтримання певного рівня рідини в колонах малого діаметру застосовуклься переливні трубки, нижні кінці яких занурені в суцільні стакани. В колонах більшого діаметру використовують сегментні переливні перегородки. Пара, що піднімається в колоні, проходить крізь отвори тарілки і розподіляється в шарі рідини у вигляді бульбашок та струменів. При цьому від бувається масообмін між фазами. Сітчасті тарілки мають більший вільний переріз (площина отворів), ніж ковпачкові, тому продуктивність їх по парі на 30-40% перевищує ковпачюві.

Рівень рідини на тарілці підтримується певним тиском у колоні. При падінні тиску рідина може протекти через отвори по всій площині тарілки або окремих її частинах, що погіршує масообмін. Де може статись також при неточному встановленні (перекосі) тарілок.

Сітчасті тарілки ефективні, прості у виготовленні, мають малу металоємність, але потребують точного горизонтального монтажу.

Сітчасті тарілки застосовуються в бражних колонах великого діаметру (>1400 мм).

У провальних контактних тарілках пара і рідина проходять через одні і ті ж отвори, тому вони мають більший, ніж сітчасті, вільний переріз (12-20%). Ці конструкції не потребують переливних пристроїв і мають більшу робочу площу.

Решітчасті провальні тарілки виготовляються із сталевих або мідних листівтовщиною 3-5 мм. Щілини виштамповуються або фрезеруються шириною 2-6 ммрізною довжиною (60-200 мм).

На суміжниж тарілках щілини розташовуються взаємно перпендикулярно. Ці конструкції прості, у них більша пропускна спроможність по рідині, ніж в сітчастих, але вони мають вузький діапазон стабільної роботи. Решітчасті провальні тарілки рекомендується використовувати у бражних колонах.

Лускоподібна тарілка. (рис.8.25) виготовляється з металевого листа, в якому у шахматному порядку штампуються арочні луски. Кут нахилу складає 15-20  . Зміна вільного перерізу тарілки (рекомендується 8-15 %) досягається зміною кількості лусок. Тарілка має утоплені приймальні і зливні сегменти. До зливного сегмента прикріплена переливна труба. Потік пари, що перемішується в колоні, змінює напрямок руху при проходженні через луски, прорізи яких направлені в бікруху рідини. Спрямований паровий потік збільшує швидкість рідини, яка переміщується з підйомом в бік зливу. У робочому струменевому режимі має місце інтенсивна турбулізація парою рідинного потоку, значна частина парорідинної суміші піднімається над тарілкою і рухається у міжтарілчастому просторі. Фази взаємодіють в прямотечному режимі, причому, дисперсною фазою є рідина, а дисперсійною - пара.

. Зміна вільного перерізу тарілки (рекомендується 8-15 %) досягається зміною кількості лусок. Тарілка має утоплені приймальні і зливні сегменти. До зливного сегмента прикріплена переливна труба. Потік пари, що перемішується в колоні, змінює напрямок руху при проходженні через луски, прорізи яких направлені в бікруху рідини. Спрямований паровий потік збільшує швидкість рідини, яка переміщується з підйомом в бік зливу. У робочому струменевому режимі має місце інтенсивна турбулізація парою рідинного потоку, значна частина парорідинної суміші піднімається над тарілкою і рухається у міжтарілчастому просторі. Фази взаємодіють в прямотечному режимі, причому, дисперсною фазою є рідина, а дисперсійною - пара.

Лускоподібні тарілки працюють при більш високих швидкостях пари і незначному бризковиносі, мають високу ефективність (ККД: 0,5-0,7) в широкому діапазоні навантаження.

Цей тип тарілок рекомендується застосовувати у бражних колонах діаметром > 1,4м при перегонці мелясної і бражки з подрібненої зерно-картопляної сировини. Бражна колона з лускоподібними тарілками характеризується широким діапазоном стабільної роботи, більшою на 20-40% продуктивністю порівняно з типовими бражними колонами, сприяє покращенню якості спирту.

У колонах меншого діаметру рекомендується використовувати лускоподібні тарілки з елементами секціонування.

Бражні колони, з лускоподібними тарілками широко використовуються при перегонці гідролізних бражок.

Клапанні тарілки. Металеве плоске полотно тарілки має круглі або квадратні отвори,які закриті клапанами. Відповідно виготовляють дискові і прямокутні клапани (рис.8.26). При переміщенні в колоні пари знизу вгору клапани трохи піднімаються, пара проходить крізь проріз, що утворився, і контактує з рідиною, яка знаходиться на тарільці. Зі збільшенням кількості пари клапан піднімається вище. Прохідний переріз збільшується, а швидкість руху пари залишається практично незмінною. Висота підйому клапана становить 6-8 мм і обмежується кронштейном-обмежувачем. Клапанні тарілки оснащені також переливними пристроями і можуть працювати в режимах з перехресною і прямотечною взаємодією фаз. В останньому випадку клапани мають обмежувачі різної довжини.

На сучасному етапі клапанними тарілками оснащують бражні і епюраційні колони. У ректифікаційних установках для переробки вторинної сировини виноробства і дистиляції олійних місцел використовують вихореві контактні пристрої.

Теплове і допоміжне обладнання ректифікаційних установок

Дефлегматори. Дефлегматори призначені для конденсації водно-спиртової пари, що виходить з колони, і живлення колони флегмою. Дефлегматори бражних колон установок непрямої дії роблять комбінованими. Для конденсації пари в них використовують бражку, яка підігрівається перед надходженням в апарат, і частково охолоджуючу воду. Дефлегматор одночасно є підігрівачем бражки. При неповній конденсації пари в дефлегматорі пара збагачується спиртом, і дефлегматор виконує роботу тарілки колони.

Секційний трубчатий дефлегматор (рис. 8.27) складається з двох горизонтальних кожухотрубних тепообмінників. Горизонтальні трубки діаметром 45-80 мм ввальцьовані в трубні решітки. Бражні підігрівані роблять багатоходовими для збільшення швидкості руху бражки, яка переміщується всередині труб. Теплообмінники з обох кінців мають кришки з перегородками, які утворюють розподільні камери і забезпечують багатоходовісгь бражки. Поверхня конденсації що охолоджується водою, може розміщуватись безпосередньо в кожусі підігрівача бражки.

|

Ця частина дефлегматора оснащена трубками меншого діаметру. При цьому потрібне ретельне ущільнення в розподільній камері, щоб не виникало змішування води і бражки. Водно-спиртова пара з колони поступає в міжтрубний простір дефлегматора, де конденсується. Для організації руху пари і турбулізації патоку в міжтрубному просторі встановлюються перегородки.

При збільшенні теплового навантаження підігрівачі бражки виготовляють з двох, трьох або більшої кількості секцій. Окремі секції дефлегматора за допомогою патрубків з'єднують послідовно по потоку пари і бражки.

Нижня секція дефлегматора через флегмову трубу з гідрозатвором з' єднуєгься з верхньою частиною колони. Пара, що не сконденсувалась, з верхньої секції дефлегматора надходить у конденсатор.

Дефлегматори спиртових, епюраційних і інших колон ректифікаційних установок являють собою найчастіше горизонтальні багатоходові кажухотрубні теплообмінники.

|

Кількість ходів становить 6-10. Дефлегматори оснащені трубками діаметром 25-38 мм. Для охолодження і конденсації пари використовується вода. Інколи застосовують вертикальні кожухотрубні дефлегматори.

Конденсатори і холодильники

Пара, що не сконденсувалась в дефлегматорі, потрапляє в конденсатор, де повністю конденсується. Як конденсатори, використовуються вертикальні одноходові кожухотрубні теплообмінники. Пара зверху подається у міжгрубний простір, а назустріч їй по трубках піднімається вода.

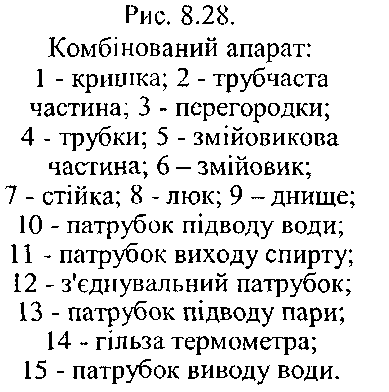

У тих випадках, коли сконденсований продукт необхідно охолодити, застосовують комбіновані апарати (рис. 8.28). Вони складаються з д вох частин. У верхній трубчастій частині відбувається конденсація водно-спиргоюї пари, а в нижній змійовиювій частині конденсат охолоджується. Пара через патрубок потрапляє в міжтрубний простір трубчастої частини, де конденсується. Конденсат надходить всередину змійовика і охолоджується. Охолоджуюча вода подається в нижню частину холодильника і обмиває зовнішню поверхню змійовика, потім проходить по трубах верхньої частини і відводиться з апарата. Труба, що відводить продукт з холодильника в ліхтар повинна мати підйом для забезпечення рівня рідини у змійовику.

Для охолодження спирту, ефіроальдегідної фракції й інших продуктів у брагоректифікаційних установках застосовують найчастіше змійовикові і кожухотрубні холодильники.

Бардянний регулятор призначено для підтримання постійного рівня в кубовій частині колони і випуску барди з колони. Поплавковий бардяний регулятор являє собою посудину, щільно закриту кришкою (рис. 8.29). Всередині корпусу знаходиться поплавок зі стрижнем і клапаном, що перекриває вихідний отвір для барди.

Барда поступає з колони в посудину і заповнює її до певного рівня.Поплавок спливає і клапан відкриває вихідний отвір. Частина барди відводиться, поплавок опускається вниз і частково прикриває вихідний отвір. Регулювання відводу барди, таким чином, виконується автоматично. Бардяний регулятор запобігає перетіканню гріючої пари з бардою. Несправності регулятора можуть спричинити втрати спирту, сприяють збільшенню витрати гріючої пари.

Для відведення з ректифікаційних колон рідини, що не вміщує крупних суспендованих часток, використовують гідравлічні затвори.

Вакуум-переривачі призначені для запобігання зминання колони при утворенні вакууму і її розриву при збільшенні тиску всередині. Гідравлічний вакуум-переривач складається з циліндричної посудини з патрубком і водомірним склом (рис.8.30). Через кришку посудини проходить підпірна труба, довжина зовнішньої частини якої перевищує тиск в колоні в метрах водяного стовпа на 0,5 м. У кришці є патрубок для заливу вакуум-переривача водою. За допомогою патрубка посудина з'єднується з колоною.

При надлишковому тиску в колоні вода піднімається по трубі і утворює гідравлічний затвор. При падінні тиску нижче від атмосферного, вода в трубі опускається і перетікає в колону. Повітря також проходить в колону і запобігає її зминанню. Таким чином вакуум-переривач виконує також роботу гідравлічного запобіжного клапана.

Манометрична скляна трубка дозволяє контролювати за рівнем води тиск у колоні.

Брагоректифікаційні установки оснащені також іншим тепловим і допоміжним обладнанням: випарниками, насосами, пробними холодильниками, сепараторами тощо.

Основне і допоміжне обладнання брагоректифікаційних установок, які юнтакіуюгь з сировиною і продуктами брагоректифікації, виготовляють з міді, бронзи, латуні. В останній час ректифікаційні колони виготовляють з нержавіючої сталі.

В процесі експлуатації БРУ забороняється працювати із протіканням спирту в сальниках, трубопроводах, флянцевих з'єднаннях й інших елементах установки; застосовувати відкритий вогонь, виконувати роботи з нагрітими металевими предметами (паяльниками), з обладнанням п інструментом, що можуть дати іскру; зберігати в ректифікаційному відділені самозагоряючі матеріали; підвищувати надлишковий тиск у колонах установки вище 0,05 МПА; проводити чищення окремих апаратів БРУ під час їх роботи.

Перед ремонтом установок чи окремих їх елементів необхідно ретельно провести викачку спирту із установки, промивку і пропарювання водяною парою колон, дефлегматорів, конденсаторів, холодильників і тому подібне, а ємкості, що містять спирт, запобнити побністю бодою. Перед пуском БРУ необхідно перевірити правильність бстаноблення зливних стаканів, перевірити справність і легкість відкриття запірної арматури. Спочатку пуск провести на воді і парові. Після перевірки роботи на парі і воді і ліквідації замічених недоліків перейти на обігрів колон через випарники при їх наявності. Робота в процесі випробування на парі і воді повинна тривати 6-8 годин при умові повної ліквідації всіх недоліків, якщо вони є. Після випробування установки на парі і воді не зупиняючи її роботи переключити насос на подачу бражки із розрахунку половини навантаження установки. При умові нормальної роботи всіх елементів поступово збільшувати подачу бражки, систематично слідкуючи за вмістом спирту в барді і за температурою в кубові колони.

Під час роботи установки необхідно слідкувати за виходом барди, подачею бражки, пару і води, за тиском і температурним режимом в колонах, за контрольно-вимірювальними приладами, їх показами, за концентрацією і кількістю спирту. Роботу установки слід вести суворо дотримуючись затвердженого технологічного режиму.

При зупинці на довгий час або для проведення ремонту провести повну стяжку спирту з колон і допоміжного обладнання. Перекрити подачу бражки, замість неї подати воду, якою витісняється бражка, спирт із усіх комунікацій і допоміжного обладнання.

Поиск по сайту: