|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Обладнання для електрофізичного оброблення харчової сировини

Харчова сировина та продукти її перероблення характеризуються електромагнітними властивостями - електропровідністю, діелектричною та магнітною проникністю, оптичними характеристиками. При їх обробленні електричними та магнітними полями відбуваються зміни в системі розподілу електричних зарядів оброблюваного середовища, які призводять до виділення теплоти, викликають зміни його фізичних та хімічних властивостей.

Для здійснення електромагнітного оброблення харчових продуктів застосовують контактне оброблення електричним струмом, змінні електромагнітні поля (ЕМП) різного частотного діапазону та статичні електричні та магнітні поля (табл. 10.4).

При виборі того чи іншого чинника впливу в кожному конкретному випадку необхідно враховувати як електромагнітні властивості об'єкту оброблення, так і особливості технологічного процесу.

Електроконтактне нагрівання. В останні роки електроконтактне нагрівання широко застосовується для випікання хліба, теплового оброблення соків, розморожування м'яса та м'ясних продуктів, сушіння та інших технологічних процесів. При такому способі оброблення електричний струм промислової частоти (50 Гц) пропускають через продукт, внаслідок чого відбувається об'ємне виділення теплоти, що забезпечує швидке та одночасне його нагрівання.

При електроконтактному нагріванні харчових продуктів необхідно враховуватзначення їх електропровідності (g > 10-4 См/м).

Таблиця 10.4

| Фактори впливу | Частота електромагнітного поля, Гц | Види оброблення і результати, що досягаються |

| Електростатичне поле | Електрокопчення, очищення зерна, поділ продукції на фракції | |

| Постійний або змінний електричний струм | 0-60 | Пастеризація, нагрівання, копчення, електроплазмоліз |

| Пружні хвилі ультразвукового діапазону | 2  -4 - 106 (частота пружних коливань -4 - 106 (частота пружних коливань

| Диспергування, премішування, сушіння, екстракція |

| Струми високої та надвисокої частоти | 103-1010 | Консервування, стерилізація, пастеризація, сушіння, нагрівання, дезинфікування |

| Інфрачервоні промені (ІЧ) | 10І2-10)14 | Нагрівання, сушіння, обсмаження, випікання хлібобулочних виробів |

| Видимий діапазон | 1014-1015 | Оброблення світлом, електроосвітлення, спектрографія, синтез органічних речовин |

| Ультрафіолетові промені (УФ) | 1015-1017 | Стерилізація, прискорення хімічних реакцій |

| Рентгеновські промені | 1017-1019 | Те саме |

| Гамма-промені | 1020 і більше | Стерилізація |

Таблиця 10.5

| Параметри ЕМП | Радіохвилі | ІЧ | видимий | УФ | Рентгенівський | Гамма |

| Довжина хвилі |  -10 -10

|

|

|

|

|

|

| Частота, Гц | 3

| 3  1012 1012

| 3

| 3

| 3

| 3

|

На рис.10.13 подана принципова схема установки для випікання хліба. Корпус (хлібопекарська форма) 1 установки виготовлений з діелектричного матеріалу, в якому встановлені два металевих електроди 2. Електричну напругу підводять до електродів за допомогою металевих шин 3. Напруга на електродах та сила струму в контурі контролюється амперметром та вольтметром. Одночасно визначається потужність, яка витрачається на випікання хліба

|

Після заповнення тістом форми 1 на електроди установки подають напругу 220 В чи 380 В. В результаті проходження еяекіричнош струму промислової частоти 50 Гц через оброблювану масу тісгавідбувасться його нагрівання, і як результат - випікання хліба. Попередньо в цій же формі проводять розстійку тіста з використанням електроконтактного нагрівання. Тривалість проведення процесу випікання хліба складає 8 -12 хв при температурі м'якушки 98°С.

Недоліком електроконтактного нагрівання є його велика енергоємність, а також високі вимоги до дотримання апаратурно-технологічних режимів даного процесу оброблення.

Електроплазмоліз. Установки електроплазмолізу призначені для електричного оброблення подрібненої рослинної сировини (фруктів, ягід, овочів тощо), і в основному використовуються для одержання соку.

Сутність процесу електроплазмолізу полягає в руйнуванні мембранних оболонок рослинних клітин під дією електричного струму. Як правило, для живлення установок використовують змінний електричний струм з частотою 50 Гц та напругою 220/380 В.

певноговцдусировини,Вгс/см2; Е -градієнтпотенціалу,В/см.

Значення К для деяких плодів та ягід при різних режимах оброблення подано в табл.10.6.

Найкращі результати від дії змінного електричного струму промислової частоти досягаються при градієнті потенціалу 1100 В/см (напруга 220 В, товщина шматочка яблук 2 мм). Вихід соку при наступному пресуванні підвищується на 8-10 %, а тривалі сп» оброблення знижується до 0,1 -0,2 с. Попереднє механічне оброблення плодів сприяє зменшенню їх струмостійкості.

Однобарабанний апарат (рис. 10.14, а) складається з корпусу 1, в якому розміщений барабан 2 з трьома рядами рухомих лопастей 3 та металеві перфоровані пластини (електроди). У верхній частині корпусу встановлений бункер 4 для сировини. Робочі поверхні бункера та лотків покриті ізоляційним матеріалом. Діелектричні боковини перфорованих електродних пластин 5 закріплені на осі, що дозволяє регулювати величину зазору між барабаном та пластинами за допомогою регулювальних болтів. За допомогою клемної коробки електродні пластини підключаються до джерела трьохфазного змінного струму, а до боковини барабана підключають дріт заземлення.

Таблиця 10.6

Характеристика процесу електроплазмолізу рослинної сировини

| Сировина | Е, В/см | К, В2с/см2 | τ, с |

| Яблука | 0,20 | 17,6 | |

| Те ж | 0,05 | 11,0 | |

| Яблука подрібнені | 0,05 | 6,0 | |

| Виноград: | |||

| Гібрид | 0,07 | 3,8 | |

| Застела | 0,03 | 3,8 | |

| Лідія | 0,23 | 12,4 | |

| Вишні: | |||

| 3 кісточками | 3,8 | 10,5 | |

| Без кісточок | 0,002 | 4,5 | |

| Сливи: | |||

| 3 кісточками | 1,62 | 11,0 | |

| Без кісточок | 0,06 | 7,3 | |

| Клюква | 0,004 | 4,5 | |

| Чорна смородина | 0,03 | 2,7 | |

| Полуниця | 0,007 | 1,5 |

|

Елекгроплазмолізатор працює наступним чином. У бункер 4 завантажується сировина, яка за допомогою лопастей 3 барабана 2 поступає в міжелектродний простір, утворений корпусом барабана та перфорованими пластинами 5. Проходячи проміжок, сировина замикає електричний ланцюг, "пронизується" електричним струмом і виводиться з апарата. Оброблення сировини проводиться при градієнті потенціалу 50-350 В/см в шарі товщиною 3-15 мм.

Барабан приводиться в рух за допомогою електродвигуна та редуктора.

Використання елекгроплазмолізаторів забезпечує рівномірне та високоефективне оброблення сировини, вони компактні, прості та зручні в обслуговуванні. Електроплазмолізатори дозволяють досягти вихід соку з яблук 75-80 %, винограду - 82,5 %, моркви - 70 %, абрикос - 71 %, слив - 67 % і, крім того, полегшити пресування, оскільки значна частина соку витікає після електрооброблення самовільно.

Пастеризація та стерилізація струмами високої та надвисокої частоти.

Основною перевагою використання високочастотного (ВЧ) та надвисокочастотного (НВЧ) способу перед іншими способами підведення теплоти є можливість рівномірного нагрівання продукту по всьому об'єму незалежно від коефіцієнта теплопровідності та товщини шару. Нагрівання в ідельних умовах відбувається без температурного градієнта (dt/dx=0), при цьому матеріал може поглинати значну енергію за дуже короткі проміжки часу. Тривалість такого нагрівання залежить тільки від підведеної потужності і не залежить від форми та об'єму виробу, що обробляється.

Більшість харчових продуктів та середовищ за своїми електричними властивостями подібні діелектрикам, тобто вони мають достатню високу діелектричну проникність та низьку електропровідність, і тому швидко нагріваються в електромагнітному полі.

До теперішнього часу не існує чітких доказів безпосереднього пливу НВЧ-поля на мікробну клітину. У деяких випадках бактерицидний ефект пояснюється безпосередньою взаємодією електромагнітного поля з життєво важливими елементами клітини. Результатом цього є загибель або пригнічення її життєдіяльності. Однак, поряд з інгібуванням мікрофлори продуктів спостерігається одночасна теплова дія електромагнітного поля.

Найбільшого поширення одержали НВЧ-пристрої потужністю 0,5-1,0 кВт, які призначені для приготування їжі. Промислові НВЧ-усгановки відрізняються великою потужністю (до 100 кВт) та продуктивністю (до декількох тонн на годину) (табл. 10.7).

Високочастотна установка для оброблення молока (рис. 10.15) перед сепаруванням продуктивністю 6000 л/год складається з системи концентричних кілець 1 (труба в трубі), ізольованих між собою ізоляційними вставками 4. Таке конструктивне рішення (коаксіальний спосіб) дозволяє знизити втрати потужності при розсіюванні поля. Система складається з чотирьох труб діаметром 50,116,182 та 250мм. Між внутрішніми і зовнішніми поверхнями труб створюється рівномірне електричне поле високої частоти.

|

Електричне поле створюється високочастотним генератором потужністю 80 кВт. Зовнішня труба повинна бути заземлена.

Оброблення молока в електричному полі високої частоти перед сепаруванням дозволяє знизити вміст жиру в знежиреному молоці у 8 разів.

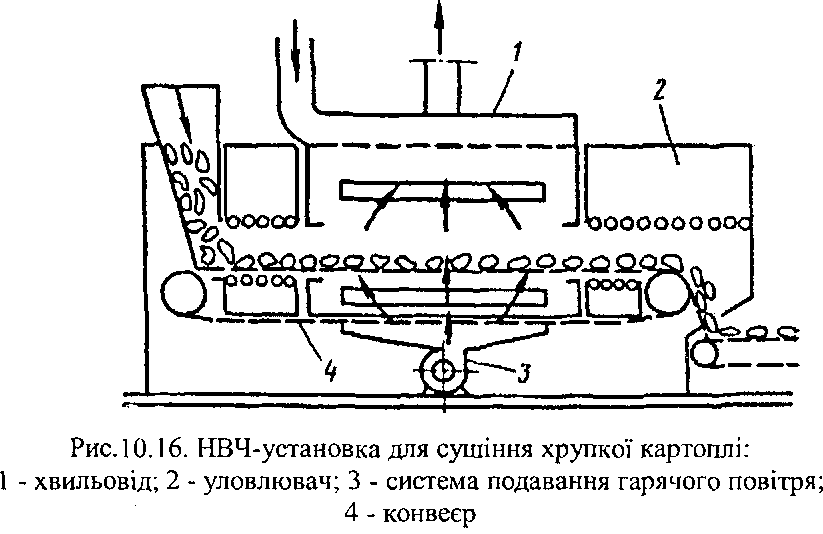

На рис. 10.16 подана схема установки для сушіння хрумкої картоплі в полі НВЧ-хвиль на кінцевій стадії технологічного процесу. Сушильна камера потужністю 50 кВт складається з двох паралельних тунелів, які виготовлені з нержавіючої сталі (на рисунку показаний один тунель). НВЧ-поле частотою 915 МГц генерується від магнетрона 1 потужністю 25 кВт. У кінці тунелю встановлено уловлювач 2, в якому згасає енергія, що не поглинулась продуктом. Потужність та швидкість конвеєра 4 регулюється незалежно в кожному з тунелів.

Продуктивність установки залежить від вологості продукту, який поступає на сушіння і знаходиться в межах 640...980 кг/год. Завдяки тому, що при сушінні в полі НВЧ хрумка картопля витягується з олії з більш високою вологістю, продуктивність лінії підвищується на 5-10 %. Товщина шару картоплі на конвеєрній стрічці складає 76-152 мм, температура повітря 88-104°С, тривалість оброблення в тунелі 2,5-4 хв.

Таблиця 10.7

Характеристика промислових НВЧ-установок

|

|

З теоретичної точки зору рівномірне нагрівання в НВЧ ЕМП можна отримати лише в гомогенних зразках правильної форми та невеликих об'ємів. Але в реальних виробничих умовах, коли зразки неоднорідні за структурою та мають складну форму, як правило, відбувається селективне нагрівання.

Відомо, що втрати маси продукту при НВЧ-обробленні залежать від режиму підведення енергії, питомої потужності, властивостей, форми та маси продукту. У процесі інтенсивного НВЧ-нагрівання харчових продуктів бувають випадки перегрівання продукту, які супроводжуються мікровибухами та утворенням розривів тканин продукту. Значною мірою це залежить від природи харчових продуктів.

Підвищення стійкості продуктів спостерігається при температурі, близькій до температури теплового оброблення. Це призводить до змін фізико-хімічних та органолептичних властивостей оброблюваних продуктів.

У порівнянні з традиційним тепловим обладнанням НВЧ-усгановки відрізняються підвищеною складністю, що вимагає від обслуговуючого персоналу відповідних знань. Крім цього, слід враховувати ряд особливостей, пов'язаних з використанням НВЧ-устаткування. Це стосується НВЧ-генераторів і пристроїв захисту від втрат НВЧ-енергії. Джерелом НВЧ-енергії в установках діелектричного нагрівання є магнетрон, тривалість роботи якого значною мірою визначає економічний показник роботи установки. У разі тривалої експлуатації властивості та параметри магнетрона (гістерезисні явища) змінюються, що обмежує застосування способу НВЧ-оброблення.

Інфрачервона пастеризація. Інфрачервоне (ІЧ) випромінювання знайшло широке застосування як в технологічних (термічних) процесах, так і для виконання кількісних та якісних хімічних аналізів.

Потік інфрачервоного випромінення при взаємодії з матеріалом перетворюється в теплоту.

Поглинання ІЧ-променів харчовими продуктами вибіркове, тобто залежить від їх оптичних властивостей та довжини хвилі випромінення. При взаємодії з об'єктом оброблення потік ІЧ-випромінення проходить ряд перетворень: одна його частина відбивається від поверхні об'єкта; друга - поглинається об'єктом, а третя - "пронизується" випроміненням.

Джерелом ІЧ-хвиль, які використовуються в промислових установках, є електричні ІЧ-лампи та керамічні випромінюючі блоки. Залежно від довжини хвилі випромінювачі поділяють на світлі та темні. До світлих відносять такі, в спектрі яких лежить ділянка видимих променів.

Особлива відмінність радіаційного підведення теплоти полягає у прямолінійному розповсюдженні випромінення. У зв'язку з цим при розміщенні випромінювачів в установках для ІЧ-оброблення харчових продуктів необхідно враховувати їх геометричні розміри та фізико-хімічні властивості, а також особливості технологічного процесу. Принципові схеми можливого взаємного розташування випромінювачів 3 та оброблюваного продукта 2 подано на рис. 10.17.

Двохстороннє опромінення продуктів найбільш ефективне для оброблення продуктів прямокутної форми в тонкому шарі (рис 10.17, а). Для продуктів з високою поглинаючою здатністю ІЧ-спектру променів горизонтальний конвеєр виготовляють з суцільної металевої стрічки, яка нагрівається і передає теплоту продукту (рис 10.17, б). Найефективніше оброблення досягається при одночасному опроміненні продукту зі всіх сторін (рис.10.17, в).

Розташування випромнювачів з чотирьох сторін під кутом 45° (рис 10.17, г) призводить до збільшення втрат енергії за рахунок часткового відбиття їх з поверхні продукту, в той час як шорстковатість поверхні продукту знижує ці витрата за рахунок багаторазового відбиття. При обробленні продуктів, що мають форму напівкола, випромінювачі розташовують по формі виробу (рис 10.17, д).

Продукт можна розташовувати між випромінювачем та відбиваючим екраном (рис 10.17, е). Обертання продукту навколо своєї осі дозволяє досягти рівномірного прогрівання.

Автомат для виробництва ковбасних виробів без оболонки (рис.10.18) складається із корпусу 6, бункера 1, ротаційного насосу 2, формувального механізму 4, термічної камери 7.

Ковбасні вироби після формувального пристрою 4 за допомогою конвеєра, який складається з двох робочих ланцюгів, з'єднаних тонкими металевими прутами, направляються в теплову камеру 7. Теплове оброблення виробів проводиться електромагнітними хвилями ІЧ-частотного діапазону Ковбасні батони розташовують на конвейєрі в двох-, трьохрядному чи поперечному положенні.

У камері 7 на спеціальних направляючих під кутом 45° до площини конвеєра розташовані вісім ІЧ-ламп з рефлекторами, що дозволяють отримувати 14 промені з довжиною хвилі 1,4 мкм та густиною теплового потоку 1,35 Вт/см2. Камера з'єднана з вентиляційною системою.

Обсмажування ковбасних виробів проводять при швидкості руху конвеєра 0,45 - 0,48 м/с, температурі повітря, що відводиться 200-240°С.

|

Тривалість обсмажування складає 3,5 хв. Температура в центрі продукту при такому обробленні досягає 70°С.

Обладнання для ультрафіолетового опромінення. У харчовій промисловості ультрафіолетове (УФ) опромінення застосовується для зниження загальної забрудненості мікроорганізмами харчових продуктів - м'яса, молока, у технології збереження та перероблення зернових культур, комбікормів, у виноробстві, пивоварінні, у хлібопекарській промисловості та для знезаражування пакувальних матеріалів, повітря, води, приготування різних стерильних середовищ і розчинів.

УФ промені - невидима частина світлових променів з довжиною хвилі 60-400 мкм. Особливістю УФ променів є їх здатність викликати в опромінюваному продукті хімічні зміни, тобто фотохімічний ефект, достатньо виражений за довжини хвилі менше 290 мкм. Виникнення фотохімічного ефекту в клітинах мікроорганізмів і вірусів за відповідних умов може супроводжуватись їх інактивацією і відмиранням. Найбільш ефективну дію на мікроорганізми мають промені з довжиною хвилі 255-280 мкм. Коротші хвилі добре поглинаються повітрям і їх дія дає бажаний ефект лише на дуже невеликих відстанях. До того ж під дією цих променів утворюється у великих кількостях озон, який хоч і знешкоджує мікроби, але одночасно спричиняє часто небажану дію на продукти.

Під дією УФ променів мікроорганізми відмирають лише у поверхневому шарі продукту, глибина якого не перевищує 0,1 мм. У зв'язку з обмеженою проникною здатністю УФ променів на режим опромінення суттєво впливає характер поверхні продукту. Шорсткість, найменші нерівності добре захищають спори і клітини від дії УФ променів.

Як джерело УФ променів використовують спеціальні ртутні лампи, принцип дії яких полягає у тому, що пари ртуті під дією електричного струму випромінюють яскраве зеленувате світло, збагачене на УФП проміння. Скляні оболонки виготовляють кварцеві та увіолеві (табл. 10.8). Увіолеве скло має підвищену проникність в УФ-зоні спектра завдяки відсутності у ньому оксидів Fe203,V203 і сульфідів важких металів.

Електричний розряд у бактерицидній лампі виникає у парах ртуті за низького тиску.

Для прискорення вмикання лампи до парів ртуті додається невелика кількість аргону. Використовують лампи двох типів: ртутно-кварцеві високого тиску і аргоно-ртутні низького тиску.

Ртутно-кварцеві лампи високого тиску (0,05...1,1МПа) випромінюють світло у широкому діапазоні інфрачервоної, видимої і УФ-частин спектра. Це є серйозним недоліком, тому ККД їх не перевищує 5 %.

Аргоно-ртутні лампи низького тиску (0,4...0,5 кПа) випромінюють світло, значна частина якого має максимальну бактерицидну дію. Довжина хвилі у них 253,7 нм. Внаслідок цього ККД цих ламп становить 11%.

Використовують два основних типи апаратів для оброблення: із зануреними і незануреними джерелами УФ-опромінення. Перші мають більш високий коефіцієнт використання потужносгі, але конструктивно вони складніші.

На рис. 10.19 показано установку для стерилізації рідких харчових продуктів (соків, молока) УФ-променями. Установка складається з приймальної ємності 1, трубопроводу 2, колекгора 3, пластини 4, УФ-ламп 5, встановлених в бокових частинах корпусу установки 6. Оброблюваний продукт з ємкості 1 по трубопроводу 2 через колектор 3 поступає на робочу пластину 4. Форма пластини має ребристу форму, що дозволяє отримувати рівномірну тонку плівку товщиною 2,0-2,5 мм. Оброблення харчової рідини проводять УФ-лампами 5, які змонтовані в окремі секції. Ширина установки визначається довжиною встановлюваних ламп. Кількість ламп в секції визначається необхідною дозою УФ-опромінення. Зокрема, оброблення молока УФ- лампами ДБ-30 підвищує вміст вітаміну Д3 в 40-100 раз.

Таблиця 10.8

Параметри бактерицидних УФ-ламп

|

з інтенсивністю опромінення до 80 Вт/см2. Причому, доза 250 мВт/см2 знижує кількість бактерій на три порядки при тривалості оброблення матеріалу протягом 10 с.

Слід зазначити, що практичне застосування УФ-оброблення харчових рідин має ряд обмежень. Найістотнішим із цих обмежень є відносно високе питоме поглинання енергії УФ хвиль, внаслідок чого ефективним є оброблення тільки поверхневого шару технологічних потоків рідин (особливо сильними УФ-фільтрами є жири). Для усунення цього недоліку перспективним є комбіноване оброблення рідин, при застосуванні якого використання додаткового фізичного впливу дозволило б досягти як додаткового бактерицидного ефекіу, так і постійного оновлення поверхневого шару оброблюваної рідини, який перебуває у контакті з УФ-хвилями.. Оброблення пружними хвилями.

Акустичні поля знайшли широке застосування в харчовій промисловості для інтенсифікації процесів емульгування, гідрогенізації соняшникової олії та гідратації рослинних олій, технології перероблення зернових матеріалів, технології приготування фруктових та овочевих соків, кристалізації молочного жиру тощо.

|

При здійсненні технологічних процесів у полях потужних пружних хвиль використовують різну техніку генерацїї цих хвиль: магнітнострікційні електромеханічні перетворювачі з концентраторами, сирени, УЗ сопла тощо. Вибір джерела залежить як від потужності, технологічних, конструктивних показників процесу, так і від вимог до частотних характеристик оброблення.

УЗ здатний переносити значну кількість енергії: від кількох до десятків ват на 1 см2 випромінювальної поверхні. Використання фокусувальних систем дає можливість сконцентрувати в центральній частині фокальної УЗ-плями велику енергію порядку кВт/см2.

Існує багато конструкцій УЗ-установок, у яких робочим елементом для генерування пружних коливань є магнітостриктор. Одну з типових конструкцій наведено на рис.10.20. У даній установці використано комбінований влив (УЗ та УФ), що дозволяє поряд з диспергуванням одержати стерилізаційний ефект оброблення.

УЗ-установка для диспергування харчових продуктів складається з корпусу 1,2, в якому знаходиться акустична ванна 3, електромеханічні перетворювачі 4 та трубопровід 5 для підведення та відведення продукту. Магнітострикційні випромінювачі дозволяють одержувати робочу частоту в діапазоні 44+4,4 кГц, а інтенсивність випромінювання могла досягати 1,2 Вт/см2.

Установки для магнітного оброблення харчових продуктів. З технологічною метою магнітні поля використовуються в основному для:

- омагнічення води (процес зниження жорсткості) та водяних розчинів;

- впливу на біологічні об'єкти.

Як правило, значення індукції магнітного поля знаходяться в межах 0,2-5,0 Тл, а градієнту -50-1000Тл/м.

Для магнітного оброблення харчових продуктів застосовують два типи установок - з електромагнітами та комутуючими магнітними пристроями.

Одну з типових конструкцій установки із електромагнітами наведено на рис. 10.21.

Він складається з корпусу 1, який виготовлений з стальної труби, всередині якої розміщено електромагнітну систему, яка включає декілька намагнічувалиих котушок 2, полюсних кілець 3 та серцевини 4. Діелектричний кожух електромагніта з одного боку закритий конусною гайкою 7, а з другого за допомогою фланця 13 закріплюється до корпусу. Робоча рідина проходить в апараті через щілину 8, що утворюється між корпусом установки та електромагнітом, перегинає магнітні поля і обробляється. Швидкість руху рідини в апараті встановлюється в межах 1-3 м/с.

Номінальну напругу для цих апаратів встановлюють з розрахунку вмісту солей. Так, при обробленні води із загальним вмістом солі до 300 мг/л та загальної твердосгі 3 напруженість магнітного поля складає 24 кА/м, напруга -12 В; при загальному вмісгі солі до 600 мг/л та твердості 8 - напруженість магнітного поля 48 кА/м, напруга 24В.

|

Для "холодної" пастеризації харчових продуктів, розфасованих у герметично закупорену тару з немагнітного матеріалу, використовують магнітно-імпульсні установки (МГУ) з частотою заповнення магнітних імпульсів до 130кГц та напруженістю 1-5Тл (табл.10.9).

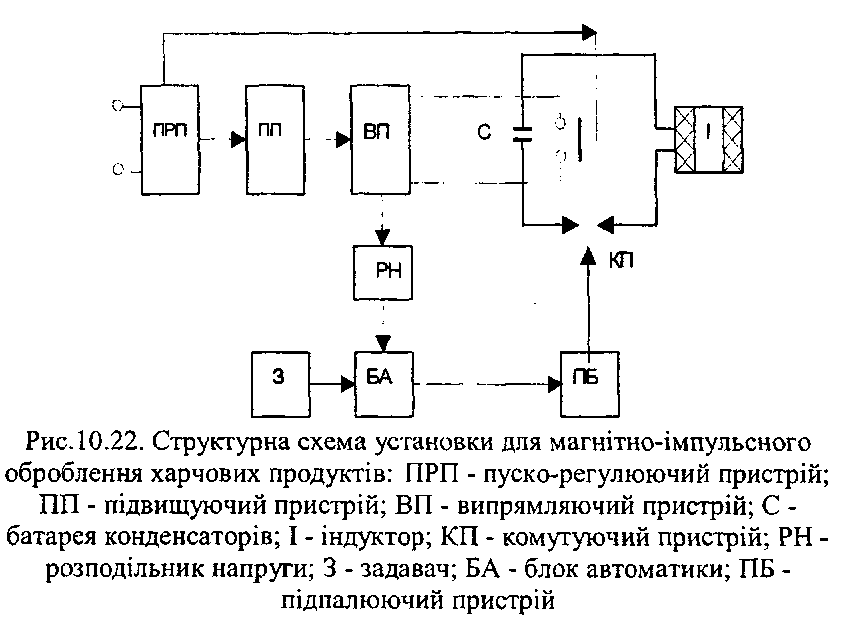

МГУ складаються з таких основних елементів: індуктора, ємнісного накопичувача, зарядного пристрою, що включає підвищувальний та випрямний блоки, блока автоматики, комутувального пристрою, задавача, блока підпалювання, пускорегулювального пристрою, розподільника напруги, корогкозамикача (рис. 10.22).

МГУ працює наступним чином. Попередньо заряджений потужний ємнісний накопичувач при подаванні підпалюючого імпульса на керувальний розрядник розряджується на погоджувальний пристрій та індуктор. Зарядна напруга накопичувача регулюється блоком автоматики. Використання погоджувального пристрою, що являє собою трансформатор струму спеціальної конструкції, дозволяє підвищувати величину розрядного струму в робочій зоні індуктора і, відповідно, - магнітного поля.

При розраді ємнісного накопичувача на індуктор, в активній зоні якого розміщено оброблюваний об'єкт в діамагнітній герметично закупореній тарі, в останньому індукуються вихрові струми та сильне магнітне поле.

Для розрахунку основних параметрів магнітно-імпульсного оброблення можна використати наступні формули:

|

Таблиця 10.9

Основні параметри М1У-5

| № | Найменування параметрів | Одиниці | Значення | Граничне |

| п/п | виміру | відхилення,% | ||

| Номінальна накопичувана енергія | кДж | 5,3 | ±10 | |

| Номінальна вихідна напруга, не більше | кВ | ±5 | ||

| Кількість конденсаторів | Шт | - | ||

| Ємність конденсатора | мкФ | - | ||

| Власна частота розрядного контура установки | кГц | ±10 | ||

| Величина пускового струму протягом 2с, не більше | А | ± 10 | ||

| Напруга мережі | В | |||

| Частота струму мережі | Гц | ±1 | ||

| Кількість фаз мережі | - | - | ||

| Власна індуктивність | кВА | - | ||

| Тривалість зараджування накопичувача до номінальної напруги, не більше | С | ±5 | ||

| Діапазон регулювання енергії на накопичувачах (15 дискретних значень) | кДж | 1...5 | ||

| Ресурс розрядника, число розрядів, не більше | 106 |

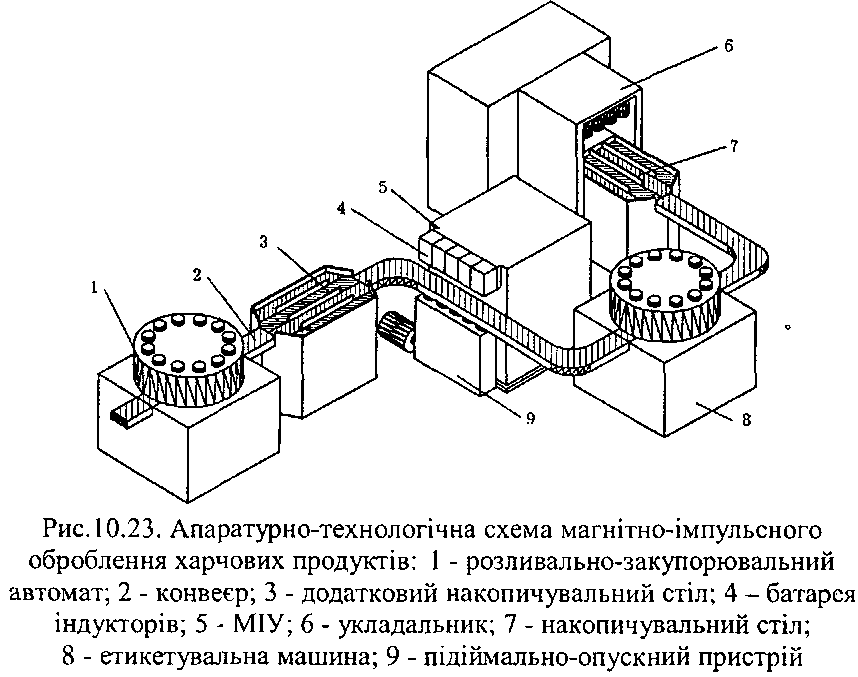

На рис. 10.23 подано схему магнітно-імпульсного оброблення рідких харчових продуктів, розфасованих в герметичну тару, яка включала в себе розливально-закупорювальний автомат 1, систему конвеєрів 2, додатковий накопичуваний стіл 3, підіймально-опускний пристрій 9 (пристрій подачі), батарею індукторів 4, МІУ 5, автомат укладання пляшок у тару 6, накопичуваний стіл 7, етикетувальну машину 8.

|

Залежно від продуктивності та технологічних параметрів оброблення батарея індукторів 4 складається з певної кількості індукторів. При цьому одним імпульсом здійснюється оброблення одночасно кількох пляшок.

Магнітно-імпульсне оброблення закоркованого у пляшках харчового продукту здійснювали таким чином.

Після заповнення продуктом та закорковуваная у розливально-закупорювальному автоматі 1 пляшки за допомогою конвеєра 2 надходили на додатковий накопичуваний стіл 3, що слугував буферною місткістю для формування "пакетів" з кількох пляшок для магнітно-імпульсного оброблення. Сформований "пакет" з пляшок надходить на підіймально-опускний пристрій 9, за допомогою якого пляшки опинялись у робочій зоні батареї індукторів 4. Після здійснення магнітно-імпульсного оброблення імпульсом, сформованим МІУ 5, пляшки за допомогою підіймально-опускного пристрою 9 виводили з робочої зони батареї індукторів 4 та подавали на систему конвеєрів 2 для транспортування в робочі зони етикетувальної машини 8 та за допомогою накопичуваного столу 7 - в автомат укладання пляшок у тару 6.

Установки для оброблення харчових продуктів електричними полями.

Оброблення харчових продуктів електричними полями має універсальний характер, оскільки до складу кожного продукту входять електрично заряджені частинки, які впливають як на внутрішньо-,так ізовнішньоклітинні обмінні пфоцеси. Знак і величина заряду як частинок, так і клітин, визначається напрямком і швидкістю їх руху в зовнішньому постійному електричному полі.

У структурі клітин мікроорганізмів поряд з негативно зарадженими колоїдними частинками містяться магнетіт або діа- та парамагнітні речовини. Це певною мірою пояснює наявність у мікроорганізмів високої магнітної чутливості, яка в середньому перебуває в межах—(0,167...0,515) 10-6.

Практичне значення при виробництві рідких харчових продуктів подовженого терміну зберігання із збереженням їх харчо-смакових властивостей є їх оброблення високовольтними постійними електричними полями в безконтактному режимі.

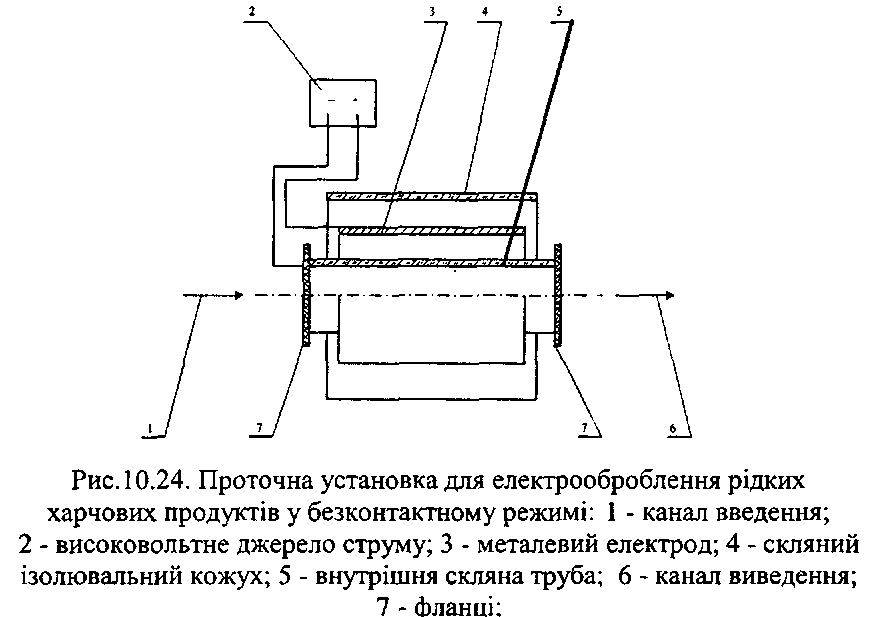

Конструкція установки для високовольтного елекгрооброблення рідких харчових продуктів зображена на рис. 10.24. Потік оброблюваного харчового продукту (від'ємний електрод) через канал введення 1 потрапляє у скляну трубу 5 (робочу зону установки), пройшовши яку, через канал виведення 6 подається на наступні технологічні операції. На одній осі зі скляною трубою 5 за допомогою діелектричних фланців 7 закріплено циліндричний металевий плюсовий електрод 3 та зовнішній скляний циліндричний ізолювальний кожух 4. Підключені до електрода 3 електричні комунікації через отвір у фланці 7 виводились за межі установки для увімкнення у високовольтне джерело струму 2.

|

Оброблення здійснюють при швидкості руху продукту в діапазоні 0,04-0,2 м/с при напруженості електричного поля в діапазоні 0,25-2,5 кВ/см. Використання такого способу оброблення дозволяє знизити концентрацію мікроорганізмів у продукті на 1,5-2 порядки та збільшити швидкість фільтрації в 1,5-2 рази.

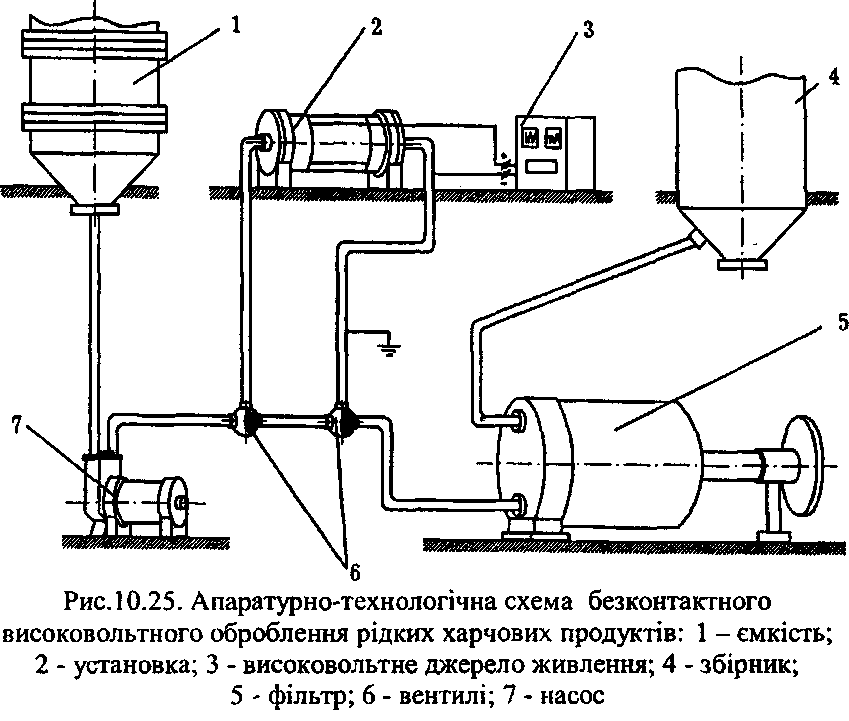

Принципова схема оброблення рідких харчових продуктів включає в себе ємність 1, систему трубопроводів, збірник 4, фільтр 5, насос 7, проточну установку 2, високовольтне джерело живлення 3 (рис. 10.25).

Безконтактне високовольтне електрооброблення продукту здійснюють таким чином.

Після перевірки заземлення на електроди установки 2 подається напруга від високовольтного джерела живлення 3, після чого відкривається вентиль 6. Після електрооброблення у проточній установці 2 продукт направляється в фільтр 5 на операцію фільтрації, після виконання якої він поступає в збірник 4 та на наступні технологічні операції.

|

Обладнання, в якому використовується теплова дія електричного струму промислової частоти.

Для нагрівання харчових продуктів використовують два типи електронагрівання: прямий та непрямий.

При прямому нагріванні продукт включається безпосередньо в електричний ланцюг. При цьому користуються струмом змінної частоти для запобігання небажаного явища електролізу.

Електроконтактне нагрівання використовують для розмороження (дефростації) напівфабрикатів, нагрівання водяно-борошняних виробів та випікання безскоринкових виробів.

Для оброблення плодів, ягід, овочів перед пресуванням, бурякової стружки перед екстракцією використовують електроплазмоліз, який руйнує оболонку клітини паренхімної тканини. Іншими словами, відбувається денатурація білка протоплазми клітини, в результаті якої цілісність клітковихстінок порушується. Це покращує виділення соку при пресуванні та дозволяє швидше дифундувати розчиненим речовинам з клітинного соку в екстрагент.

В умовах непрямого нагрівання теплота, виділена нагрівальним елементом, передається продукту шляхом теплопровідності, конвекцією або випромінюванням. Для ведення процесу використовують спеціальні електротермічні установки. Наприклад, в хлібопекарній та кондитерській промисловості використовують печі з електронагріванням, установча потужність яких досягає 150 кВт і більше. У виноробній промисловості установки з електричним нагріванням застосовуються для пастеризації.

Нагрівані бувають відкриті рамкові - ніхромовий провід, натягнутий між ізоляторами, або закриті - спіраль прикріплена до трубки або керамічного стержня. Більш зручні трубчасті єлектронагрівачі.

Електронагрівачі серії ТЕН виготовляють різної конфігурації, їх споживча потужність від 0,4 до 5 кВт. ТЕНи використовують для нагрівання повітря в печах, олії та харчових жирів до температури 250-300°С. Електронагрівачі серійНВСтаНВСЖ використовують для нагрівання повітря в печах, сушильних шафах, калориферах тощо до температури 400 - 600°С.

У даний час досить перспективним є використання високотемпературних кварцових випромінювачів інфрачервоного нагрівання.

Наведені приклади нагрівачів та охолод жувачів не охоплюють всього різноманіття теплообмінників, що використовуються в харчовій промисловості. При необхідності, з конструкціями інших теплообмінних апаратів можна ознойомитись в підручниках технологічного обладнання відповідних галузей харчової промисловості.

7. Обладнання для випарювання, згущення та кристалізації харчових продуктів

Суть процесу випарювання полягає в фазовому переході розчинника під час кипіння із рідкого стану в паровий.

У харчовій промисловості розрізняють різні методи випарювання. Перший - це випарювання з одноразовим використанням тепла: під тиском, під вакуумом, періодичної та напівперіодичної дії в одиничному апараті. Другий - це випарювання з багаторазовим використанням теплоти: з ступінчастим використанням теплота, з термокомпресором.

За способом підведення теплоти процеси випарювання поділяють на дві групи:

- випарювання при передаванні теплоти від теплоносія через стінку. У цьому разі теплоносієм може бути гарячий газ або водяна пара;

- випарювання при безпосередньому контакті теплоносія з випарюваним розчином. У цьому випадку можна застосовувати метод заглибленого горіння, коли горючі гази спалюють безпосередньо в рідині, в яку занурюють газові пальники.

В окремих випадках під час випарювання розчинів в концентрованому розчині генеруються та нарощуються кристали розчиненої речовини (сіль, цукор). Таке випарювання називається випарюванням з кристалізацією.

Процес пароутворення до настання моменту кипіння називається випаровуванням.

Процес утворення пари під час кипіння називається випарюванням. Самовипаровування - це процес, що від бувається зарахуноктеплоги, яка міститься в самій рідині. Якщо гаряча рідина певної температури надходить в простір, де тиск такий, за якого рідина кипить при нижчій температурі, то надлишкова теплота рідини витратиться на її випаровування.

Основні вимоги до випарних апаратів аналогічні до тих, що наведені для теплообмінників.

Для інтенсивного теплообміну в випарних апаратах необхідно створити якомога більшу швидкість циркуляції, забезпечити надійний відвід конденсату і несковденсованих парів з нагрівної камери, а також рівномірний розподіл теплоносія в нагрівній камері і оптимальний рівень киплячої рідини та надійний відвід вторинної пари.

|

Одиничні випарні апарати періодичної і напівперіодичної дії використовуються в кондитерський, консервній та інших галузях харчової промисловості. У цукровій промисловості використовуються вакуум- апарати періодичної дії для уварювання цукрових утфелів.

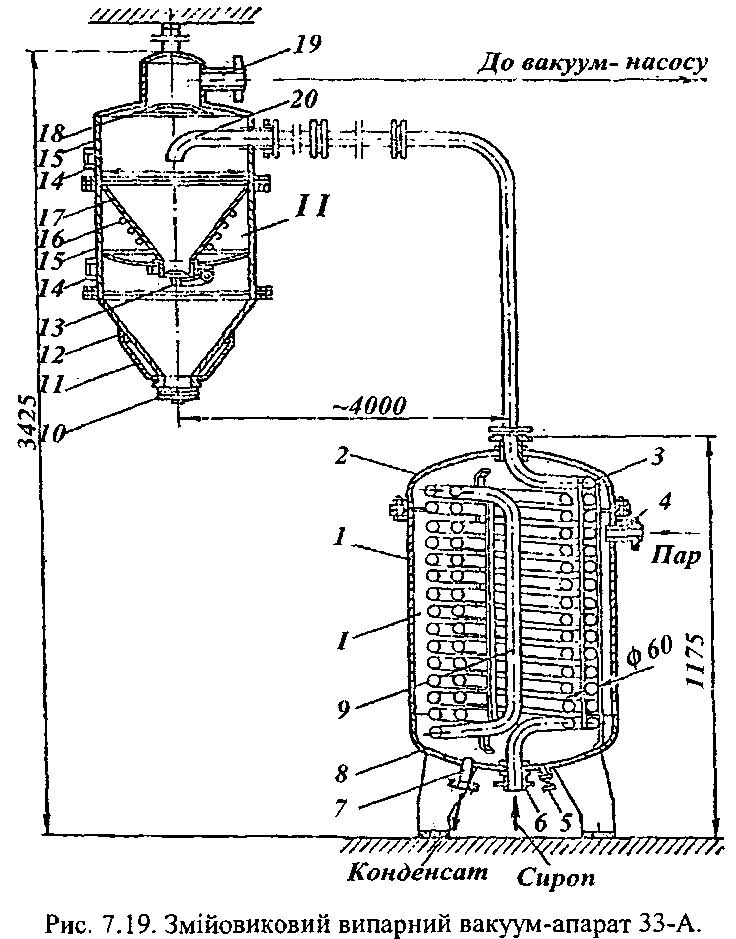

Випарні апарати безперервної дії використовуються як поодинокі так і в складі багатокорпусних випарних установок. Серед поодиноких прикладом може служити уніфікований змійовиковий вакуум-апарат 33-А (рис. 7.19), призначений для безперервного уварювання карамельної маси. Він має нагрівну частину І та випарювальну вакуум-камеру II. Змійовикова поверхня теплообміну нагрівної частини апарату змонтована всередині корпусу 1 з привареним дном 8 та кришкою 2 і виконана у вигляді двох змійовиків З, розташованих один всередині другого і з'єднаних послідовно за допомогою труби 9. Зовнішня поверхня змійовиків обмивається нагрівною парою. Карамельна маса рухається всередині змійовика знизу вгору і нагрівається до кипіння. Далі кипляча маса через сопло 20 подається у випарювальну вакуум-камеру і збирається в конічному збірнику 17. Вторинна пара через патрубок 19 відводиться через сепаратор-ловушку (на рисунку не зображена) до конденсатора. Якщо уварювання карамельної маси відбувається безперервно, то вивантаження апарату здійснюється періодично. Для цього нижній збірник 12 з'єднують з вакуум-лінією, вирівнюють тиск у нижньому і верхньому збірниках. Після цього клапан 13 відкривають і карамельна маса перетікає в нижній збірник. Після повного спорожнення верхнього збірника клапан 13 закривають, з'єднують нижній збірник з атмосферою і відкривають розвантажувальний клапан 10. Дно конічних збірників підігрівається змійовиком 16 тарубашкою 11.

У цукровій промисловості багатокорпусні випарні установки оснащені випарними апаратами безперервної дії, які можуть бути циркуляційними, однопрохідними та прямотечійно-плівковими.

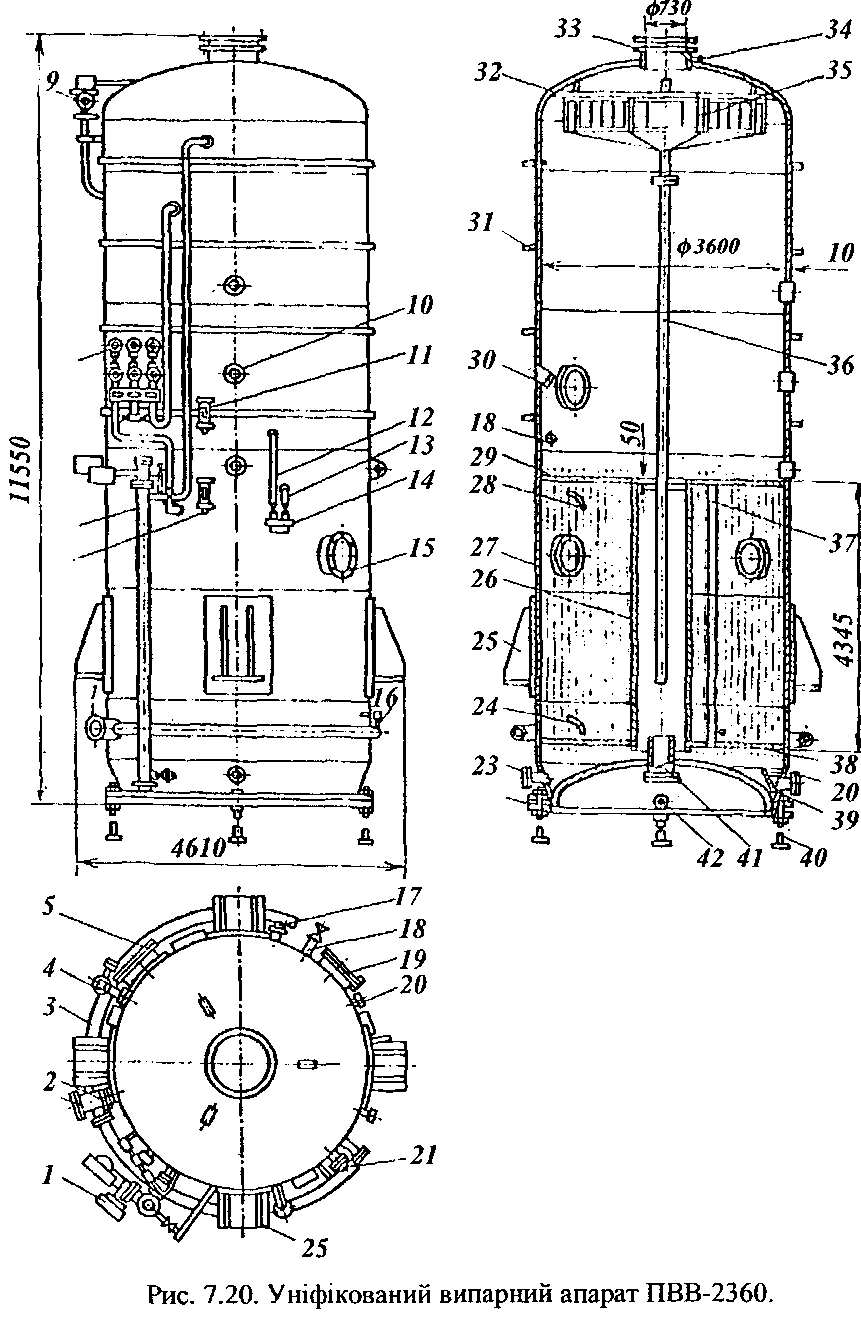

Уніфіковані циркуляційні апарати типу ПВВ мають площу поверхні нагрівання 1000,11800,1500,1800,2120 і2360м2. Апарат ПВВ-2360(рис. 720) являє собою стальний циліндричний корпус 27 до якого кріпиться сферична кришка 32 та дно 22. Парова камера розташована в нижній частині апарату, обмежена плоскими горизонтальними трубними решітками 29 і 3 8 привареними до корпусу, завальцьованими трубками 3 7 діаметром 33 х 1,5 мм.

У центрі парової камери розміщена циркуляційна труба 26. Патрубки 5 і 15 призначені для підводу нагрівної пари, 2,17 і 21 для відведення конденсату в загальний колектор 3 з вихідним патрубком 1, вказувачем 16 рівня конденсату, два патрубки 24 - для відведення важких несконденсованих газів і два патрубки 28 для відведення легких несконденсованих газів.

Для забезпечення роботи апарату під тиском чи при розрідженні надсокова камера має кільця жорсткості 31.

У верхній частині надсокової камери закріплений сепаратор 35 для відокремлення від вторинної пари крапель соку, які відводяться із сепаратора по трубі 36 в циркуляційну трубу. Для візуального спостереження рівня соку в апараті встановлені оглядові стікла 10 та похилий патрубок 30 з вмонтованою лампою для освітлення надсокового простору. Контроль рівня соку здійснюється пристроєм 7. Апарат має сигнальні запобіжні клапани 4 на паровій і 9 на надсоковій камерах, а також термометри 6 і 11 та манометри 8 для контролю за температурою і тиском у цих камерах.

Три патрубки 20 призначені для подачі соку в апарат. На шляху входу соку стоять відбійні щитки 39 для запобігання змішуванню соків, які поступають і виходять з апарата. З цією метою патрубок 41 відведення соку з апарата, входить верхнім краєм в циркуляційну трубу. Патрубки 33 призначені для виходу вторинної пари, 34 - для виходу повітря, 23 і 42 - для зливання соку при спорожненні апарату, 18 - для підводу реагентів при хімічному очищенні кип'ятильних трубок і води при гідравлічному випробуванні апарата.

|

Апарат має лаз 19, опорні лапи 25. Для гасіння піни передбачена масельниця 14 з трубками 13 і 12, які відповідно з'єднані з паровою і соковою камерами. У чотирьох отворах фланцевого з'єднання дна установлені стержні 40 з різьбою для зручного і безпечного зняття днища.

Сік подається в апарат по патрубках 2 в підтрубний простір. За рахунок

різниці густини надсокової суміші в кип'ятильних трубках і соку в циркуляційній трубі, він циркулює. Вторинна пара з апарату виходить патрубком 33, пройшовши сепаратор 35.

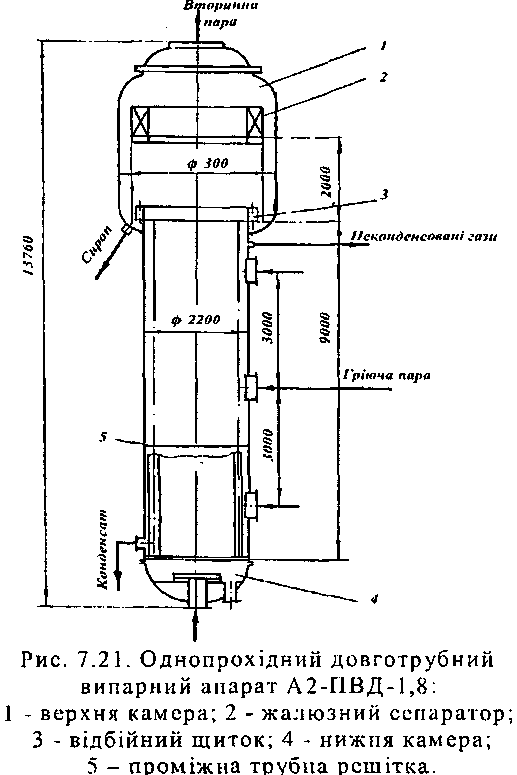

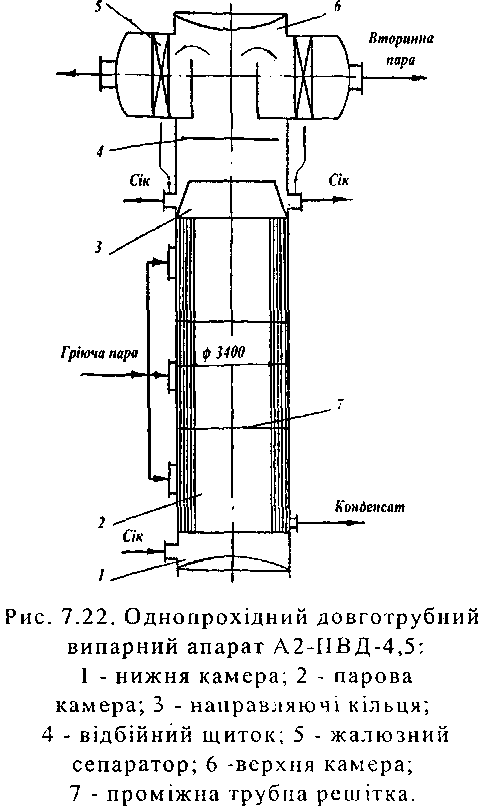

На рис. 7.21 та 7.22 показані схеми однопрохідних

довготрубних випарних апаратів А2-ПВД-1,8 та А2- ПВД-4,5, які створені КТІХПом (УДУХТ) разом зі Смілянською філією УкрНДІхарчомаша.

Однопрохідні випарні апарати мають на 8 -10% вищий коефіцієнт теплопередачі в порівнянні з випарними апаратами з багаторазовою циркуляцією. Робоча довжина труб 8,8 м, діаметр 33x1,5 мм, площа поверхні нагрівання в апараті А2-ПРДВ-1,8 -1800 м 2, в А2-ПДВ-4,5 - 4500 м 2 • Час перебування соку в цих апаратах не перевищує 5 хвилин.

Прямотечійний плівковийапарат ВАПП - 1250 (рис. 7.23), розроблений ВНДІЦП, має вищі теплотехнічні показники в порівнянні з апаратами природної циркуляції.

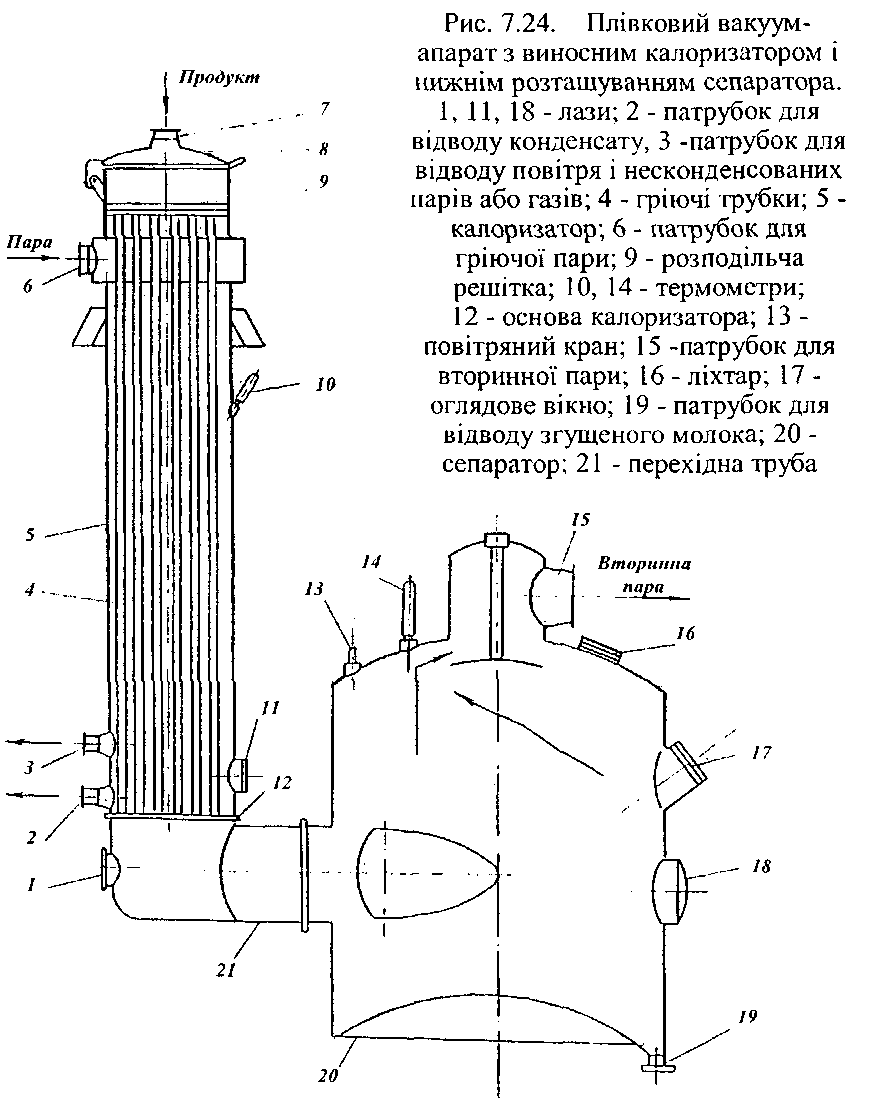

Випарні апарати плівкового типу застосовуються і в інших галузях харчової

промисловості, наприклад, ними оснащені випарні установки для отримання згущеного молока.

На рис. 7.24 представлено плівковий вакуум-апарат з виносним калоризатором та нижнім розташуванням сепаратора. Калоризатор має пучок вертикальних трубок по їх внутрішній поверхні яких рухається продукт у вигляді стікаючої плівки. Утворена вторинна пара рухається в центральній частині трубок.

Плівковий режим течії забезпечує високі показники інтенсивності теплообміну.

Багатокорпусні випарні установки. Вторинна пара, що

утворюється у випарному апараті, за вмістом теплоти майже рівноцінна гріючій парі вищого тиску. При значних змінах тиску, наприклад, від 0,02 МПа до 0,5 МПа, тобто в 25 разів, повний тепловміст змінюється лише на 5,4%, а прихована теплота випарювання на 10,6%. Це й привело до ідеї вторинного використання пари і створення багатокорпусних випарних установок. У харчовій промисловості такі установки широко використовуються для випарювання цукрових розчинів, для згущення молока, томатного концентрату, отримання глюкозних сиропів тощо.

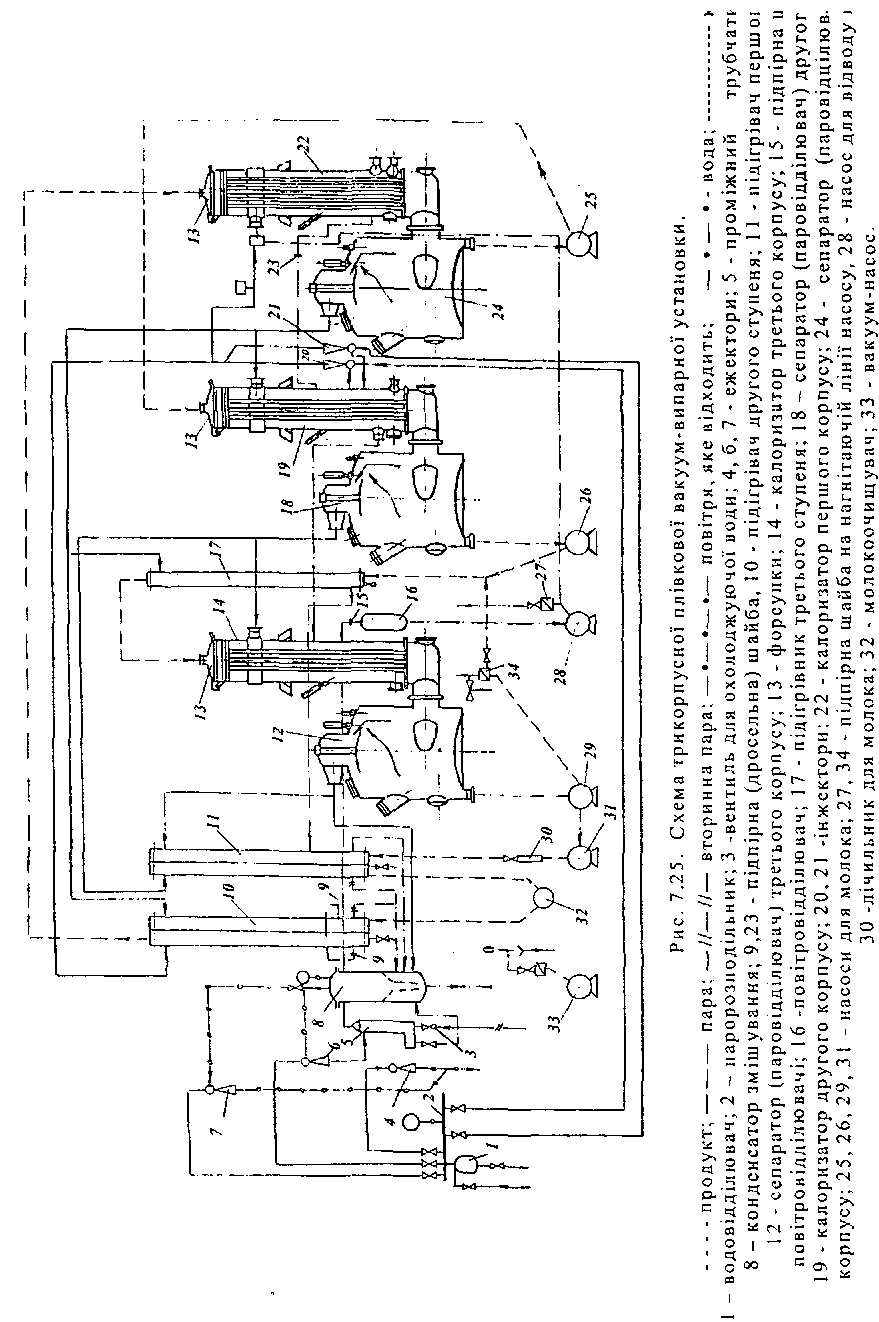

|

Схема трьохкорпусної плівкової вакуум-випарної установки для згущення цільного та знежиреного молока подана на рис.7.25. Принцип дії полягає в тому, що молоко насосом 31 подається через лічильник 30 в двохсекційний трубчатий підігрівач першого ступеня 11, перша секція якого нагрівається вторинною парою, якапоступає із сепаратора 12, друга секція - вторинною парою, якапоступає із сепаратора 18 другого корпусу. Підігріте молоко виходить з підігрівана першого ступеня і направляється на молокоочищувач 32, потім в двохсекційний підігрівач 40 другого ступеня.Перша секція цього підігрівана нагрівається вторинною парою, яка поступає із сепаратора 24, друга - інжектованою парою. Нагріте молоко надходить в калоризатор 22, у міжтрубний простір якого направляється пара інжекторів 20 і 21. Рух нагрівної пари і продукту в калоризаторі прямотечійний. У калоризаторі всіх корпусів продукт подається через форсунки 13. Молоко рівномірно розподіляється по трубках калоризатора завдяки перфорованим перегородкам у верхній частині калоризаторів. Киплячий продукт тонким шаром стікає в нижню частину калоризатора і переходить в сепаратор 24. Звідси продукт насосом 25 направляється в калоризатор 19, де нагрівається вторинною парою, що поступає із сепаратора 24. Із міжтрубного простору калоризатора 19 частина вторинної пари забирається на інжектори 20 і 21.

Із калоризатора 19 молоко переходить у сепаратор 18 і насосом 26 направляється в підігрівач 17, який нагрівається вторинною парою, утвореною в сепараторі 24.

Після підігрівана 17, молоко спочатку надходить в калоризатор 14, а потім в сепаратор 12. Готовий згущений продукт із сепаратора 12 відводиться безперервно насосом 29, на нагнітаючому патрубку якого розміщено дроселюючий вентиль 34 для повернення частини або всього згущеного молока в підігрівач 17.

|

Конденсат з калоризатору 22 надходить в калоризатор 19, а потім в калоризатор 14, звідки через повітровідділювач 16 відводиться насосом 28. На шляху конденсату встановлені підпірні шайби 9,23, які виконують роль

|

конденсатовідвідника. Підпірні шайби 15, 27 розташовані також на повітровідділювачі 16 та нагнітаючому патрубку насосу 28.Із повітровідділювача повітря і несконденсовані гази надходять у конденсатор змішування 8, а звідти відсмоктуються ежектором 6, пароповітряна суміш із якого надходить в проміжний конденсатор 5. Звідси вона відсмоктується ежектором 4 у зовнішнє середовище.

Охолоджуюча вода подається послідовно в конденсатори через вентиль

|

3, проходячи спочатку по трубах 5, а потім в розбризкуючі пристрої конденсатора 8.

Ежектор 7 є пусковим і під час роботи вимикається. В усі ежектори і інжектори гостра пара потрапляє із паророзподілювача 2, перед яким встановлений уловлювач води 1.

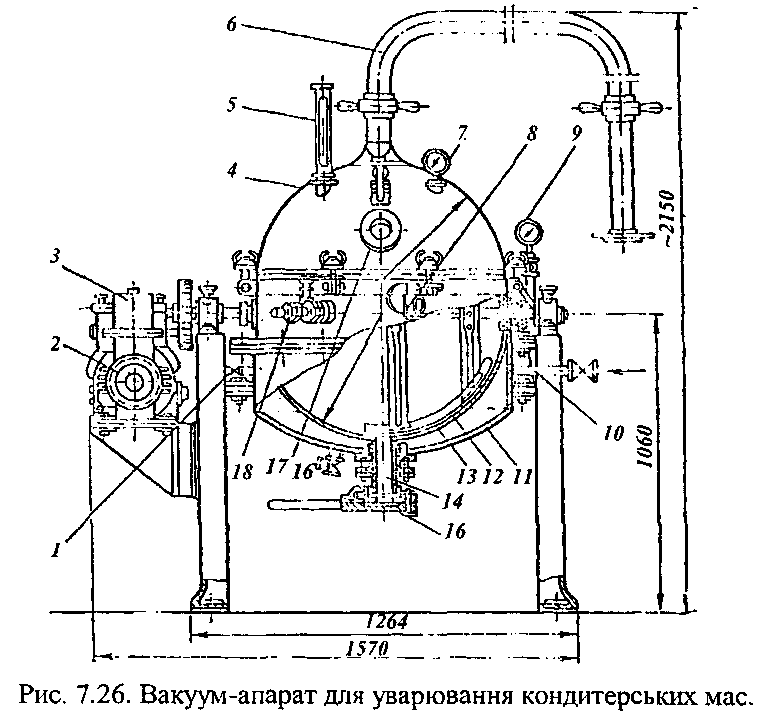

У кондитерській промисловості застосовують вакуум-апарат для уварювання начинки ємністю 50 л (рис. 7.26) з мішалкою. Він складається з внутрішньої мідної чаші 12, стальної парової оболонки 11, мідного ковшика 4. Нагрівна пара подається в оболонку згори, а конденсат відводиться знизу. На відводі нагрівної пари 10 встановлено манометр 9 та запобіжний клапан. Видалення повітря з оболонки і її продувка здійснюється через кран 1. Для контролю тиску і температури всередині апарату служать вакуум метр 7 та термометр 5. Вторинна пара відводиться через патрубок 6. Мішалка 13 приводиться в рух від електродвигуна 2 через редуктор 3. Апарат має кран 18 для завантаження продукту та патрубок 14 з затвором 15 для розвантаження продукту, оглядове вікно 17.

У цукровій промисловості використовують вакуум-апарати періодичної дії, процес випарювання супроводжується кристалізацією цукру.

Вакуум-апарат з механічним циркулятором А2-ПВР (рис.7.27) являє собою

|

апарат періодичної дії з підсиленою циркуляцією утфелю за допомогою механічного циркулятора.

Він складається з корпусу 5 з верхнім і нижнім конічним днищем та кришкою. У верхній частині розташований сепаратор 7, парова камера З знаходиться в нижній частині корпусу. До днища апарату прикріплено пристрій 1 для вивантаження утфелю з апарату, який керується двома пневмоциліндрами. До дна апарату прикріплено кільцевий колектор 17 з патрубками для рівномірної подачі продукту в апарат. У верхній частині апарату розташований затвор 14, через який відводиться вторинна пара. Керування затвором здійснюється за допомогою пневмоциліндра.

Всередині апарату знаходиться механічний циркулятор, виконаний у вигляді лопатевого мішального пристрою. Він складається із мішалки 2, розташованої на валу 4. Мішалка має знімні лопаті, які прикріплені до

|

ступиці за допомогою стяжних кришок.

Вал 4 закріплений у підшипниках ковзання і за допомогою муфти 6 з'єднується з валом приводу 11. Вал 11 закріплений в корпусі роликового радіально-упорного підшипника через сальникові ущільнення.

Привід має електродвигун 8 потужністю 22 кВт, клинопасову передачу 9 і циліндричний двоступеневий редуктор 10. Частота обертання валу циркулятора 8,1 с -1.

Для обслуговування приводу і верхнього підшипника передбачена площадка 13 з огородженням 12. До площадки кріпляться сходинки 15.

Апарат має патрубки 16, для подачі продукту; 17 - для відводення пари в нагрівну камеру; 18 - для відведення конденсату; 19 - для відведення несконденсованих газів.

Апарат комплектується засобами автоматичного контролю та управління процесом.

Прикладом безперервнодіючого випарного апарату, в якому випарювання супроводжується кристалізацією, може служити вакуум- апарат безперервної дії для уварювання і кристалізації цукрових утфелів системи КТІХП (рис. 7.28).

На основі досліджень, проведених в КТІХП, розроблена конструкція вакуум-апарату безперервної дії (ВАНД), яка складається із трьох структурних елементів: концентратора (КЦ), кристалогенератора (КГ) та камери росту кристалів (КРК).

Апарат являє собою вертикальний циліндричний корпус, в якому змонтовано концентратор 4, виконаний у вигляді кільцевого сегменту з трубчастою поверхнею нагрівання. Він герметично відокремлений від інших камер апарату, що дозволяє підтримувати в ньому тиск, незалежно від тиску в інших частинах апарату.

Кристалогенератор 7 також виконаний у вигляді кільцевого сегменту з трубчастою поверхнею нагрівання і своєю верхньою відкритою частиною з'єднаний з надутфельним простором КРК. Вилучення утфелю з КГ здійснюється через зливну трубу 8, положення якої по висоті регулюється пристроєм 6. Для повного спорожнення КГ в нижній його частині змонтована засувка.

Камера росту кристалів виконана у вигляді циліндричної ємності з трубчастою поверхнею нагрівання. За допомогою циліндричної 3 і радіальних 13 перегородок вона розділена на чотири секції: 1, II, III, IV. Киплячий утфель рухається послідовно по секціях і з останньої секції IV відводиться з апарату через розвантажувальний пристрій 12.

За сталого режиму апарат працює таким чином: цукровий розчин із збірника двома потоками § і § надходить в КЦ і КРК. В КЦ, завдяки підвищеному тиску, розчин згущується при температурі, яка перевищує температуру кристалоутворення на 10 -15°С,і по трубі 7 надходить в КГ.

В КГ розчин закипає, внаслідок зниження температури і вилучення частини розчинника самовипаровуванням, коефіцієнт пересичення його різко зростає, в камері КГ відбувається інтенсивне кристалоутворення. Необхідний вміст кристалів в утфелі в КГ регулюється числом циклів рециркуляції та часом перебування суспензії в камері КГ за рахунок перегріву розчину в КЦ та введеням пари в КГ.

Утфель із КГ безперервно надходить в І секцію КРК, куди також безперервно по трубі 5 надходить частина другого потоку цукрового розчину. Утфель переміщується із секції в секцію, уварюється і через

|

розвантажувальний пристрій 12 виходить із апарата. Управління роботою апарата автоматизоване.

Для охолодження утфелів у цукровому виробництві застосовують як горизонтальні, так і вертикальні кристалізатори з різними конструкціями поверхонь теплообміну.

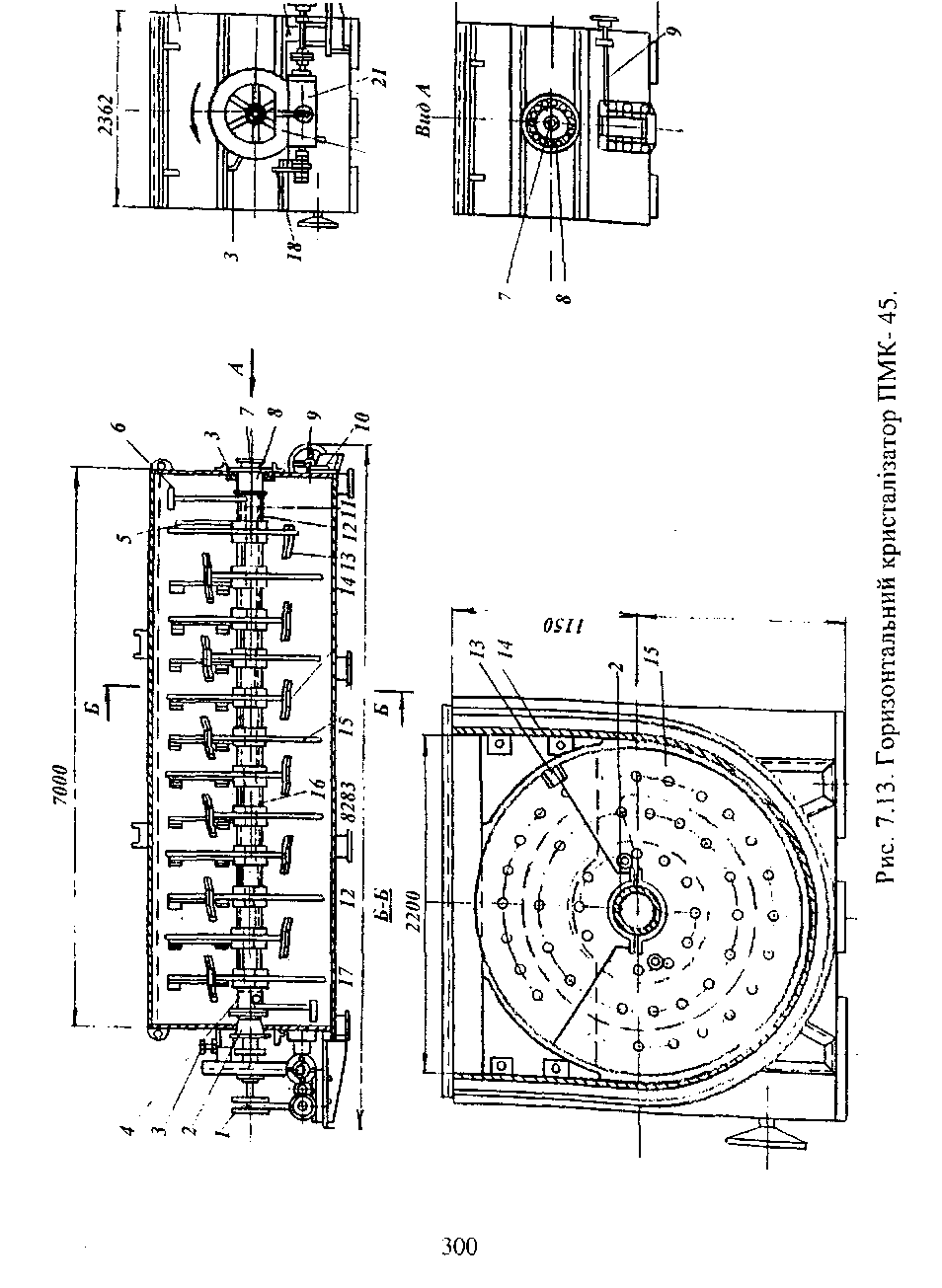

Горизонтальний кристалізатор ПМК - 45 (рис.7.13) має обертову поверхню теплообміну у вигляді тонких дисків. Кристалізатор має горизонтальний коритоподібний корпус 14, в якому в передньому 2 та задньому 8 підшипниках з частотою 0,011с (0,64 об/хв) обертається пустотілий вал 16. На кінцях валу всередині стоять заглушки 4 та 11. На валу закріплені дві перемішуючі лопаті 17 і 6 та дванадцять дискових елементів теплообміну 15 загальною площею поверхні 70 м.На дисках 15 закріплені перемішуючі лопаті 13. Диски з'єднані між собою зовнішніми перехідними патрубками 12 так, що вода проходить через них послідовно. Диски мають секторні вирізи і кожний наступний диск повернутий своїм вирізом на 180° по відношенню до попереднього. Це забезпечує прохід утфелю вздовж кристалізатора. У кінці кристалізатора, по ходу утфеля, змонтована перегородка 5, яка утворює випускову секцію. У ній, в боковій стінці корпусу, передбачено виріз, де монтується жолоб для переходу утфелю з одного кристалізатора в інший. Для остаточного спорожнення кристалізатора від утфелю, в нижній частині правої торцевої стінки встановлено шиберний розвантажувальний пристрій 10 з ручним рейковим механізмом 9.

Охолоджуюча вода рухається в напрямку зворотному руху утфеля, тиск 0,15 МПа (1,5 кгс/см). Вона по патрубку 7 надходить у правий кінець валу. Перед заглушкою 11 у валі є отвір, з якого вода по перехідній трубі 12 надходить в перший диск. Перетікаючи по таких трубках із диску в диск, вода через отвір перед заглушкою 4 надходить в протилежний кінець валу і через патрубок 1 виходить із кристалізатора.

Привід кристалізатора має електродвигун 20, потужністю 7,5 кВт, редуктор 19, черв'як 21 і черв'ячне колесо 22. За відсутності електроенергії черв'як може провертатися вручну за допомогою механізму 18. Мастило для змащення підшипників надходить з мастильниць 3.

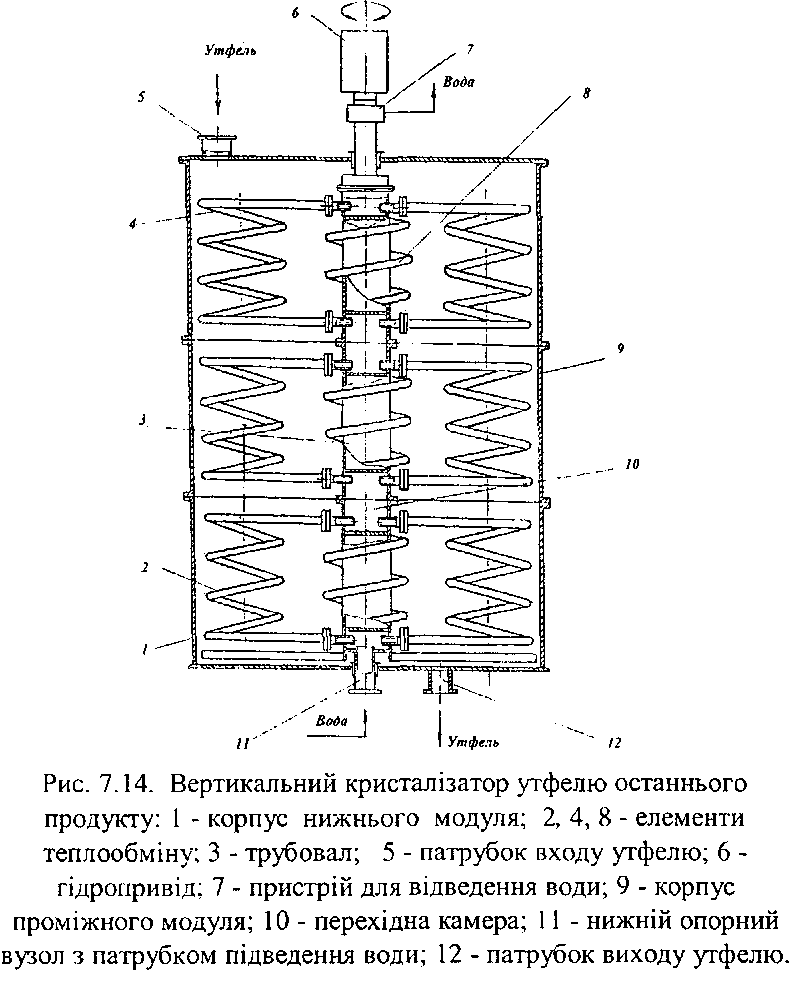

На рис. 7.14 наведено вертикальний кристалізатор для кристалізації цукру охолодженням цукрових утфелів останнього продукту, який включає циліндричний корпус 1, оснащений патрубками 5 і 12 для подачі та виходу утфелю. Всередині корпусу змонтовано перемішуючий пристрій, який складається з трубовалу 3, на якому закріплені спіральні теплообмінні елементи 2, 4, 8. Трубовал змонтовано з можливим його реверсивним обертанням за допомогою гідропривода 6. Корпус кристалізатора і трубовал складається із окремих модулів, герметично з'єднаних між собою. Трубовал має перехідні камери 10 з патрубками для підведення і виходу охолоджувальної води у спіральні елементи теплообміну. На трубовалі змонтовано нижній 11 і верхній 7 вузли для подачі і виходу охолоджуючої води.

|

Для надійної експлуатації апаратів необхідно систематично очищати поверхню теплообміну від накипу та виробничих залишків. Спосіб очистки залежить від виду та ступеня забруднення, а також від конструкції апарату.

Існує декілька способів очистки теплообмінних поверхонь:

механічний - для очищення використовують шарошки, волосяні щітки, щітки з латунної проволоки, металеві йорші тощо;

хімічний - апарати виварюють 5% розчином каустичної соди, розчином хлорного вапна, 3 - 5% розчином соляної кислоти, 3 - 5% розчином

|

гідрооксида натрію;

гідравлічний - за допомогою струменю води або потоку води з великою швидкістю;

термічний - шляхом прогрівання трубок парою з наступним обприскуванням холодною водою.

МЕТОДИКА РОЗРАХУНКУ ТЕПЛООБМІННИХ АПАРАТІВ

Основні положення розрахунків теплообмінних апаратів

Теплові процеси супроводжуються великою кількістю чинників, які впливають на них. У зв'язку з цим розрахунки теплообмінної апаратури досить складні. Розроблення теплообмінних апаратів ведеться:

- на основі вихідних даних, які включають: вид середовища, що буде нагріватись, фізичніпараметритегшоносіївтаїхвитрати, виконують тепловий розрахунок.;

- визначають конструктивні розміри теплообмінного апарата конструктивну схему та матеріал виготовлення, гідравлічний опір, механічні характеристики та економічні показники;

Конструкції теплообмінних апаратів досить різноманітні, але існує загальна методика теплотехнічних розрахунків, яку можна використовувати для окремих розрахунків залежно від наявних вихідних даних.

Існують два види теплотехнічних розрахунків апаратів: конструктивний (проектний) та перевірковий.

Конструктивний розрахунок виконується при проектуванні нових теплообмінних апаратів чи установок, коли задані витрати теплоносіїв та їх параметри. Його мета - визначення поверхні теплообміну та конструктивних розмірів апарату, що проектується.

Перевірковий розрахунок виконується для виявлення можливості використання стандартних теплообмінних апаратів для технологічних процесів, де вони використовуються. При перевірковому розрахунку задані розміри апарату та умови його роботи, а невідомою величиною є його фактична продуктивність.

Конструктивний розрахунок складається з теплового (теплотехнічного), гідравлічного, механічного та економічного.

Для виконання конструктивного розрахунку повинно бути задано: тип теплообмінного апарату, матеріал виготовлення, вид нагрівального та охолоджуваного теплоносія (газ, пара, рідина), початкова та кінцева температури теплоносіїв, виробнича продуктивність теплообмінного апарату (кількість одного із теплоносіїв, кг/с).

Поиск по сайту: