|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

КОНСТРУКЦІЇ АДСОРБЕРІВ

Всі адсорбери, що застосовуються у промисловості, діляться на три групи:

- адсорбери з нерухомим шаром адсорбента;

- адсорбери з рухомим шаром адсорбента;

- адсорбери з псевдозріджувальним шаром.

За принципом дії адсорбери діляться на періодичні і безперервні. Найбільш широкою застосування у промисловості отримала періодична адсорбція з нерухомим шаром адсорбента. Процес адсорбції проводиться в чотири етапи:

- поглинання (адсорбція) газу із суміші;

- відгонка газу із адсорбента (десорбція);

- сушіння адсорбента;

- охолодження його.

При проведенні допоміжних операцій один адсорбер відключається, і в роботу вводиться другий адсорбер. Таким чином, в адсорбційній установці повинно бути два апарати.

При проведенні допоміжних операцій один адсорбер відключається, і в роботу вводиться другий адсорбер. Таким чином, в адсорбційній установці повинно бути два апарати.

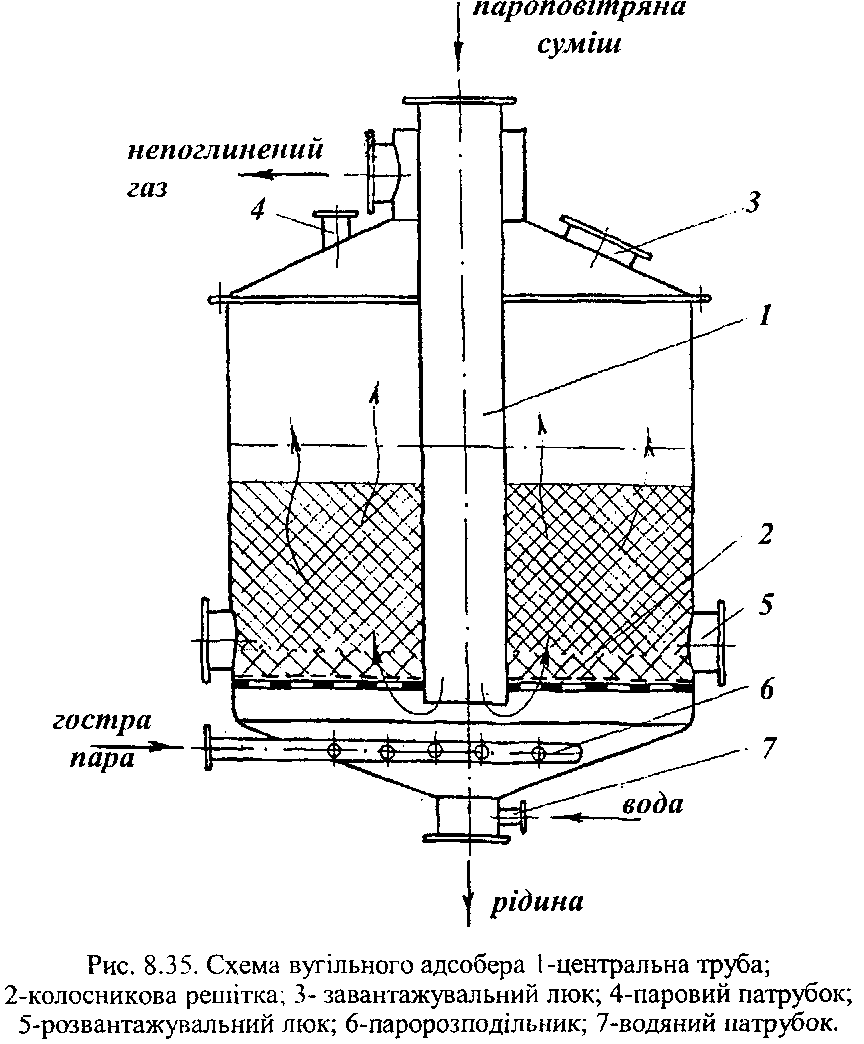

Схема вертикального вугільного адсорбера подана на рис.8.35. Паро-газова суміш вводиться по центральній трубі І під колосникову решітку 2, на якій знаходиться металева сітка. Зверху на сітці розміщений шар гравію висотою -100 мм, на який засипане активоване вугілля. Гравій застосовують для вловлювання органічних речовин, що знаходиться у суміші з повітрям. На верхній кришці апарата розміщений люк 3 для завантаження адсорбента і патрубок 4 для відбору пари при десорбції. У нижній частині апарата розміщені розвантажувальні люки 5, а під решіткою знаходиться паророзподільник 6 і патрубок 7 для підводу води. При тривалій зупинці апарата через цей патрубок заливається вода для запобігання самозаймання вугілля. Адсорбери виготовляються діаметром 2-3 м, а висота шару вугілля сягає 0,5-1,5 м. Десорбція вугілля проводиться парою з тиском 1,1-1,2 ат., а потім воно сушиться гарячим повітрям і охолоджується.

В останній час у промисловості отримали застосування адсорбери з псевдозріджувальним шаром. Схема такого адсорбера подана на рис.8.36. Дрібнозернистий адсорбент розміщується в апараті 1 на решітці 2. При малій швидкості газу шар адсорбенту лишається нерухомим. При збільшенні швидкості газу шар переходить в псевдозріджувальний стан, який підтримується протягом всього процесу. Очищений газ виходить через сепаратор 3 у верхній частині апарата. Адсорбент відводиться через трубку 4 на десорбцію. Свіжий адсорбент безперервно подається в адсорбер по живильній трубці 5. Рівень шару адсорбента на решітці регулюється висотою відвідної трубки 4.

ДЕСОРБЦІЯ

Адсорбенти, що мають велику активність, належать до групи досить дорогих матеріалів, тому доцільним є їх багаторазове використання. З цією метою після проведення процесу адсорбції необхідно адсорбент регенерувати, тобто виділити з нього раніше увібрану речовину. Цей процес протилежний адсорбції і зветься десорбцією.

До основних способів регенерації адсорбента відносять:

-підвищення температури адсорбента або зниження тиску над ним;

-продування адсорбента нагрітим газом або перегрітою парою;

-витіснення поглинутих компонентів іншою речовиною, що має більш високу адсорбованість, а потім легко відділяється одним із простих методів десорбції.

Десорбція проходить швидше і повніше з підвищенням температури. При виборі температури необхідно забезпечити максимальне видалення поглинутих компонентів, але не допускати при цьому руйнування адсорбента у випадку перегрівання.

При десорбції речовин, що легко розпадаються і полімеризуються при високих температурах, а також пожежо - і вибуховонебезпечних необхідно користуватися витісним методом, що ефективний при температурах 40 - 80  С.

С.

Для досягнення повної регенерації адсорбента необхідно після десорбції висушити його і охолодити.

ІОННИЙ ОБМІН

Одним із різновидів процесів сорбції є іонний обмін - досить розповсюджений в природі процес, що отримав в останній час широке застосування у багатьох галузях промисловості.

Механізм іонного обміну грунтується на тому, що на межі розділу твердого тіла і рідини утворюється подвійний електричний шар. Поверхня твердого тіла має позитивний або негативний заряд, а іони другої фази, що мають протилежний знак, розміщуються на невеликій відстані від поверхні розділу і утворюють зовнішній шар частинок подвійного, так званого електричного шару. Іони зовнішнього шару утримуються на поверхні розділу фаз електричними силами, при цьому вони знаходяться в рухливому стані, що сприяє обміну з іонами того ж знаку, що знаходяться в середовищі, тобто тверді тіла отримують можливість поглинати іони із середовища.

Такий процес зветься іонною адсорбцією, а відповідні тверді тіла - іонітами.

Як іоніти використовуються тверді тіла природного походження, до яких належать цеоліти, глинисті мінерали, апатити, целюлоза, крохмаль, бавовна тощо, а також синтетичні смоли. Іоніти випускаються у вигляді порошків, зернят, гранул, волокон або плівок.

Іонний обмін отримав широке розповсюдження в цукро-рафінадному виробництві для обезбарвлення і видалення солей з сиропів.

Обробка продуктів іонітами проводиться в іонному реакторі, що поданий на рис.8.37.

Апарат являє собою вертикальний циліндричний корпус 1, в якому розміщені решітчасті перегородки 2 для підтримки іоніту. У нижній частині знаходиться розподільник 3 із дренажними ковпачками 4. Над розподільником засипаний спершу шар крупного, а потім дрібненького гравію. На цей шар засипаний іоніт.

Оброблюваний продукт подається через патрубок 5 в розподільник 3 і, проходячи через гравій і іоніт знизу вгору, обезбарвлюється і обез- солюється. Оброблений продукт через отвори в ковпачках 6 верхнього дренажного пристрою 7 поступає у патрубок 8 і виводиться з реактора.

Рис. 8.37. Іонний реактор

1-корпус; 2- решітчасті перегородки;

3- розподільник; 4-дренажні ковпачки;

5-живильний патрубок; 6-ковпачки;

7-дренажна труба; 8-відвідний патрубок.

Через певний час роботи обезбарвлювальна здатність іоніту вичерпується і він підлягає регенерації.

Термін контактування іоніту з оброблюваним розчином виражається питомим навантаженням К іоніту, що є величиною, зворотною швидкості фільтрування

8. ОБЛАДНАННЯ ДЛЯ СУШІННЯ ХАРЧОВИХ ПРОДУКТІВ

Сушіння - це процес термічної обробки матеріалу з метою зниження його вологості, в результаті чого покращується якість продукції, запобігається його псування і злежування, знижується вага та покращуються умови транспортування і зберігання.

Конструкції сушильних апаратів залежать від масштабів виробництва і властивостей матеріалу, сушіння в яких проводиться під атмосферним тиском або під вакуумом, при цьому матеріал може знаходитись в стані спокою, переміщатися або перемішуватися.

Процес сушіння проводиться періодично або безперервно при різних способах передачі теплоти: контактуванням, конвекцією або радіацією, струмами високої частоти, інфрачервоним випромінюванням, а також сушіння сублімацією.

Найбільш розповсюджений у харчовій промисловості кондуктивний та конвективний способи сушіння.

У кондуктивних сушарках теплота для висушування матеріалу передається шляхом контакту його з нагрітою поверхнею, а в конвективних - теплота передається безпосередньо від теплоносія до матеріалу. При цьому видаляється волога, зв'язана з матеріалом, за рахунок механічних і фізико-хімічних сил. Хімічно зв'язана волога не видаляється у зв'язку з руйнуванням матеріалу.

Процес сушіння, з одного боку, є дифузійним, тому що переміщення вологи із внутрішніх шарів до поверхні матеріалу проходить за рахунок дифузії, а з другого, - тепловим, в зв'язку з тим, що випаровування вологи з поверхні матеріалу проходить при підводі теплоти.

ОСНОВИ ТЕОРІЇ СУШІННЯ

Фізичні основи процесу. У процесі сушіння проходить безперервне видалення вологи з матеріалу за рахунок різниці парційних тисків пари над матеріалом Рм і в навколишньому середовищі Рс, причому Рм > Рс. Вологість матеріалу знижується до тих пір, поки процес сушіння не припиниться при Рм = Рс, тобто, до тих пір, поки пружність пари над матеріалом стає рівною пружності пари в повітрі і настає рівновага в процесі обміну вологою між матеріалом і середовищем. Ця вологість називається рівноважною. Здебільшого матеріали висушуються до рівноважної вологості, тому що при висушуванні їх до вологості нижче від рівноважної починається зворотний процес сорбції і матеріал поглинає вологу з навколишнього середовища. Якщо матеріал не витримує тривалого сушіння, що сприяє розкладу його, то сушіння проводять не до рівноважної вологості, а до певної залишкової, яка дещо перевищує рівноважну. Ця залишкова вологість повинна бути досить низькою для того, щоб сипкий матеріал не злежувався, коли буде запакований в мішки, або при силосному

Таблиця 8.3

|

КЛАСИФІКАЦІЯ І КОНСТРУКЦІЇ СУШАРОК

У харчовій промисловості застосовується значна кількість самих різноманітних типів сушарок, які класифікуються за своїми конструктивними і технологічними признаками:

- за режимом роботи - періодичної і безперервної дії;

-за видом теплоносія - нагріте повітря, димові гази або перегріта пара;

- за способом підведення теплоти - кондуктивні, конвективні і радіаційні;

- за тиском в сушильній камері - атмосферні і вакуумні;

- за взаємним рухом теплоносія і вологого матеріалу - прямотечійні, протитечійні і з перехресним потоком;

- за конструкцією сушильної ємності - барабанні, камерні, шахтні, стрічкові, з киплячим шаром і розприскові.

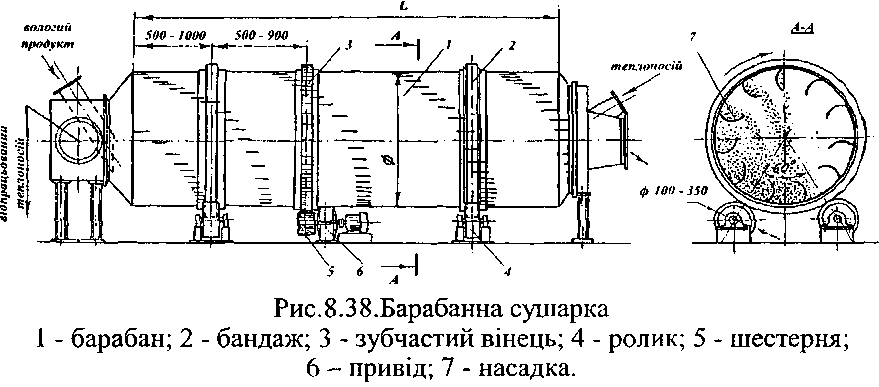

Барабанні сушарки використовуються в основному для сушіння сипучих матеріалів. У переважній більшості - це атмосферні сушарки, в яких теплоносієм є нагріте повітря або димові гази. Барабанна сушарка, де теплоносієм є нагріте повітря, подана на рис. 8.38. Основним елементом сушарки є барабан 1, що обертається на роликах 4, спираючись на них своїми бандажами 2. Барабан обертається за допомогою зубчастого вінця З, що перебуває у зачепленні з шестернею 5, яка приводиться в дію від електродвигуна через редуктор 6. Швидкість обертання барабана 1-8 об/хв, а діаметр його залежить від продуктивності і приймається в межах 1100-2200 мм. Відношення довжини барабана до його діаметра становить від 3,5:1 до 7:1. Барабан встановлюється горизонтально або з незначним нахилом в бік переміщення матеріалу. Для розгалуженого контакту матеріалу з теплоносієм у барабані встановлюються насадки 7, які бувають різної форми. Напрямки взаємного руху матеріалу і теплоносія можуть бути прямотечійними, протитечійними або перехресними.

|

Сушіння сипучих матеріалів із високим вмістом вологи проводиться у барабанних сушарках топковими газами або відхідними газами з котельних установок. Конструктивна схема барабанної сушарки, що працює на топкових газах, подана на рис.8.39 і являє собою барабан 1, на внутрішній поверхні якого розміщені насадки 2. З вхідного боку барабана знаходиться завантажувальний лоток 3, а з протилежного кінця його розміщений підпірний пристрій 4, що служить для регулювання часу перебування матеріалу в барабані. Сушарка комплектується шнеком 5 для відбору сухого матеріалу, димососами для відпрацьованого теплоносія і циклонами.

Вологий матеріал поступає у сушильний барабан і за допомогою насадок рівномірно розподіляється по його перерізу. Переміщення матеріалу у барабані проходить за рахунок газів і наявності насадок.

Димові гази з високою температурою рухаються в барабані прямотечійно матеріалу і, контактуючи з ним, швидко охолоджуються, при цьому проходить безперервне випаровування вологи і температура матеріалу не піднімається вище відточки кипіння води при сталому тиску. Відпрацьовані гази відсмоктуються димососами і направляються в циклони для очищення.

Основні розміри сушильного барабана визначаються залежно від необхідної продуктивності.

Камерні протитечійні конвективні сушарки

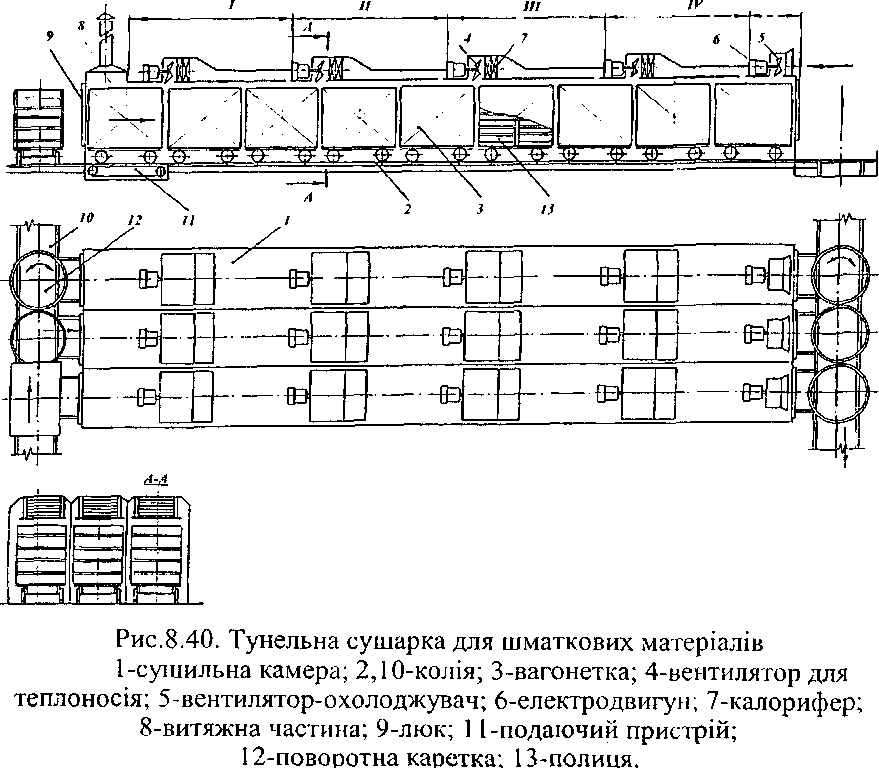

Тунельна сушарка для кускових матеріалів подана на рис.8.40 і включає камеру 1 з розміщеними в ній коліями 2, по яких рухаються вагонетки 3 з матеріалом. Над камерою встановлені вентилятори 4 з підігрівачами повітря, а в кінці тунелю розміщені вентилятори 5 для охолодження матеріалу.

Вагонетки із вологим матеріалом подаються в сушильну камеру 1, а повітря всмоктується вентиляторами 4 і через підігрівачі поступає в сушарку, при цьому по зонах І, II, III, IV підтримується відповідна температура, а в кінці тунелю

|

матеріал охолоджується атмосферним повітрям. Термін сушіння складає в середньому 8-10 годин.

Вакуум-сушильні установки

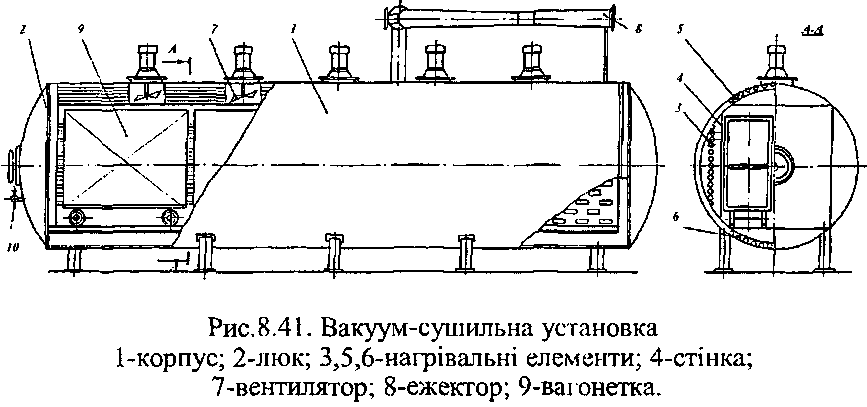

Для висушування вологих матеріалів на багатьох харчових підприємствах застосовуються вакуум-сушильні камерні установки. На рис.8.41 показана вакуум-сушарка, в якій між стінками і жалюзійними перегородками встановлена основна поверхня нагрівання. Додаткові поверхні нагрівання служать для запобігання конденсації пари в сушарці. Для циркуляції теплоносія в корпусі встановлені вентилятори, а більш глибоке розрідження створюється пароструменевим ежектором. Вологий матеріал вкладається на полиці вагончиків і направляється в сушарку. Після заповнення камери вагончиками, вона геометрично закривається, включаються вентилятори і проходить процес сушіння матеріалу.

Стрічкові сушарки. Для безперервного переміщення висушуваного продукту в сушильних камерах встановлюють один або декілька стрічкових транспортерів. В однострічкових апаратах матеріал висушується нерівномірно по висоті шару, тому більш розповсюдженими в промисловості є багатострічкові сушарки.

|

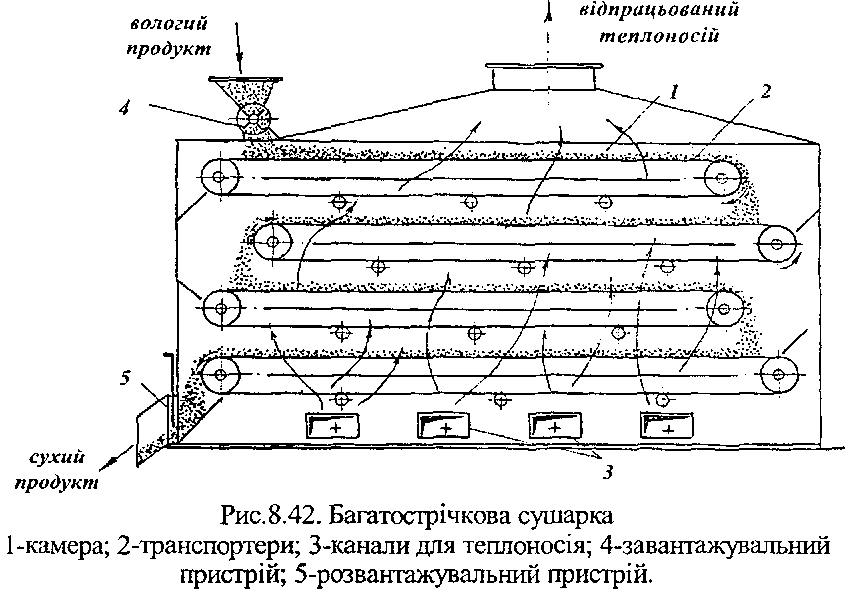

Багатострічкова сушарка (рис.8.42) включає прямокутну камеру 1, в якій розміщено декілька стрічкових транспортерів 2. Стрічки виготовлені з прогумової бавовняно-паперової тканини або з металевої сітки. Сушарка має канали для підводу теплоносія 3 та пристрої для завантаження і розвантаження продукту 4 і 5.

Матеріал, що підлягає сушінню, подається завантажувальним пристроєм 4 на стрічку верхнього транспортера 2. Шар матеріалу певної товщини переміщається на стрічці до протилежного кінця сушарки і зсипається на стрічку нижнього транспортера, яка переміщає його у зворотному напрямку. Переміщуючись до нижньої частини камери, сухий продукт зсипається в розвантажувальний пристрій 5.

Теплоносій поступає в камеру через канали 3 і проходить послідовно над всіма стрічками, або піднімається знизу догори зі швидкістю ~3 м/с, а стрічки рухаються з швидкістю 0,3-0,5 м/с.

У такій сушарці кожна стрічка корисно використовується тільки на половині її довжини, нижні ж ділянки стрічок рухаються без продукту. Цей недолік ліквідується в багатострічковій сушарці з перекидними полками, де матеріал знаходиться на стрічці і при прямому і зворотному русі її.

Для сушіння пастоподібних і напіврідких продуктів у харчовій промисловості застосовуються стрічкові сушарки із вертикальним або похилим розміщенням стрічки, так звані петлеві сушарки. Стрічкою в таких апаратах служать металеві сітки, в чарунки якої валками вдавлюється

|

продукт і переміщається в сушарці разом із стрічкою. Після висушування продукт відділяється від стрічки відбійними пристроями.

ШАХТНІ СУШАРКИ

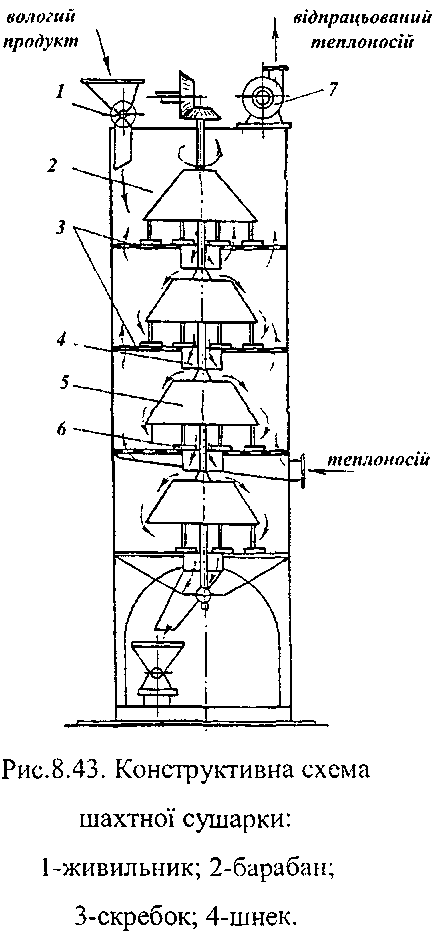

Шахтні сушарки належать до установок безперервної дії і використовуються в харчовій промисловості для сушіння сипучих матеріалів: цукру-піску, зерна, овочевої стружки та жому. Теплоносій і вологий матеріал в цих сушарках рухаються у протилежних напрямках.

Конструктивна схема шахтної сушарки подана на рис.8.43.

Вологий матеріал подається живильником 1 в сушильну камеру 2, в якій закріплені перфоровані перегородки 3, що мають отвори 4 в центральній частині. На вертикальному валу сушарки встановлені конуси 5 зі скребками 6, якими висушуваний матеріал підгрібається до центрального отвору перфорованих перегородок. Теплоносій подається у сушильну камеру знизу і рухаючись догори, назустріч вологому матеріалу, висушує його. Висушений матеріал відбирається в нижній частині сушарки, а відпрацьований теплоносій відсмоктується з верхньої частини вентилятором 7. Сушарки цього типу працюють на топкових газах або на гарячому повітрі.

Поиск по сайту:

10-3

10-3