|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Характерні неполадки тістомісильної машини безперервної дії

| Неполадка | Причина | Спосіб усунення |

| Датчики рівня борошна не забезпечують заданий рівень | Невідрегульовані датчики | Відрегулювати датчики згідно інструкції |

| Витікання тіста через ущільнювачі в корпусі місильної машини | Спрацювання ущільнюючих кілець | Замінити гумові або текстолітові ущільнювальні кільця |

| Незадовільна якість замісу тіста | Недостатньо часу на заміс тіста | Зменшити кут повороту місильної лопаті |

Охорона праці

Перед початком роботи необхідно впевнитись в справності кришок і пристроїв, що утримують кришки в відкритому (або закритому) стані. Перевіряють дію блокуючи пристроїв, огороджень, місильних органів, відсутність посторонніх предметів і залишків продукту від попередньої зміни.

В процесі роботи обладнання заборонено зачищати ємкость, відбирати проби, видаляти грудки на ходу. Необхідно обережно вивантажувати заміс, стояти збоку від діжі. Зачищати діжу від залишку тіста проводити тільки після зупинки.

Обладнання для механічної переробки сировини і напівфабрикатів формуванням

План

1. Класифікація методів формування харчових продуктів

2. Обладнання для формування харчових продуктів шляхом пресування.

3. Обладнання для формування харчових продуктів шляхом штампування

4. Обладнання для формування харчових продуктів шляхом екструзії

5. Характерні неполадки обладнання для механічної переробки сировини і напівфабрикатів формуванням

6. Безпека праці при обслуговуванні обладнання для формування та поділу.

ОБЛАДНАННЯ ДЛЯ МЕХАНІЧНОЇ ПЕРЕРОБКИ СИРОВИНИ І НАПІВФАБРИКАТІВ ФОРМУВАННЯМ

Класифікація методів формування харчових продуктів і обладнання для проведення процесів формування

У харчовій промисловості отримання продукту методом формування зустрічається практично в усіх галузях. Для класифікації різноманітного технологічного оформлення процесу розрізняють такі способи формування:

- шляхом пресування з метою надання напівфабрикату певної щільності та форми (наприклад, отримання цукру-рафінаду);

- шляхом штампування з метою надання напівфабрикату певної форми (отримання тістових заготовок для печива);

- шляхом екструзії, тобто видавлювання з подальшим поділом напівфабрикату на окремі вироби (отримання макаронних виробів); залежно від властивостей напівфабрикату тиск, потрібний для екструзії, досягається за допомогою таких способів нагнітання, як шнековий, валковий, поршневий, лопатевий, шестеренний;

- шляхом округлення та розкочування (обробка батоноподібних тістових напівфабрикатів у хлібопекарській промисловості).

При аналізі умов, в яких проходять згадані процеси формування, можно виділити такі їх особливості:

- у перших двох випадках напівфабрикат ЗДАВЛЮЄТЬСЯ в замкненому об'ємі до певного тиску, при якому відбувається утворення виробу;

- у третьому випадку напівфабрикат здавлюється в обмеженому об'ємі до потрібного тиску, але поступово ВИДАВЛЮЄТЬСЯ крізь калібровані отвори;

- у останньому випадку напівфабрикат обробляється на площині чи профільованій поверхні методом НАДАВЛЮВАННЯ, не будучи вміщеним у замкнений об'єм.

В усіх випадках відбувається обробка матеріалу підвищеним тиском.

Відповідно до перерахованих методів формування існує і обладнання для їх реалізації.

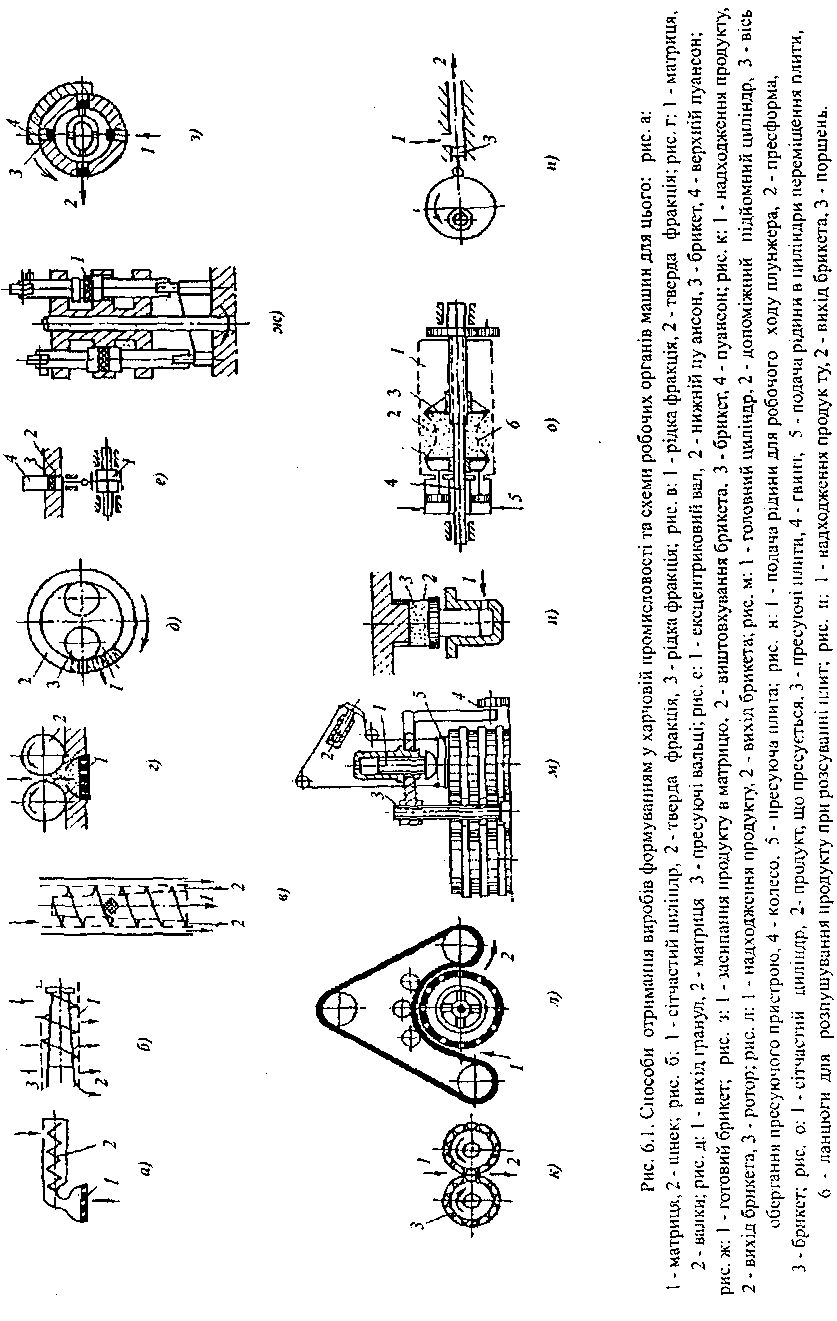

Наочно оцінити різноманітність методів формування та галузей їх використання дає можливість класифікація, зроблена АЛ. Соколовим [ 39 ], (рис. 6.1).

Так, спосіб а) використовується при формуванні макаронних виробів; б) - при пресуванні винограду та в олійному виробництві; в) при переробці сирого жому; г) - в кондитерській промисловості при отриманні корпусів цукерок; д) - при отриманні гранул продукту; е) при пресуванні цукру; ж) - при отриманні порцій концентратів; з) при пресуванні цукру; к) - при виробництві карамелі; л) - при пресуванні картопляної мезги; м) - при пресуванні винограду; н) - при пресуванні чаю; о) - при пресуванні винограду; п) - при виробництві концентратів.

Обладнання для формування харчових продуктів шляхом пресування

Процес формування, в результаті якого змінюються щільність та форма харчового продукта, називатимемо пресуванням. В його ході продукт вміщується взамкнений об 'єм та піддається дії тиску.

|

Як правило, більшість харчових продуктів, що отримуються пресуванням, - це пружно-в'язко-пластичні середовища. Деякі з них через свою пружність після зняття тиску за якийсь час частково поновлюють свою форму. Цей час зветься періодом релаксації. Ефект поновлення форми тим помітніший, чим коротший вплив на продукт з боку робочого органа. Для якісного пресування в цьому випадку потрібно, щоб тривалість процесу дорівнювала чи перебільшувала період релаксації. Таким чином, продуктивність обладнання визначається також реологічними властивостями продукту.

Отриманий брикет повинен мати необхідні розміри, масу та щільність, достатні для його подальшого транспортування. Для забезпечення тривалого зберігання продукіу його додатково підсушують.

Тиск пресування складається з тиску, необхідного для ущільнення продукту, та тиску на переборення сил тертя продукта об інструмент у ході його ущільнення.

Розглянемо типовий процес, в якому під час його реалізації значно збільшується щільність продукту - пресування цукру-рафінаду. Формування, яке відбувається, ще називають брикетуванням, тобто це ущільнення насипаного продукту в замкненому об'ємі за допомогою зовнішнього тиску до отримання монолітного брикета з щільністю, при якій тіло не може самовільно розпадатись.

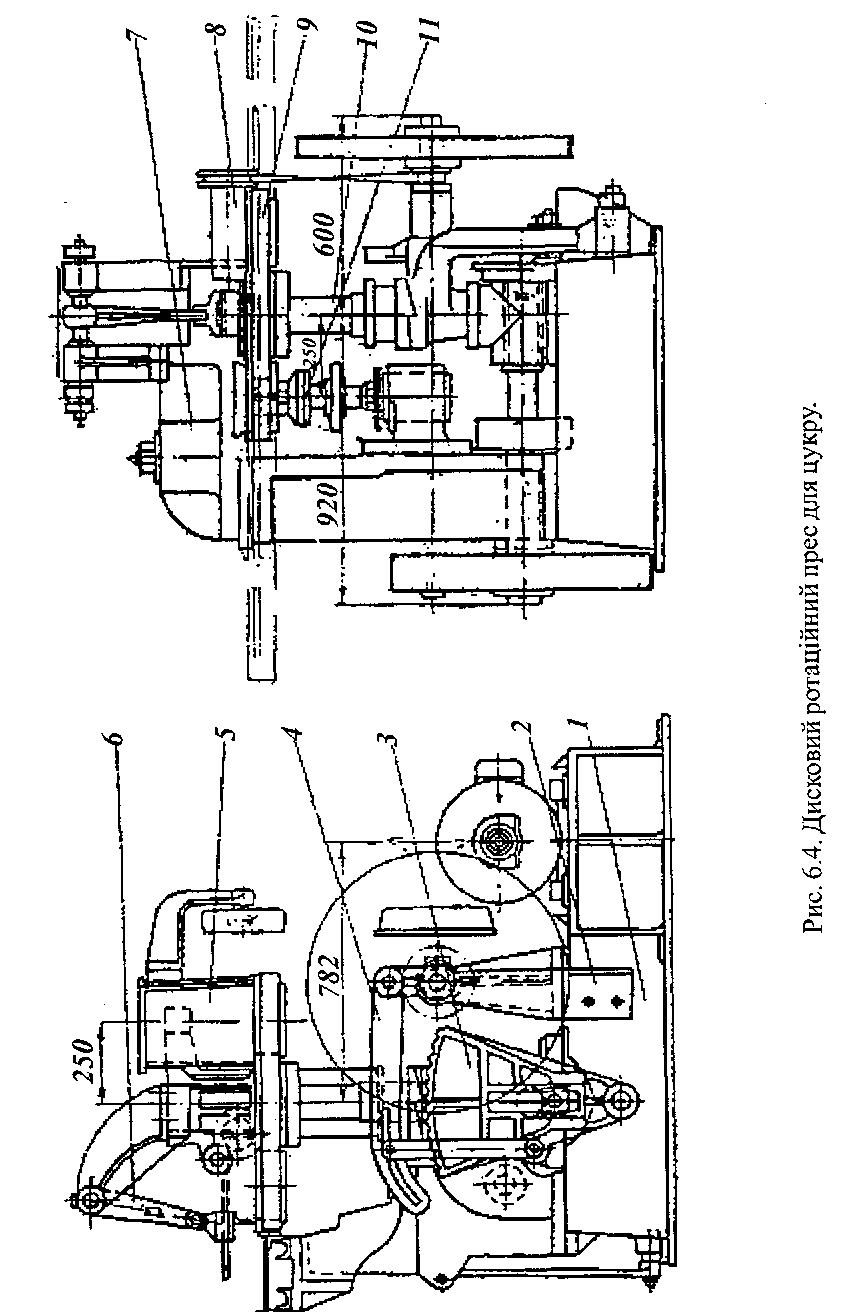

Дисковий ротаційний прес. Він використовується для отримання брусків цукру - рафінаду, які потім розколюються на шматочки, є типовим механізмом, на прикладі роботи якою можна побачити всі стадії процесу пресування, познайомитись з особливостями його перебігу [7].

|

Він складається (рис.6.4) з таких основних вузлів: набивної коробки 5 для прийому сирої рафінадної кашки; валу 10 з дисками 9 з матрицями та пуансонами 11, упора 7 для пресування брусків рафінаду; механізма для натирання пуансонів 8, механізма для подачі цукру в матриці; механізма 6 для зіштовхування від пресованих брусків рафінаду; підйома пуансонів 4,механізма 3 для поворота диска; станини 1, стойки2.

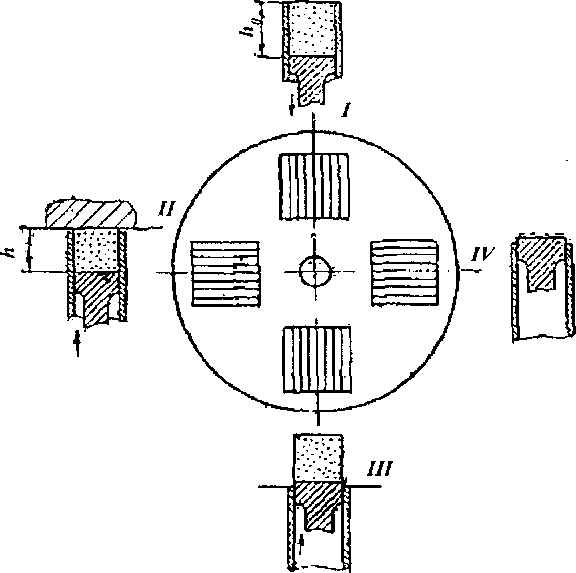

Схема пресування рафінадної кашки наведена на рис. 6.5. Прес має крутий стіл, який обертається в горизонтальній площині. За час одного оберту стіл робить чотири зупинки, під час яких відбуваються чотири операції: 1 - пуансони відведені донизу і матриця заповнюється рафінадною кашкою (h0 - початкова висота заготовки); 2 - пуансон піднімається вгору та відбувається формування брусків рафінаду, причому роль верхнього пуансона виконує рухомий клин (h- кінцева висота брикету); 3 - бруски рафінаду виштовхуються пуансонами з матриць; 4 - пуансон очищається від залишків цукру та натирається мастикою.

Матриці уявляють собою латунні коробки, які закріплені в отворах диску. Матриці дозволяють отримати бруски цукру таких розмірів: 22x22x188 мм, 22x23x184 мм, 24x24x188 мм.

При середній щільності сухого рафінаду 1,29 г/см3 маса одного брускадорівнює 125г. Це розраховано для того, щоб після того, як бруски будуть розколоті, з чотирьох штук утворилась півкілограмова пачка рафінаду.

|

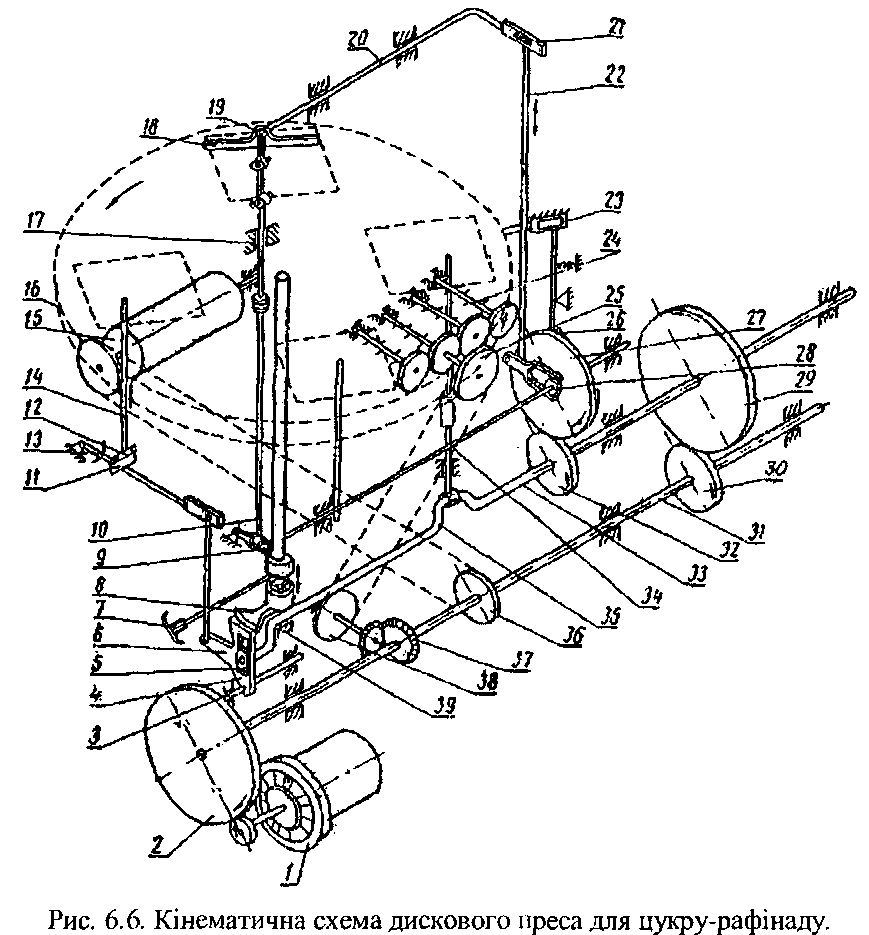

Важливо простежити, як забезпечується послідовність всіх чотирьох перерахованих вище операцій отримання рафінаду. Кінематичний зв'язок вузлів показаний на рис. 6.6.

Всі механізми приводяться до руху від електродвигуна 1 через передаточні шестерні 2,25, 27, 29, 30, 32 та три горизонтальних вали 31,33, 34. На валу 32 є конічна шестерня 37, яка приводить в обертальний рух зірочку 38, від неї рух передається пальчастим валам 24 набивної коробки.

Перервний, поступовий рух диска 16 відбувається у такому порядку.

Рис. 6.5. Схема пресування рафінадної кашки такому порядку. На втулці

|

На втулці хрестовини диска закріплений зубчастий сектор 8, який знаходиться в заціпленні з вертикальним сектором 4, що здійснює коливальні рухи відносно осі 3. В корпусі зубчастого сектора є виріз, в якому вміщений повзун 5. На хрестовині диска закріплена муфта зчеплення.

При повороті сектора 8 проти годинникової стрілки нижня частина муфти з'єднується з верхньою та повертає диск преса на 90°. Коли сектор повергається за годинниковою стрілкою, напівмуфти просковзують та диск преса залишається нерухомим. Гальмо 23 забезпечує зменшення інерції руху столу перед зупинкою; це гальмо приводиться в зворотньо-поступальний рух за допомогою важеля та кулачків 26, розміщених на шестерні 27. Для зупинки диска треба натиснути вниз наважель 7. Виштовхувач 17 приводиться до руху через кулісу 9 та важель 10. Скрібок 18, призначений для зсування відпресованих брусків з пуансона на сушильну планку приводиться до руху важелем 19.

Всі деталі преса, що контакіують з цукровими брусками, виготовлені з латуні. Для запобігання прилипанню кашки рафінаду робоча поверхня матриць та пуансонів полірується. Для нормальної роботи преса всі його механізми повинні бути чітко відлагоджені. Надійність взаємодії всіх деталей перевіряється ручним провертанням диска преса в робочому напрямку.

До недоліків дискових пресів слід віднести коливання потужності та навантаження на механізми, що випливає із циклічності самого процесу пресування.

Обладнання для формування харчових продуктів шляхом штампування

Будова та принцип дії' машин для формування методом штампування визначається в основному реологічними властивостями матеріалу, з якого формується виріб. Розрізняють два типи продуктів - пластичні та пружні. Типові зразки таких речовин - це пластичне тісто для цукрового печива та пружне тісто для галетного печива та крекерів.

Для тіста пружні та еластичні властивості характеризуються вмістом та якістю білкового внутрішнього каркасу - клейковини.

Для формування виробу з пружного тіста треба зруйнувати клейковинну руктуру для збільшення пластичності. В іншому випадку зразок тіста з розмірами заготовки для печива при штампуванні залишається в ділянці еластичної деформації. Послаблення білкового каркасу зд ійснюють методом багаторазової прокатки тіста у взаємно перпенд икулярних напрямках.

Штампи для пружного тіста працюють методом вирізання заготовки із тістової стрічки. Видавлювання не залишає слідів на поверхні печива, тому навіть рисунок на заготовку наносять шляхом надрізання.

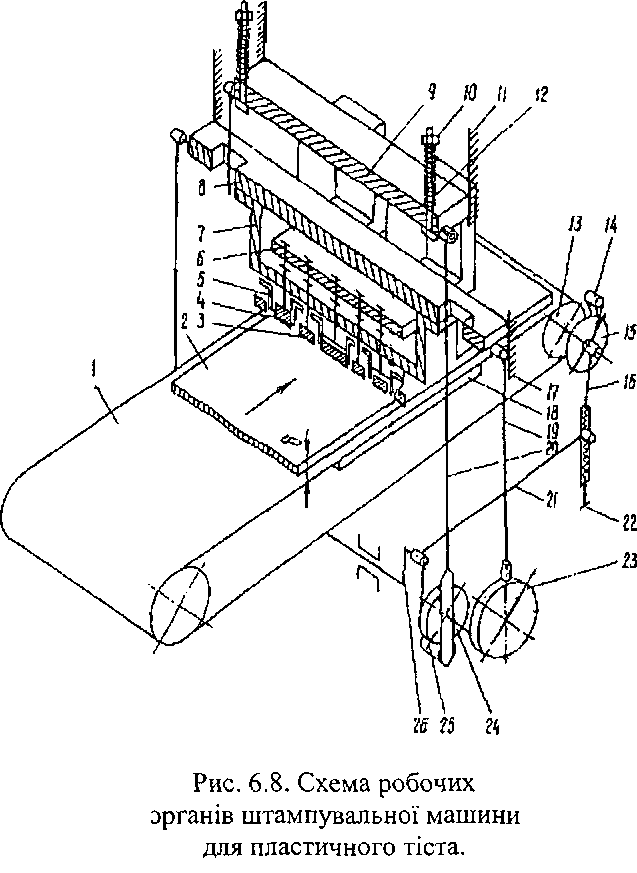

Штампувальні машини для печива. Прикладом будови штампувального обладнання може служити машина для виробництва заготовок печива з цукрового, пластичного тіста (рис. 6.8) [39].

Конвеєр 1 приводиться до руху періодично за рахунок храпового механізму. Кривошип 26 обертається та тягою 21, повертає коромисло 16 з собачкою 14. При повороті коромисла за годинниковою стрілкою собачка впираєіься в зуб храпового колеса 15 та провертає його разом з приводним барабаном 13. Переміщення стрічки транспортера регулюється за допомогою рукоятки 22. Транспортер періодично подає стрічку тіста 2 під штампуючий механізм, зміщуючись на один крок між рядами печива за один оберт кривошипа 26. Кулачок 24 тягою 20 переміщує повзун 9. До нього прикріплена частина 6 штампа з віджимною дошкою 3 та пуансонами 4, на яких вигравіруваний рисунок, що переноситься на печиво. Спочатку пуансони опускаються на стрічку тіста та притискають його до транспортуючої стрічки, яка лежить на столі 18, а потім в стрічку тіста занурюються ножі 5 та відрізають від неї заготовки печива. Ножі прикріплені до другої частини штампа 7, з'єднаного з повзуном 8. Повзун переміщується шатуном 19 від ексцентрика 23.

|

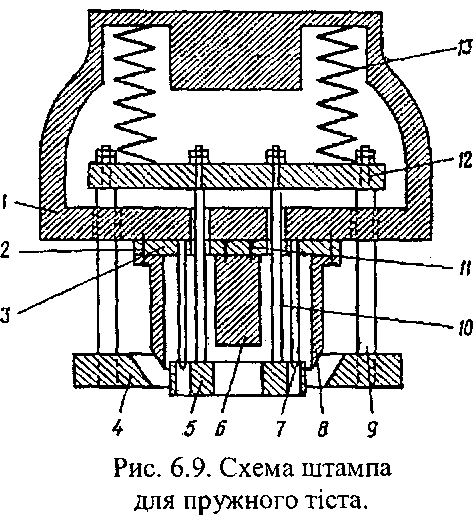

Якщо потрібно штампувати печиво із стрічки пружного тіста, використовується штампуючий механізм з однією ведучою ланкою-ексцентриком 23. До повзуна 8 приєднується штамп легкого типу. Штамп для пружного тіста показаний на рис. 6.9.

Штамп складається з корпуса 1, до якого за допомогою гаинтів 2та пластин З кріпиться рад матриць 8, виконаних у вигляді бронзових або сталевих стаканів із загостреними кромками. У пластину 3 запресовані проколюючі шпильки 7, а гвинтами 11 до неї кріпиться трафарет 6, на торці якого нанесений рисунок, виконаний у вигляді гострих ріжучих кромок. Всередині матриць знаходяться сталеві пуансони 5 з отворами для проходу шпильок та трафаретів. Пуансони кріпляться шпильками 10 до дошки 12, яка віджимається донизу пружинами 13. Шпильками 9 до цієї дошки кріпиться віджимна дошка 4. Пружини 13 підбираються так, щоб вони знаходились в частково стиснутому стані та тримали пуансони 5 висунутими з матриці.

|

Ріжучі кромки стакана матриці при опусканні штампа вдавлюються в тістову стрічку та висікають з неїзаготовку печива Під час входу в тісто шпильок 7 татрафарета 6 пуансони 5 залишаються на поверхні тіста, а пружини частково стискаються. При виході стакана із тіста пружини 13 розтискаються до свого первинного стану та тримають пуансони 5 та віджимну дошку 4 на поверхні тіста, забезпечуючи відривання заготовки печива від стінок стакана та залишаючи лежати їх на транспортерній стрічці.

|

У подібних штампах кількість шпильок береться із розрахунку одна шпилька на 1 см2 поверхні печива.

Ротаційні формуючі машини забезпечують отримання тістових заготовок із пластичного тіста іншим способом - за допомогою обертального руху.

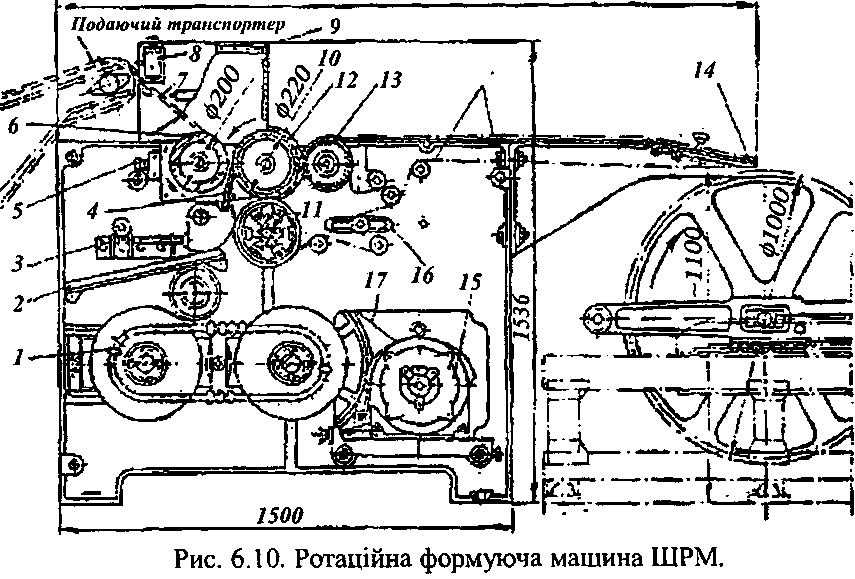

На рис. 6.10 показана машина ШРМ, яка працює в комплексі з стрічковою піччю [26].

Тісто завантажується у приймальну воронку 7, де захоплюється рифленим валком 6 та формуючим ротором 10. Ротор має вигаяд циліндру із заглибленнями у формі заготовок д ля печива. Рифлений валок запресовує тісто у формочки. Ніж 4 зчищає з ротора зайве тісто, і воно лишається тільки в заглибленнях. Зчищене тісто спадає в лоток2. Для забезпечена стабільної щільності тіста у формочках рифлений валок 6 можна присувати чи відсувати від ротора за допомогою механізма 5. Механізм 3 регулює положення ножа 4.

Для прийому тістових заготовок використовується стрічка 13. Вона рухається навколо ведучого барабана 11, формуючого ротора 10, направляючого барабана 12, натяжного пристрою 16 та спрямовуючого ножа 14. Ведучий барабан виконано з сегментів з гумовим покриттям. Вони притискають стрічку до формочок ротора, заповнених тістом. Прилипання заготовок до стрічки виявляється більшим, ніж до формочок, тому при відході стрічки від ротора разом з нею рухаються заготовки. Вони сходять із стрічки, коли вона огинає спрямовуючий ніж, та укладаються на під печі. Робочі органи машини приводяться в рух від двигуна 15 за допомогою пасової перед ачі 17 та варіатора швидкості 1. Він регулює швидкість руху валків та транспортера. Точна настройка швидкості стрічки відбувається зміною положення сегментів ведучого барабана 11.

Для зміни асортименту печива потрібно замінити ротор. їх набір входить в комплект машини. В середньому на роторі вміщується 48 комірок для печива. Частота його обертання 0,18 с4. На практиці для оцінки ефективності роботи машини слід враховувати коефіцієнт зворотніх відходів, який показує відсоток якісних тістових заготовок та дорівнює в середньому 0,85.

|

Штампувальні машини для карамелі. Карамельна маса у вигляді джгута, який направляється на формування готових виробів, веде себе як пластичне тіло. Напруга у ньому під час пресування пропорційна швидкості деформації. Тому це треба зауважувати при конструктивному оформленні процесу.

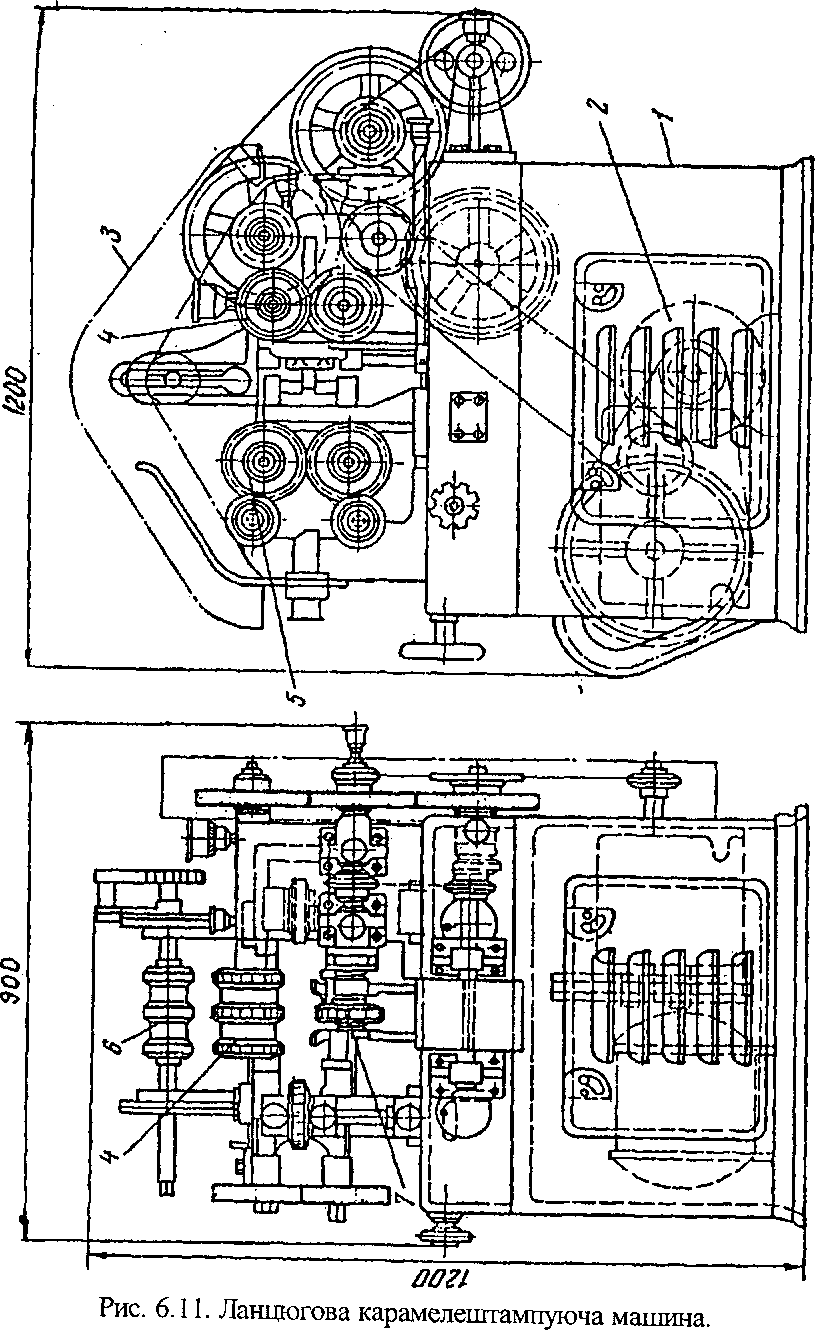

Штампувальна машина типу Ш-Ззображенанарисунку6.11 [26]. Вона складається із станіни 1, приводу 2, захисного кожуха 3. Робочими органами є штампуючі ланцюги: верхній закріплений на зірочці 4, роликах 5 та 6, нижній на зірочці 7. Зазор між ланцюгами може регулюватись.

Карамельний джгут поступає в машину через спрямовуючу трубку, захоплюється верхнім та нижнім ланцюгами, надрізається та стискається формуючими пуансонами, які після штампування залишають між цукерками тонкі перемички з карамельної маси товщиною 1...2 мм. Тому відформована карамель рухається стрічкою. При виході карамелі із формуючих ланцюгів пуансони розсуваються за допомогою розводячих полозків.

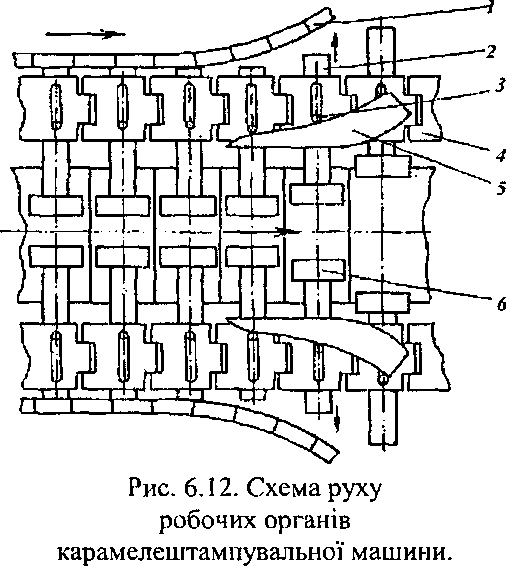

На рис. 6.12 показані штампувальні ланцюги з пуансонами та пристрої для їх зведення та розведення, а також подано напрям руху штампуючого ланцюга 4 та бокових ланцюгів 1. Пуансони 6 спочатку стискають карамельки, тобто бокові ланцюги 1 давлять на хвостовики 2. Потім ланцюги розходяться в сторони. У цей момент шгіфга 3 стикаються з нерухомими спрямовуючими 5 та під їх тисгам відводять пуансони в сторони, звільняючи карамель.

Продуктивність карамелештампувальної машини 600...800кг/г. Штампуючі ланцюги рухаються зі швидкістю 0,7... 1,1 м/с. Потужність приводе 1,7 кВт.

|

Розраховується продуктивність даної машини через врахування швидкості руху ланцюгів.

Обладнання для формування харчових продуктів шляхом екструзії

Метод формування шляхом екструзії поширений у харчовій промисловості. За допомогою нього виробляються ковбасні вироби, дозується та формується масло та сир, утворюються хлібні палички та соломка. Найбільш поширене таке обладнання у макаронній та кондитерській промисловості.

Матеріал, що обробляється, уявляє собою пластичну масу, в'язко-пружну неньютонівську рідину із складними реологічними параметрами, які можуть змінюватись у процесі обробки. Типові матеріали - тісто із пшеничного борошна, карамельна та ірисна маса. Процес формування складається із утворення під тиском суцільного джгута із продукту, який потім поділяється на окремі вироби.

Основними частинами екструдеру є нагнітальний пристрій, матриця та поділяючий пристрій.

НАГНІТАННЯ проводиться для того, щоб створити в матеріалі, що обробляється, тиск, достатній для того, щоб проштовхнути його крізь отвори в матриці з потрібною швидкістю. Надлишковий тиск досягається за допомогою таких способів нагнітання, як шнековий, валковий, поршневий, лопатевий, шестеренний.

Вибір нагнітача великою мірою визначає якість виробів. Він залежить від властивостей матеріалу, що обробляється, і вимог до кінцевого продукту. Валкові та поршневі нагнітачі мають найменший руйнуючий вплив на продукти, які мають внутрішню суцільну просторову структуру чи ніжну консистенцію. Валкові нагнітачі використовуються для отримання стрічок із матеріалів, їх доцільно комплектувати матрицями прямокутної видовженої форми. До їх недоліків можно віднести чутливість до стабільності подачі матеріалу, тобто до висоти стовпа продукту над валками. Поршневий нагнітач визначально має періодичний принцип дії. Використовується він там, де процес потребує одночасного відмірювання порції матеріалу-дозування. Шестеренні нагнітачі-безперервної дії. Вони придатні для нагнітання однорідних, без твердих включень, гомогенних матеріалів, які не руйнуються при перемішуванні. Внаслідок особливостей конструкції на виході із шестеренного нагнітача має місце пульсація тиску продукту. Шнекові нагнітачі отримали широке розповсюдження через такі позитивні особливості: утворення постійного, без пульсацій, тиску, можливість під час нагнітання одночасного проведення додаткових технологічних операцій - перемішування, видалення включень повітря, подрібнення. Для якісної роботи шнеків має значення підбір матеріалів пари шнек - корпус. Вони повинні бути такі, щоб тертя матеріалу по внутрішній поверхні корпусу було більше ніж, його тертя по лопаті шнеку. Тоді матеріал буде рухатись вздовж камери, а не обертатись разом із

шнеком.

МАТРИЦЯ формою та розмірами отворів визначає переріз джгута. Він може бути суцільний чи з отворами, формою - круглий, прямокутний, плаский, фігурний тощо.

Матеріал матриць повинен мати антиадгезійні властивості, бути стійким до корозії. Найчастіше для цього використовуються латунь, бронза, нержавіюча сталь. Отвори в матрицях поліруються та хромуються, робляться також вставки із полімернихматеріалів із низьким коефіцієнтом тертя, наприклад, з тефлону.

Як правило, в комплект екетрудера входять декілька матриць з різними отворами, тому це обладнання має пристрої для їх заміни.

Розрахунок матриці полягає у визначенні її геометричних розмірів, які повинні забезпечити завдану пропускну здатність (за даними М.Є. Чернова), [ 63 ].

Як приклад обладнання такого класу докладно розглянемо будову та принцип дії екструдерів, які відрізняються способом нагнітання та формування виробів. Екструдери з шестеренним нагнітанням. Прикладом сфери використання цієї групиобладнання є кондитерська промисловість, а саме виробництво пралінових цукерок та батончиків. Продукт, який вони обробляють, це однорідна жиромістка маса, що зберігає пластичність у певному діапазоні температур. Машина випресо- вує джгути, які потім поділяються на окремі цукерки [26]. Конструкції перших моделей екструдерів мали дві основні частини – подаючу та нагнітаючу.

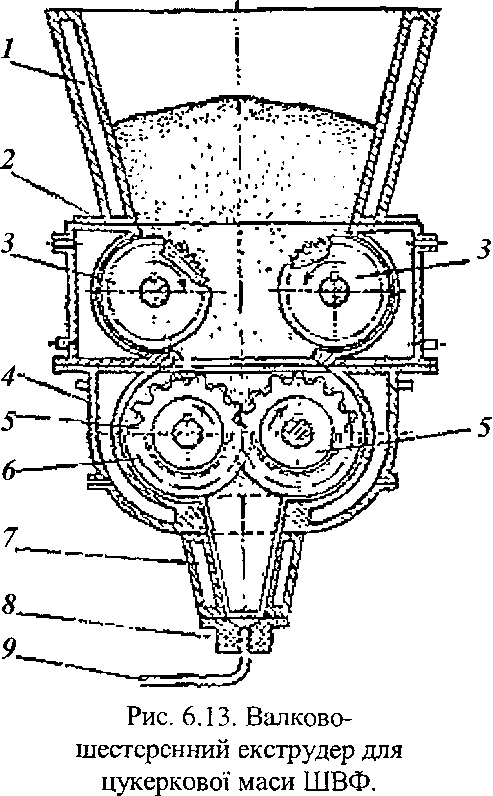

В екструдерах ШПФ та ШПЛ для подачі маси використовувались шнеки різної будови. У конструкції екструдера ШВФ поєднується валкова подача та шестеренне нагнітання (рис. 6.13).Цукеркова маса завантажується в бункер 1, розміщений на корпусі живильника 2. У корпусі встановлені валки 3, поверхня яких рифлена для кращого захоплення маси, та набори шестерен 5. Сумарний вплив робочих органів в камері 4 призводить до того, що ущільнена маса нагнітається в предматричну камеру 7, далі у вертикальні формуючі канали 8. Перед каналами розміщені вертикальні перегородки 6, які заходять в проміжки між шестернями та поділяють предматричну камеру на індивідуальні дільниці з особистим отвором формуючого канала. Шестерні знаходяться в заціпленні, обертаються назустріч одна одній та нагнітають масу у проміжку між зубцями та стінками камери. Поєднання валків та шесгерен призводить до того, що тиск та швидкість формування однакові для всього набору формуючих каналів. Отриманий джгут 9 направляється на різання.

Продуктивність даного екструдера 800 кг/год. Він має 22 отвори в матриці, потужність двигуна 5,7 кВт [ 26 ].

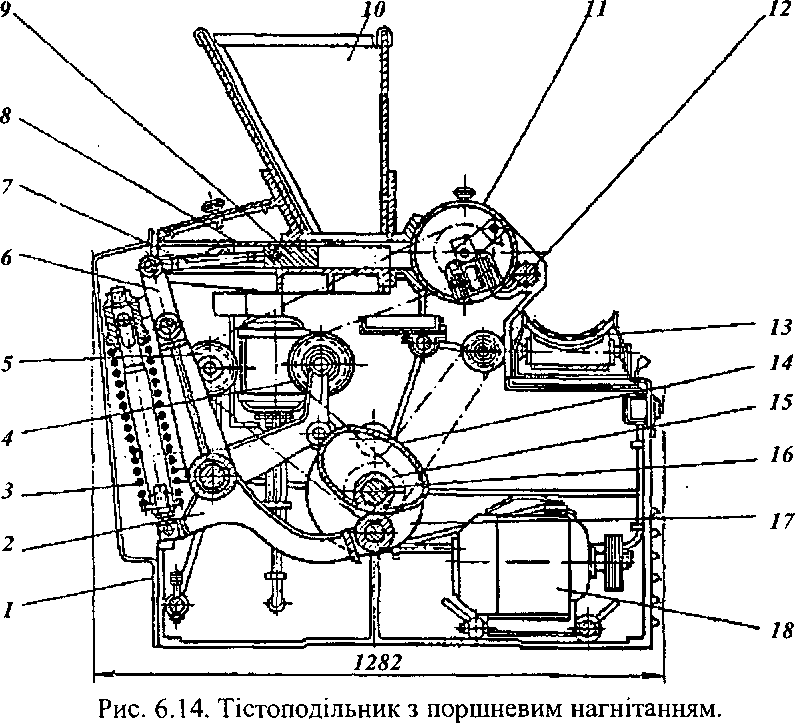

Екструдери з поршневим нагнітанням. До цієї групи можна віднести окремих представників обладнання для поділу тістової маси на заготовки в хлібопекарському виробництві. У тістоподільниках хлібне тісто веде себе як пластично-в'язка рідина, що може стискатись. Питома вага тіста при стисканні зростає, а після зняття стискаючого навантаження повертається до значення, близького до первинного. Основне зростання ущільнення тіста спостерігається в межахтиску 2...3ат. При подальшому підвищенні тиску ущільнення незначне, і тісто веде себе як рідина, що практично не стискається. Після зняття навантаження питома вага тіста збільшуєгься приблизно на 3 % незалежно від ступеня ущільнення при стисканні. Тістоподільники з поршневим нагнітанням мають переваги перед іншим обладнанням, коли потрібно отримувати заготовки малого розвісу, для яких відіграє роль підвищена точність поділу. Тиск пресування залишається постійним, що обумовлюється конструктивними особливостями поршневої системи. Це збільшує точність роботи обладнання.Через періодичний рух поршнів продуктивність їх обмежується приблизно 20 циклами за хвилину, для її підвищення в одній машині встановлюються подільні головки з двома або чотирма мірними кишенями. Прикладом може бути тістоподільник РМК-60А (рис. 6.14), що складається із станини 1 з приводом 18, який передає рух до головного валу 16. На валу встановлені профільні кулачки 14та 17. Кулачкова система визначає рух нагнітального поршня 9, впливаючи на нього через важелі 2, 6 та 7 та пружинний демпфер 3. Демпфер призначений для стабілізації тиску тіста в робочій камері. Для поділу заготовок призначена головка 11, яка набуває рух від приводу через зірочки 4,5 та 15. Нагнітальна камера періодично відокремлюється від приймального бункера 10 за допомогою заслонки 8. Готові тістові заготовки посередністю валка 12 направляються на транспортер 13.У ході робочого циклу відбуваються такі операції. Спочатку поршень 9 та заслонка 8 знаходяться в крайньому лівому положенні. Після заповнення камери тістом заслонка та поршень рухаються вправо, причому так, що заслонка випереджує поршень та відсікає окремий об'єм тіста в робочій камері. Тісто стискається поршнем, після чого подільна головка повертається так, що мірні кишені збігаються з камерою і туди поступає тісто. Потім головка повертається та шматок тіста виштовхується на транспортер [22].

Перед пуском тістоділильних машин необхідно впевнитись у відсутності по сторонніх предметів в машині, очистити та змастити рослинним маслом поверхні, що дотикаються з тістом; змастити деталі приводу згідно карти змащування; перевірити надійність закріплення деталей.

При безперервній роботі машини необхідно контролювати точність поділу кусків (періодично зважують їх), рівень тіста в приймальному бункері, стан поверхні робочих органів машини, які можливо оглянути та роботу окремих механізмів машини,

По закінченню роботи всі частини машини, що мають дотик з тістом, очищають, промивають горячою водою і змащують рослинним маслом.Інші частини та деталі машини очищають від засохлого тіста, обмітають, протирають.

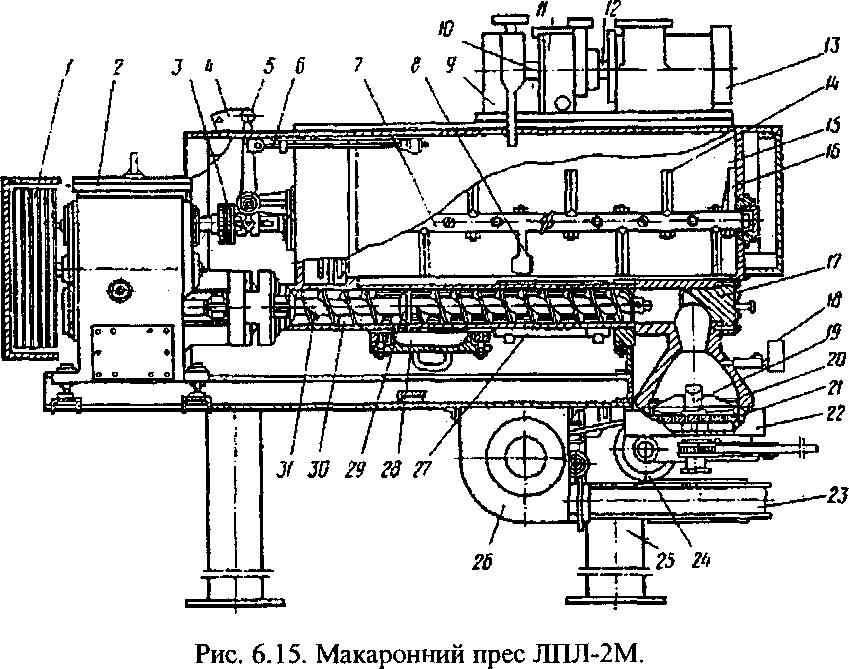

Екструдери з шнековим нагнітанням. Типовий приклад - макаронний прес ЛПЛ- 2М. Він послужив базовою моделлю для створення конструкцій пресів серії Б6-Л Г П І І та інших, але принцип дії та стадії обробки напівфабрикату у них однакові.

Прес має шнекове нагнітання, круглі змінні матриці, ножі, що обертаються, для відрізання виробів.

|

Складається він (рис.6.15) з дозаторів борошна 13 та води 9, камери замісу тіста 15, пресуючого пристрою 3О, матриці 21 з предматричною камерою 20, обдувочного пристрою 23, станини 25, привода з редуктором 2, механізма різання виробів 24.

Дозатори води та борошна приводяться в рух від загального електродвигуна через клинопасову передачу та редуктор 11 спеціальної будови з двома вихідними валами 10 та 12, який забезпечує періодичне провертання шнекового дозатора борошна при безперервному обертанні черпачкового барабана дозатора води. Кількість води, що дозується, визначається зміною рівня води в бачку, а борошна - зміною кута повороту шнека.

|

Вихідні компоненти подаються у вхідний патрубок місильної камери 15. Вона являє собою ємкість у вигаяді корига. Всередині розміщений горизонтальний вал 7, на якому закріплені торцева зачищаюча лопать 16, дев'ять пальців 14 та сім лопаток 8. За допомою цих робочих органів відбувається перемішування компонентів в однорідну масу та пересування її вздовж камери. Внаслідок малої вологості суміші вона має вигляд крихг та потребує подальшого стискання.

Камера замісу забивається кришкою, зблокованою тягою 6 з кулачковою муфтою 3 з валом 7. Відкрити кришкуможнатількироз'єднавшивалта привод за допомогою важеля 5 з фіксатором 4. Місильний вал отримує рух від електродвигуна через клинопасову передачу 1, редуктор 2.

Із місильної камери тісто поступає всередину пресуючого корпусу 3О, де розташований нагнітальний шнек 31. У середній частині шнек має розрив гвинтової лопаті, в який вмонтована шайба 29, що примушує тісто рухатись в обхід через канал 28. Із нього за допомогою вакуумного насоса відкачується повітря. Це сприяє отриманню тіста рівномірної структури, виробів з гладкою поверхнею. В кінці корпусу встановлена водяна сорочка 27, куди перед пуском подається гаряча вода, а в процесі роботи- холодна для підтримання оптимального температурного режиму процесу пресування. На внутрішній поверхні шнекової камери зроблені поздовжні канавки, що зменшують провертання тіста при обертанні шнеку. У кінці камери є фланець 17 для монтажних та очисних робіт. Ущільнене тісто надходить в предматричну камеру 20. Для контролю тиску пресування камера має манометр 18. Знизу камери встановлений матрицетримач 22 з матрицею 21. Для її надійного закріплення використовується накладний колосник 19.

Матриця може мати прості отвори для отримання вермішелі чи локшини або отвори із центральними вставками для виробниц тва макаронів. Сирі макаронні вироби, які пройшли матрицю, розрізаються на потрібну довжину за допомогою ріжучого пристрою 24. Для запобігання злипання між собою при падінні на транспортер вироби обдуваються повітрям з пристрою 23. Він має нагнітальний вентилятор 26 та кільцевий канал з великою кількісгю отворів діаметром 2...3мм[ 63 ].

При експлуатації шнекового пресу для макарон особливу увагу необхідно приділяти тиску пресуванням, якщо він досягає максимальної верхньої межі. Постійно слідкують за роботою дозатора, температурою води, що подається на заміс, постійним рівнем тіста в корпусі тістомісильної машини, за вологістю і структурою тіста.

Короткотривалі зупинки пресу не повинні перевищувати 30 хвилин. При зупинках більш тривалих необхідно видалити залишки тіста, змастити внутрішні поверхні місильних корит і пресу рослиним маслом.

Формування харчових продуктів округленням та розкочуванням

Найбільш поширеною галуззю, де використовується цей процес - є хлібопекарська. На прикладі обладнання для формування тістових заготовок розглянемо різноманітність методів обробки.

Форма тістової заготовки визначається традиційно складеним випіядом готового хліба Тому для круглих виробів заготовку потрібно створити крутої, кулеподібної форми; для витягнутих батоноподібних виробів заготовці треба надати циліндричної чи сигароподібної форми.

Одночасно із наданням тістовій заготовці певної форми процес округлення змінює структуру зовнішніх шарів тіста - ущільнює їх, зміцнює, зменшує газопроникність.

Формування тістових заготовок здійснюється за рахунок поступального та обертального механічного руху робочих органів машин. Одна з частин машини переміщує заготовку - це несуча поверхня, друга змінює швидкість заготовки, деформує її первинні пропорції - це формуюча поверхня.

Класифікація машин для формування тістових заготовок зроблена О.Т. Лісовенго [22]. Обладнання поділяється на групи залежно від конструкції несучої та формуючої поверхонь.

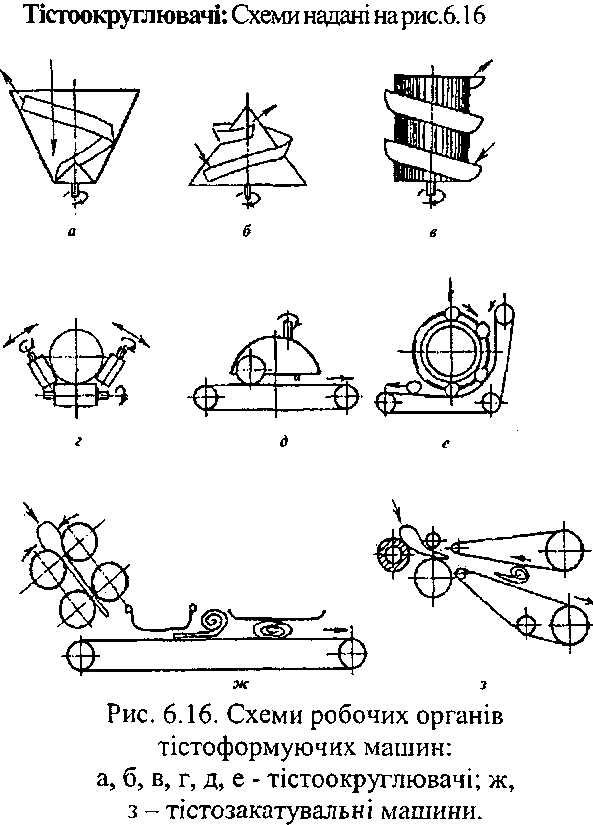

|

1. 3 конічною несучою та внутрішньою конічною формуючою поверхнями (рис: 6.16.а). Машини набули широкого розповсюдження для обробки заготовок масою від 0,1 до 1,2 кг, що пояснюється їх простотою. Вони мають досить коротку формуючу дільницю та можливості врегулювання. Механічний вплив на заготовку під час обробки порівняно не достатній, тому форма її частково відрізняється від кулі.

Ступінь округлення регулюється за рахунок зміни довжини шляху, що пробігає заготовка. Для цього змінюється початкове місце, в яке подається заготовка

2. 3 конічною несучою та зовнішньою конічною формуючою поверхнями (рис. 6.16.6). Вони використовуються для формування заготовок масою 0,4...1,8кг із пшеничного тіста. Машини можуть мати дві та більше формуючі спіралі, по яких заготовка проходить послідовно. Довжина шляху округлення регулюється так само як у попередньому випадку.

3. З циліндричною несучою та спіральною формуючою поверхнями (рис. 6. Іб.в). Машини використовуються для формування заготовок масою 0,8...2,0 кг із пшеничного борошна. Округлювані цього типу мають порівняно з іншими найбільшу формуючу дільницю. Довжина шляху, яким прокочується заготовка, сягає 4,5 метрів. Шматок тіста подається в машину знизу, тістова заготовка виходить вгорі.

До недоліків машини слід віднести дещо несферичну форму заготовки на виході внаслідок недостатнього обертання заготовки навколо горизонтальної осі, яке здійснюється за рахунок вертикального переміщення її по циліндричній поверхні.

4.З горизонтальним стрічковим несучим органом та двома нахиленими стрічковими формуючими органами (рис. 6.16.г). Функції несучого та формуючого органів виконують стрічкові транспортери з гнучкою стрічкою. Для забезпечення якісного округлення всі транспортери приводяться в рух з різними швидкостями та у різних напрямках. Заготовка, що потрапляє між ними, обертається у всіх площинах, сумарний пройдений нею шлях в декілька разів перевищує довжину робочої дільниці машини. Внаслідок таюго впливу поверхня заготовки отримує добру механічну проробку, але форма її дещо відрізняється від сферичної.

5. З горизонтальним стрічковим несучим органом та сферичним формуючим органом (рис. 6.16д). Машина призначена для округлення загогоюк дрібно штучних виробів, до яких в хлібопеченні відносять булочки масою 0,05...0,15 кг. Попереднє формування заготовок для таких виробів здійснюється на багаторядних машинах та відбувається шляхом валкового нагнітання та утворення стрічки тіста з подальшим її відрізання ножем, що обертаєься.

Несучий транспортер рухається періодично, довшина одного пробігу дорівнює кроку між тістовими заготовками по довжині. Сферична формуюча поверхня - чаша з вертикальною віссю обертання, яка не збігається притому з геометричною віссю чаші, періодично опускається на шматок тіста, приводиться в обертання, а потім підіймається. Таких чаш на шляху заготовки розташовано 4...6, тому округлення відбувається багатократно. Конструктивно такий округлювач компонується в один блок з подільною машиною, бо працюють вони узгоджено.

Інтенсивніть механічної обробки заготовки можна регулювати шляхом зміни відстані між сферою та транспортером, а довжину регулюють, змінюючи кіпькісіь рядів сфер на формуючій плиті. Багатократна обробка заготовок призводить до того, що форма їх близька до ідеальної кулі.

6. З несучим органом у вигляді барабана та формуючим органом у вигляді стрічкового транспортера (рис.6.1 б.е). Формуючою поверхнею в цьому випадку є транспортерна стрічка, яка огинає барабан. Барабан має комірки, в які потрапляють тістові заготовки, під ним всередині знаходиться циліндричний піддон, наякі заготовки спираються. Транспортерна стрічка утримує шматочки тіста в комірках, а також провертає їх навколо горизонтальної осі за рахунок різниці швидкостей несучого барабана та стрічкового транспортера. Такі округлювані, як і попередня модель, є багаторядними та розрахованими на тістові заготовки із пшеничного тіста масою 0,04...0,12 кг. Конструктивно вони об'єднані з подільною частиною в один агрегат. Регулювання впливу на тісто відбувається шляхом зміни зазору між барабаном та стрічкою транспортера, а також набором змінних барабанів.

Тістозакатувальні машини. 1. Машина д ля булочних виробів середнього розвісу (рис.6.16.ж) використовується в основному для формування заготовок багоноподібних виробів масою 0,2...0,5 кг. Тістова заготовка, потрапляючи в машину, спочатку розкачується у млинець двома парами валків, які обертаються назустріч одна одній. Потім заготовка взаємодіє з металевою решіткою, згоргаєіься в рулон та прокачується під формуючою плитою, тобто на неї впливають три формуючі органи різного типу. Після подібної обробки заготовка добре утримує форму на всіх подальших технологічних дільницях.

2. Машина для булочних виробів малого розвісу (рис. 6.16.з). Вона має подаючий валок, який направляє заготовку між парою розкачуючих валків. Після виходу з них заготовка направляється до двох транспортерів, які рухаються назустріч один одному з різними швидкостями. Між ними вона згортається в рулон та прокручується, ущільнюючи поверхню. При цьому досягається добра прокатка рулона на порівняльно коротких стрічках. Машина використовується

для отримання тістових заготовок малого розвісу біля 0,1 кг при виробництві рогаликів.

Для розуміння реологічних особливостей проведення процесу формування

тістових заготовок та їх конструктивного забезпечення детально розглянемо по одній машині з кожної описаної групи.

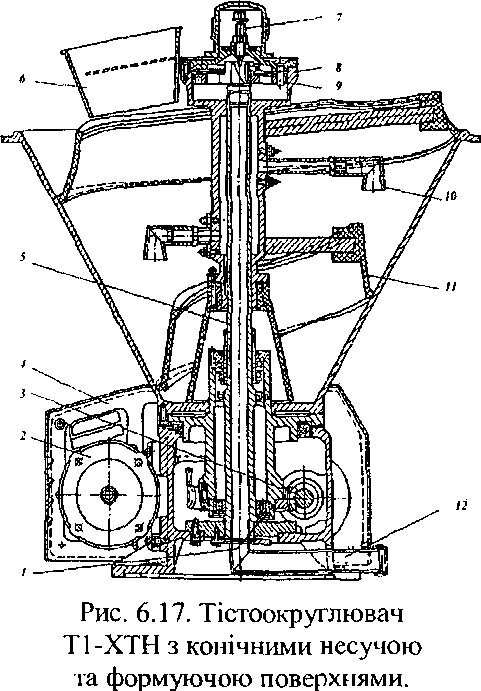

Тістоокруглювач Т1-ХТН (рис.6.17). Належить до машин з конічною несучою та внутрішньою конічною формуючою поверхнями. За таким принципом побудовано багато машин у різних країнах, що пояснюється простотою та компактністю конструкції. Призначена для округлення тістових заготовок із пшеничного тіста масою 0,2...1,0 кг.

|

Всередині корпуса 4 розміщений приводний електродвигун 2, двоступінчаста клинопасова передача та черв'ячний редуктор 3. Вал 1 черв'яка порожній всередині, крізь нього проходить вал 5, на якому закріплені формуюча спіраль 11 та повітроподаючі патрубки 10. Останні призначені для подачі повітря до робочих органів для обдування тістових заготовок з метою запобігання прилипання тіста до металу. Повітря для обдування подається через трубу 12, з централізованої заводської магістралі.

Внутршню спіраль можна повертати та фіксувати в певному положенні за допомогою диска 8 з отворами та пальця 9. Це робиться для точного спрямування подальшої траєкторії готової заготовки, яка випадає з машини. Для регулювання зазора між стінкою чаші та формуючою спіраллю призначений гвинт 7. Заготовки подаються в нижню частину округлювача через приймальну воронку 6. Клинопасова передача має два типорозміри шківів, що дозволяє ступінчасто змінювати частоту обертання чаші [ 22 ].

|

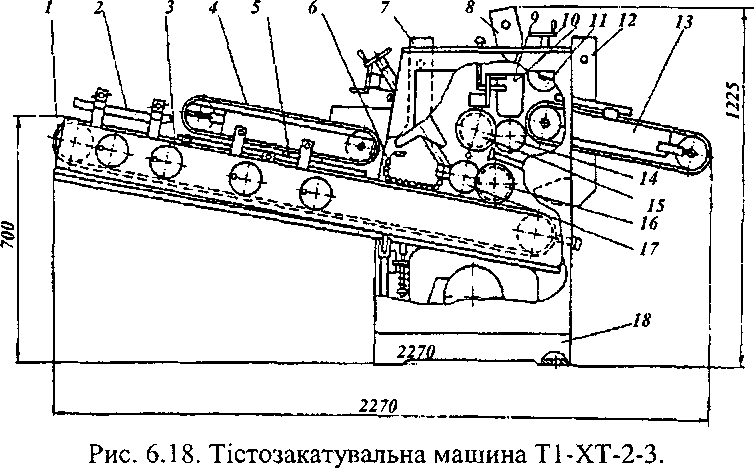

Тістозакатувальна машина ТІ-ХТЗ-2-З (рис. 6.18). Машина складається з транспортерів 1 та 13, станини 18 з приводом, розкачуючих валків 14,15, 16,17, решітки 6, направляючих 5, несучого транспортера 3, формуючої дошки 2, центруючого пристрою 9 з механізмом регулювання 10, формуючого транспортера 4, насадок 7,8, 12 для обдування робочих органів повітрям. Зазор між валками регулюється переміщенням валків 15 та 17.

Тістові заготовки переносяться подаючим транспортером та частково розплющуються валком 11, а потім через центруючий пристрій направляються в зазор між парами валків. Послідовно проходячи між ними, заготовки набувають форми млинця та падають на стрічку транспортера 3. При русі заготовки під решіткою остання захоплює край тіста та згортає млинець в рулон, який рухається до несучого та формуючого транспортерів, та між ними ущільнюється і видовжується. Кінці заготовки загладжуються направляючими 5. Кінцеві форму та розміри заготовка отримує під формуючою дошкою 2 [22].

Технічна характеристика формувальної машини Т1-ХТ-2-3:

Продуктивність до 100шт/хв;

потужністьдвигуна 0,75 кВт;

Габаритні розміри, мм:

довжина 2270

ширина 850

висота 1225

Поиск по сайту: