|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Склади для зберігання буряків

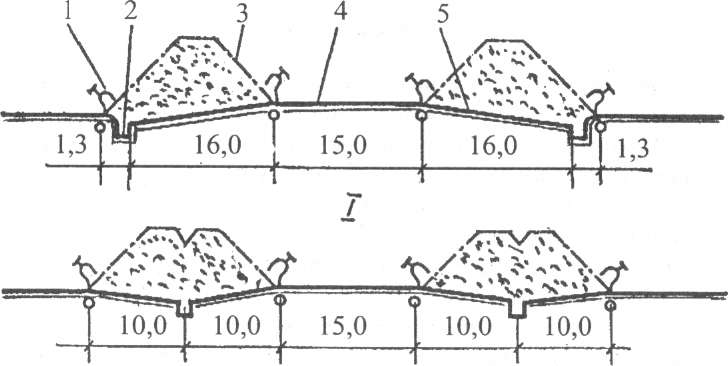

Найбільшу кількість коренеплодів (буряків) за короткий час переробляють цукрові заводи, картоплі - спиртові та крохмальні заводи. Для складування буряків і картоплі використовуються грунтові кагатні поля. На цукрових заводах вони мають розгалужену систему гідротранспортерів і сплавні бетоновані площадки з комплексною механізацією всіх робіт (рис.3.1). Сучасна технологія зберігання цукрових буряків комбайнового збирання передбачає їх доставку на кагатне поле автомобільним транспортом, зважування, визначення ступеня забрудненості та цукристості, якості коренів (1,2 та 3 категорії), розподілу для зберігання по категоріях, доочищення від домішок перед укладанням в кагати, зберігання в кагатах оптимальних розмірів, активну вентиляцію, захист від в'ялення, контроль температури та визначення черговості подачі на переробку. При визначенні всього об'єму робіт із сировиною та допоміжними матеріалами, які доставляються автомобільним та

Рис Сплавні площадки: 1-водобій; 2-гідротранспортер; 3-кагат; 4-дорога вкладальної техніки; 5-похила площадка.

Рис Сплавні площадки: 1-водобій; 2-гідротранспортер; 3-кагат; 4-дорога вкладальної техніки; 5-похила площадка.

|

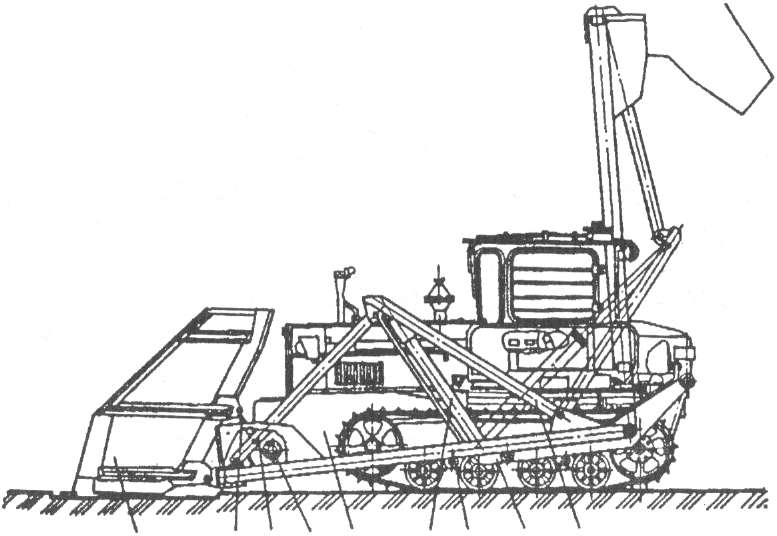

залізничним транспортом, слід враховувати численні перевалки. При різних варіантах організації робіт всі буряки до подачі на переробку перевантажують 3-4 рази, а тому об'єм навантажувально- розвантажувальних робіт становить біля 350% до маси перероблюваних буряків, тобто коефіцієнт перевантаження Кп=3,5. При нормальній організації робіт із сировиною та іншими матеріалами для розрахунку об'єму виконуваних робіт в % до маси перероблюваних буряків варто вибирати: для буряків - 350; цукру - 60; палива - 50; жому різних видів - 220; іншим вантажам - 100; загалом - 780%. Таким чином, на 1 т перероблюваних буряків доводиться перевантажувати біля 8 т додаткових вантажів. Для інших галузей харчових виробництв, які переробляють рослинну сировину, ці показники будуть значно менші, однак сезонний характер надходження і переробки сировини навіть при невеликих об'ємах робить її добову (чи місячну) переробку досить напруженою. На полях та периферійних бурякоприймальних пунктах автомобілі або залізничні вагони завантажують за допомогою одноківшевих навантажувачів типу ПТС-77 (рис. 3.2). Базою навантажувача служить трактор ДТ-75. Навантажувач широко використовується при обробці сипких матеріалів в усіх галузях промисловості.Після зачерпування вантажу і підйому ківша на висоту, при якій матеріал самовільно не висипається, навантажувач заднім ходом (краще без поворотів) рухається до місця розвантажування. У потрібному місці ківш піднімається у верхнє положення і вантаж висипається. Максимальна продуктивність - 320 т/год, привід гідравлічний, тиск у гідросистемі (90-125)-10 Па, висота навантаження - 3,8 м. Для навантаження буряків та інших сільськогосподарських продуктів у

9 8765432 1

Рис Одноківшевий тракторний навантажувач ПТС-77: 1,5- рами поворотна та базова; 2 - бокова валка; 3 - стріла; 4 - гідроциліндр; 5 - рама 6 - опорні катки; 7 - тяга; 8 - стяжка; 9 - ківш.

9 8765432 1

Рис Одноківшевий тракторний навантажувач ПТС-77: 1,5- рами поворотна та базова; 2 - бокова валка; 3 - стріла; 4 - гідроциліндр; 5 - рама 6 - опорні катки; 7 - тяга; 8 - стяжка; 9 - ківш.

|

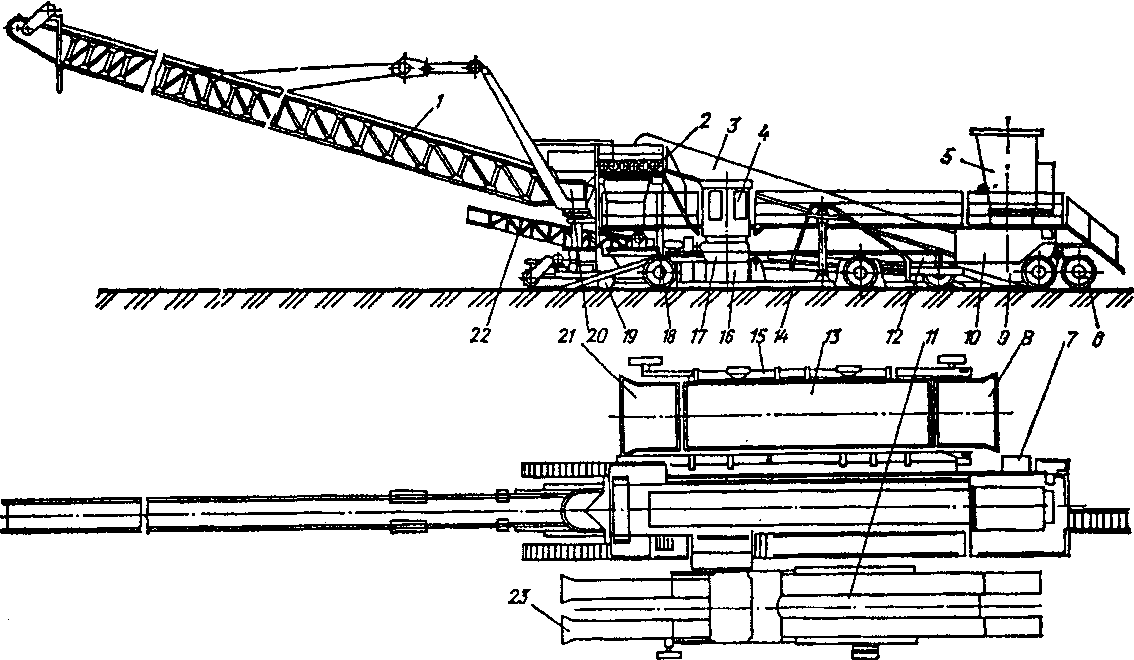

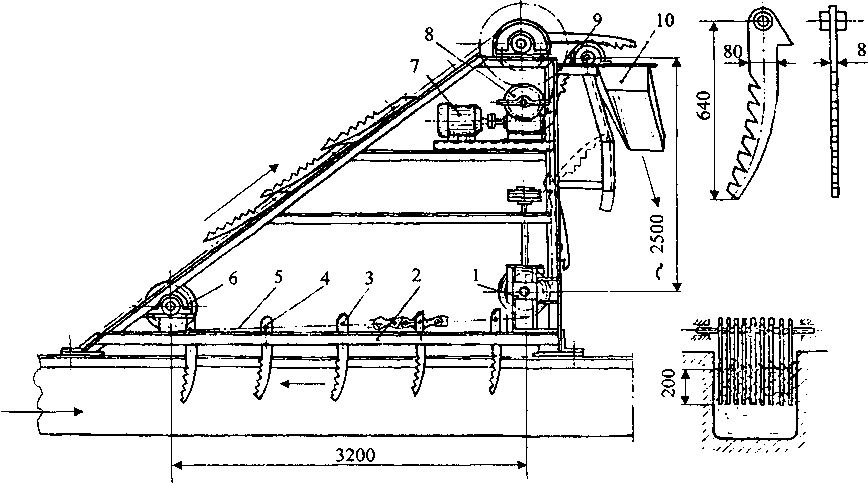

транспортні засоби, а також для їх переміщення на невеликі відстані використовують навантажувач типу ТО-36, здатний виконувати і землерийно-транспортні роботи. Його номінальна вантажопідйомність - 3,5 т, об'єм ковша -5м. Продуктивність при переміщенні на 15 м - 280 т/ год. Мінімальний радіус повороту -6 м. Навантажувач (рис. 3.3) являє собою пневмоколісну самохідну машину, рама якої складається із двох частин, з'єднаних шарнірами вертикальною віссю. На передній частині розміщене навантажувальне обладнання - стріла з ковшом, гідроциліндри і важільна система. Використання навантажувачів буряків в 2-4 рази зменшує засміченість; однак збільшує кількість травмованих коренеплодів. Вивантаження буряків з автомобілів та причепів на кагатних полях ведуть за допомогою мобільних кагатоукладачів типу "Комплекс-65М", "Комплекс-65М2Б" продуктивністю 160-180 т/год. На механізованих складах працюють фронтальні кагатоукладальники "Комплекс-бЗЗЗБЗ" (рис.3.4) та БУМ-У4. В усіх типах буртовкладальників застосовується звальний метод розвантаження через відкритий бічний або задній борт кузова автомобіля. Перекидні площадки забезпечують бічне або поздовжнє перекидання.

Рис Одноківшевий фронтальний завантажувач ТО-36:

1 - гідросистема навантажувального обладнання; 2 - рама; 3 - силова установка; 4 - базова рама; 5 - гідромеханічна передача; 6 - гідросистема; 7 - насосна станція; 8 - карданні вали; 9 - гідросистема

керма; 10 - колесо.

Бічне перекидання застосовують при розвантаженні зчіпних автопоїздів. Вантажопідйомність перекидних площадок 25-30 тон. Вони комплектуються як з мобільним, так і з фронтальними буртовкладальниками. Окремо перекидні площадки використовують в усіх галузях харчової промисловості для розвантажування автомобілів з буряками, картоплею, зерном та іншою сировиною. При цьому залежно від місцевих умов їх використовують в стаціонарному або мобільному виконанні з електроприводом або в комплекті з трактором.

У технологічній оцінці буртовкладальників особливу увагу звертають на пристрій доочищення буряків. Він складається з кількох рядів фігурних зірочок, закріплених на валах, бункера для домішок та реверсивного конвеєра, за допомогою якого домішки завантажуються в автомобілі після вивантаження з них буряків. Очисні пристрої буртовкладальників відділяють 20-30 % домішок від загальної їх кількості. Для очищення дуже забруднених коренеплодів використовують стаціонарні установки, в яких застосовують сухий та гідравлічний способи очищення. До складу таких установок входить землевідділювач, ботвовіддільна гірка, пристрій для віддування легких рослинних домішок, дисковий грохот і класифікатор. Ефект очищення на таких установках становить 50 %. Більш високий ступінь очищення порівняно із сухим способом досягається при

Рис Одноківшевий фронтальний завантажувач ТО-36:

1 - гідросистема навантажувального обладнання; 2 - рама; 3 - силова установка; 4 - базова рама; 5 - гідромеханічна передача; 6 - гідросистема; 7 - насосна станція; 8 - карданні вали; 9 - гідросистема

керма; 10 - колесо.

Бічне перекидання застосовують при розвантаженні зчіпних автопоїздів. Вантажопідйомність перекидних площадок 25-30 тон. Вони комплектуються як з мобільним, так і з фронтальними буртовкладальниками. Окремо перекидні площадки використовують в усіх галузях харчової промисловості для розвантажування автомобілів з буряками, картоплею, зерном та іншою сировиною. При цьому залежно від місцевих умов їх використовують в стаціонарному або мобільному виконанні з електроприводом або в комплекті з трактором.

У технологічній оцінці буртовкладальників особливу увагу звертають на пристрій доочищення буряків. Він складається з кількох рядів фігурних зірочок, закріплених на валах, бункера для домішок та реверсивного конвеєра, за допомогою якого домішки завантажуються в автомобілі після вивантаження з них буряків. Очисні пристрої буртовкладальників відділяють 20-30 % домішок від загальної їх кількості. Для очищення дуже забруднених коренеплодів використовують стаціонарні установки, в яких застосовують сухий та гідравлічний способи очищення. До складу таких установок входить землевідділювач, ботвовіддільна гірка, пристрій для віддування легких рослинних домішок, дисковий грохот і класифікатор. Ефект очищення на таких установках становить 50 %. Більш високий ступінь очищення порівняно із сухим способом досягається при

|

Рис Бурякоукладальник "Комплекс 6893БЗ-К": 1-укладальний конвеєр; 2-землевідділювач; 3-похилий конвеєр; 4-кабіна оператора; 5-кабіна помічника оператора: 6-рульовий візок; 7-площадка; 8-мостик для з'їжджання; 9-поздовжня рама; 10-головний конвеєр; 11-площадка поздовжнього перекидання; 12, 16- приймальні бункери; 13-площадка бокового перекидання; 14,15-опорнірами; 17-стрічковий конвеєр; 18-несучий каркас; 19-привідний візок; 20-поворотний пристрій; 21,23-містки для в'їзду;

22-конвеєр видачі відходів

Рис Бурякоукладальник "Комплекс 6893БЗ-К": 1-укладальний конвеєр; 2-землевідділювач; 3-похилий конвеєр; 4-кабіна оператора; 5-кабіна помічника оператора: 6-рульовий візок; 7-площадка; 8-мостик для з'їжджання; 9-поздовжня рама; 10-головний конвеєр; 11-площадка поздовжнього перекидання; 12, 16- приймальні бункери; 13-площадка бокового перекидання; 14,15-опорнірами; 17-стрічковий конвеєр; 18-несучий каркас; 19-привідний візок; 20-поворотний пристрій; 21,23-містки для в'їзду;

22-конвеєр видачі відходів

|

|

використанні гідравлічного способу, який включає гідравлічне розвантаження вагонів або автомобілів, відмивання коренеплодів, їх подальше зберігання і подачу у виробництво з повторним відмиванням чи без нього.

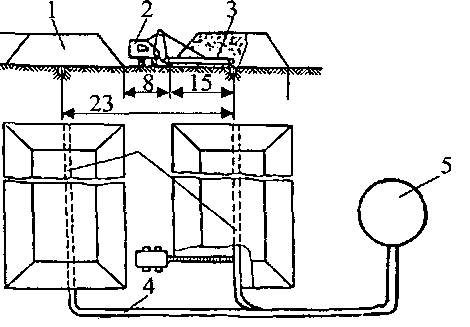

| Рис Схема подачі буряків за допомогою бурякоподавача: 1,3-кагати;2-бурякоподавач; 4-гідротран спортер;5-станція підйому буряководної уміші |

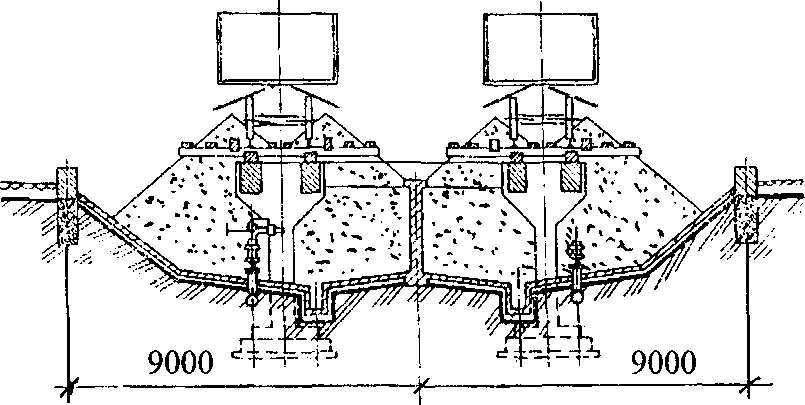

Рис Двохпутна естакадна бурячня

Рис Двохпутна естакадна бурячня

|

Буряки довготривалого зберігання вкладаються в кагати висотою 5 м і більше з шириною основи не менше 18м. Довжина кагатів вибирається залежно від розмірів складської площадки, розташування шляхів та каналів гідротранспортерів. Розрахункова об'ємна маса буряків складає 0,65 т/м з. На 1 га кагатного поля, залежно від вибраних розмірів кагатів, можна вкласти від 6 до 20 тис. т. буряків. На рис. 3.5 показана схема подачі буряків з кагата в гідравлічний транспортер за допомогою бурякоподавача, який складається з екскаватора, канатнополіспастної системи та скребка, що рухається в

поступальному зворотньому напрямку. При робочому ході буряки пересуваються скребком у гідротранспортер без їх пошкодження.

При гідравлічній подачі буряків у завод по довжині бетонованих площадок розташовують лотки гідравлічних транспортерів. їх ширина коливається в межах 500-700 мм, ухил 18 мм на 1 м довжини на прямих ділянках і 20-22 мм на закруглених. Сплав буряків ведуть за допомогою струменів води, яка подається через переносні, стаціонарні або пересувні водобійні установки. Буряки залізничної і частково автомобільної доставки зберігають в бурячних. На рис. 3.6 показана двохпутна естакадна бурячна, на якій можна вести саморозвантаження вагонів типу "гондола" через нижні люки. Похилі стінки і дно бурячних виконуються з ухилом і обладнуються гідротранспортерами, поруч з якими монтують водобійні пристрої. Гідранти з засувками встановлюють через кожні 5-6 м. Струмінь води при цьому повинен перекривати дві відстані між гідрантами. Крайній гідрант встановлюють зверху. З нього починається розвантаження при заповненій бурячній. Недоліки таких бурячних: ручне відкривання і закривання люків, необхідність ручної зачистки вагонів, неможливість організації послідовного вивантаження, значні втрати цукру в буряках.

Склади для картоплі

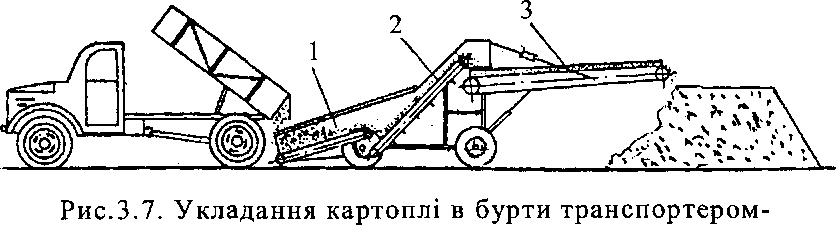

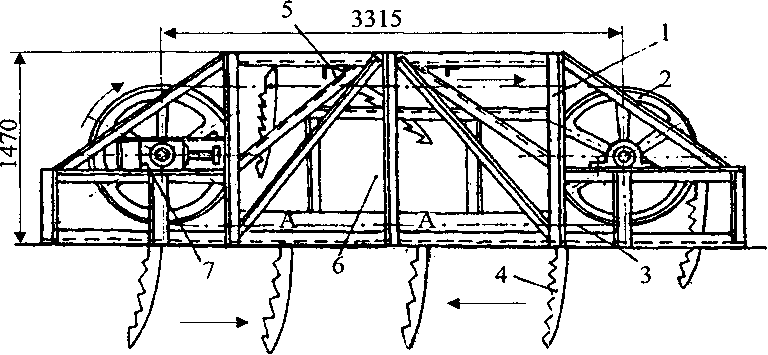

Картоплю на крохмальних і спиртових заводах зберігають на відкритих площадках. Для розвантажування автомашин з картоплею використовують перекидні площадки або механічні лопати. За допомогою транспортерів-завантажувачів продуктивністю 30 т/год картоплю укладають в бурти. Можливе також вкладання під легкими навісами. Схема виконання таких операцій за допомогою транспортера-завантажувача ТЗК-ЗО подана на рис. 3.7. Вантажно-розвантажувальні роботи з картоплею на крохмалопатокових і спиртових заводах виконуються за розглянутими раніше схемами, що застосовуються на цукрових заводах. Використовуються також і подібні засоби механізації навантажувально-розвантажувальних робіт. Для подачі картоплі з буртового поля використовують гідротранспортери з шириною лотка не менше 200 мм. Ухил лотків на прямих ділянках 10-12 мм на 1 м довжини і на закруглених 12-14мм на їм. При сухій подачі картоплі на виробництво використовують призаводські склади, покриті легкими навісами. У них зберігають картоплю короткостроково (2-3 доби).

навантажувачем: 1-приймальний бункер; 2-похилий конвеєр; 3-вкладальний конвеєр

навантажувачем: 1-приймальний бункер; 2-похилий конвеєр; 3-вкладальний конвеєр

|

Зерносклади підлогового зберігання

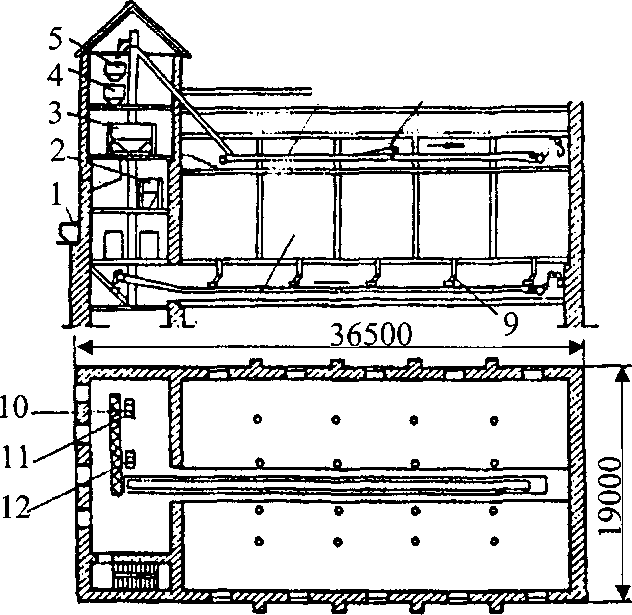

Зерно різних культур, яке переробляється на спиртових, солодових, пивоварних, мукомельних та крохмалепатокових заводах, розвантажується з автомобілів за допомогою перекидних площадок в бункери, звідки системою стаціонарних або пересуваних конвеєрів направляється в склади підлогового зберігання. Приміщення складів підлоговою зберігання великих об'ємів зерна (ячменю тощо) ділиться на дві частини. В одній (рис.3.8) розміщується приймальне відділення, в іншій - сховище. Приймальне відділення має надвірний бункер 1, з якого зерно надходить в приймальний лоток першої норії 10 і піднімається в бункер 5. З цього бункера низхідним потоком проходить через ваги 4, сепаратор 3 і сортувальний пристрій 2. Нижнім шнеком 11 зерно подають в норію 12, яка піднімає його на верхній поверх башти приймального відділення. Звідти самопливом по трубі зерно надходить у воронку стаціонарного стрічкового конвеєра 6. Рухомий пересипний пристрій 7 забезпечує рівномірне завантаження сховища. При вивантаженні зерно 7 через воронку 9 поступає на нижній стаціонарний стрічковий конвеєр, який забезпечує подачу зерна на виробництво. Залежно від розмірів сховища для подачі зерна до воронок 9 і від них на конвеєр, використовують різні подавальні механізми. На кукуруцзоперєробних заводах використовують секційні сховища (сапетки) для сушіння і

Зерно різних культур, яке переробляється на спиртових, солодових, пивоварних, мукомельних та крохмалепатокових заводах, розвантажується з автомобілів за допомогою перекидних площадок в бункери, звідки системою стаціонарних або пересуваних конвеєрів направляється в склади підлогового зберігання. Приміщення складів підлоговою зберігання великих об'ємів зерна (ячменю тощо) ділиться на дві частини. В одній (рис.3.8) розміщується приймальне відділення, в іншій - сховище. Приймальне відділення має надвірний бункер 1, з якого зерно надходить в приймальний лоток першої норії 10 і піднімається в бункер 5. З цього бункера низхідним потоком проходить через ваги 4, сепаратор 3 і сортувальний пристрій 2. Нижнім шнеком 11 зерно подають в норію 12, яка піднімає його на верхній поверх башти приймального відділення. Звідти самопливом по трубі зерно надходить у воронку стаціонарного стрічкового конвеєра 6. Рухомий пересипний пристрій 7 забезпечує рівномірне завантаження сховища. При вивантаженні зерно 7 через воронку 9 поступає на нижній стаціонарний стрічковий конвеєр, який забезпечує подачу зерна на виробництво. Залежно від розмірів сховища для подачі зерна до воронок 9 і від них на конвеєр, використовують різні подавальні механізми. На кукуруцзоперєробних заводах використовують секційні сховища (сапетки) для сушіння і

| Рис Механізований склад підлогового зберігання зерна |

зберігання кукурудзи, яку доставляють з полів.

Двохрядне розташування секцій розмірами від 2 '6 м до 3 ' 15 і висотою до 18 м з решітчастими стінками (розмір ЗО' 160 мм), похилим у напрямку до центру решітчастим дном, дозволяє завантажувати секції за допомогою верхнього стрічкового конвеєра і вивантажувати через нижні люки, направляючи його на вивантажувальний стрічковий конвеєр. Всередині кожної секції знаходиться вертикальний вентиляційний канал, розмірами 500 '500 мм з решітчастими стінками, в який вентиляторами подається повітря.

Більшість підприємств різних галузей харчової і переробної промисловості застосовують шатрові склади для підлогового зберігання солі, цукру, сухого жому та інших сипких матеріалів. Тимчасове зберігання зерна, насіння різних культур, кукурудзяних початків та інших матеріалів здійснюється як на відкритих, так і на критих площадках в штабелях трапецеподібної форми. Площадки розташовують на підвищених ділянках, покривають асфальтом, щебенем або бетоном. Прийом із вагонів і автомашин зерна та інших сипких матеріалів, переміщення таукладка їх для зберігання в штабелях здійснюється за допомогою пересувних бункерів, конвеєрів, колісних навантажувачів тощо. При необхідності підсушування сировини і матеріалів штабелі обладнують вентиляційними каналами, в які вентиляторами подають нагріте повітря.

Склади безтарного зберігання зернистих і порошкоподібних матеріалів

Безтарне зберігання зернистих і порошкоподібних матеріалів здійснюється в силосах і бункерах. Вони являють собою закриті резервуари різної ємності, мають круглу або прямокутну форму в поперечному перерізі і виготовляються із різних матеріалів (листової сталі, бетону). Бункери мають менші об'єми, ніж силоси. їх висота приблизно дорівнює довжині або ширині поперечного перерізу. Бункери використовуються для короткочасного зберігання сировини. У технологічних потокових лініях вони використовуються як нагромаджуючі сировини і матеріалів при передачі їх від агрегатів періодичної дії до безперервнодіючих установок чи навпаки.

Силоси і бункери порівняно зі складами відкритого зберігання сировини мають значні переваги: збільшене до 20 т/мг навантаження; захист від атмосферних та інших впливів; зменшені величини втрат; комплексну механізацію НР робіт; можливість проводити операції по покращенню якості сировини за рахунок корекції режимів зберігання. Склади силосного і бункерного зберігання поділяють на склади-елеватори: а) для зернистої сировини (ячмінь, солод на заводах пивоварної промисловості); б) насіння, шрот в олійно-жировій промисловості; в) борошно - на підприємствах хлібопекарної та кондитерської промисловості; г) силосні склади для цукру- піску на підприємствах бурякоцукрової промисловості і рафінадного виробництва.

Силоси-елеватори для зберігання зернистої сировини і цукру складаються із трьох головних споруд - приймального відділення, робочої башти та силосного корпусу. Вивантажене в бункер приймального від ділення зерно підземним конвеєром направляється в робочу башту. У робочих баштах, подібно до приймальних відділень складів підлогового зберігання зерна, встановлено два або три ківшових елеватори для подачі зерна на зважування, очищення, сортування і передачі в силосний корпус. При цьому зерно може підсушуватись. Є окремі бункери для накопичення зерна, яке завантажується в залізничні вагони та автомобілі. Силосний корпус може мати декілька окремих залізобетонних силосів круглої чи прямокутної форми. Діаметр круглих силосів можебутидо 6 м, висота -до ЗО м. У надсилосному приміщенні розташовані розподільні стрічкові конвеєри з шириною стрічки 500-600 мм і швидкістю руху до 3,5 м/с. У підсилосному приміщенні знаходяться збірні стрічкові конвеєри, на які сипкий матеріал надходить самопливом з воронок через засувки. Управління роботою багатьох конвеєрів, вентиляторів і засувок автоматизоване.

Безтарне зберігання цукру-піску в силосах дозволяє повніше вирішувати питання комплексної механізації і автоматизації процесів. Однак варто пам'ятати, що при тривалому зберіганні цукру в силосах необхідно чітко дотримуватися умов та режиму його зберігання. Вологість цукру не повинна перевищувати 0,02-0,04 % при температурі близько 20 °С, а розмір кристалів - 0,2 - 2 мм. Конструкція силосу та його обладнання повинні забезпечувати відносну вологість повітря в межах 60 %. Виділення теплоти цукром повинно бути мінімальним, для чого силоси покривають шаром теплоізоляції. Температура в силосі підтримується в межах 18-30 °С. Можливість проникнення зовнішнього повітря виключають шляхом створення у силосі надлишкового тиску.

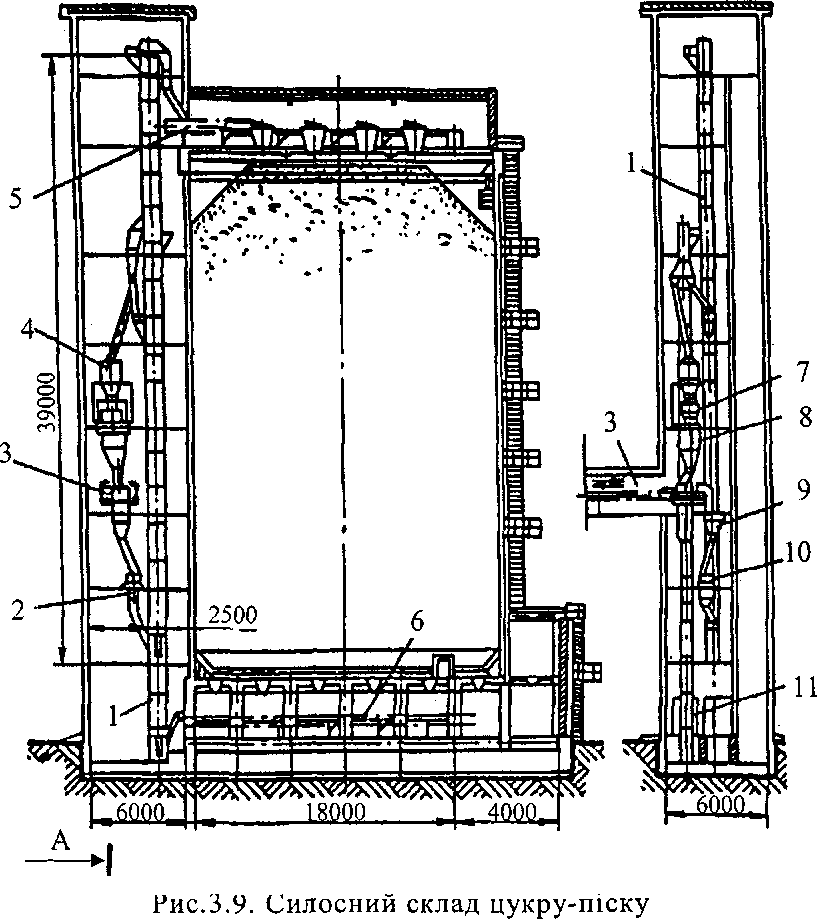

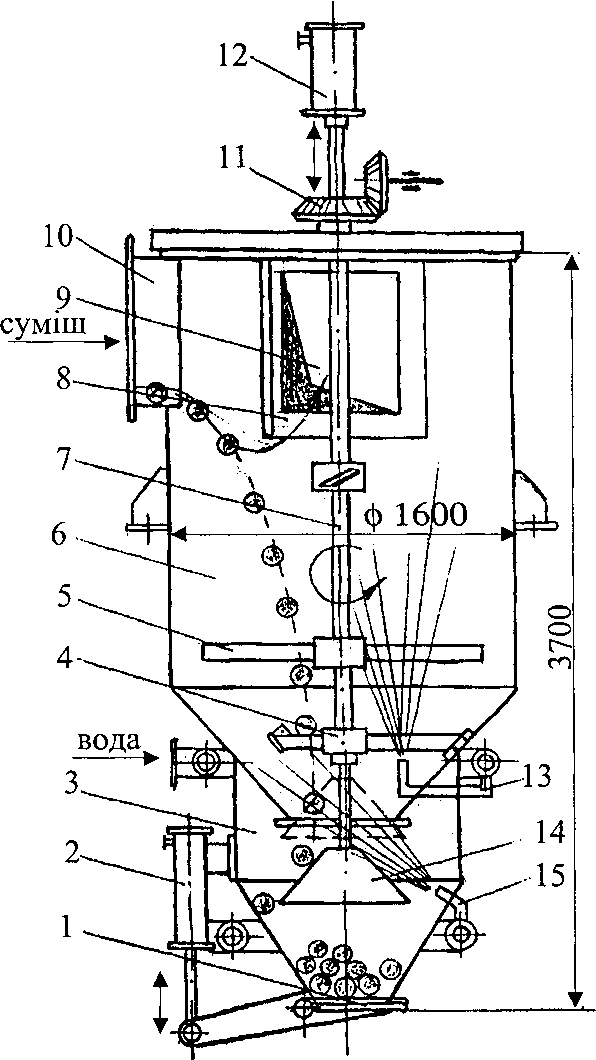

Силоси для зберігання цукру-піску(рис.3.9) мають циліндричну форму, їх діаметр і висота залежать від місткості та конструкції механізмів для рівномірного завантаження та зручного вивантаження.

Наприклад, склади місткістю 2500 кг мають діаметр 10 м і висоту 35 м, а місткістю 400000 тон - діаметр 50 м і висоту 25 м.

Циліндричні ємності різної місткості виготовляють як з монолітного залізобетону, так і з листової сталі. Поруч з циліндричними ємностями знаходяться приймальні башти, в яких розміщується вагове та підйомно- транспортне обладнання, а також обладнання для підігрівання і рециркуляції повітря.

Силоси, що побудовані на цукрових заводах мають місткість 7000 і 12000 т та діаметри відповідно 18 та 24 м (рис. З.9.). З сушильним відділенням вони з'єднані галереєю. Цукор із сушильного відділення реверсивним стрічковим конвеєром 3, встановленим у перехідній галереї, через проміжний бункер 9, автоматичні ваги 10 і підвісний бункер 2 надходить у приймальну воронку першого вертикального елеватора 1. Піднятий цукор потрапляє у воронку надсилосного конвеєра 5, з якого рівномірно завантажується в силос за допомогою пересувних конвеєрів.

| А-А |

|

Вивантаження цукру ведеться через отвори в дні силосу на пересувні стрічкові конвеєри, з яких він потрапляє на стаціонарний конвеєр 6. Цим конвеєром цукор подається в приймальну воронку другого ківшового елеватора 11, піднімається догори, висипається в проміжний бункер 4, зважується вагами 7 і через бункер 8 направляється на реверсивний стрічковий конвеєр 3. При русі конвеєра у зворотному напрямку цукор подається у відділення форсування та затарювання або в місця завантаження автомобілів безтарного транспортування. З елеватора 11 цукор можна направити в елеватор 1, який підніме його нагору донадсилосного конвеєра 5.

Облаштування приймальної башти двома елеваторами дозволяє додатково організувати пересипання цукру, що виключає можливість його злежування, утворення склепінь, налипання на стінки тощо. Для рівномірного завантаження силосу використовують швидкісні шнекові завантажувальники зі змінною висотою їх установки.

Способи і обладнання для безтарного зберігання порошкоподібних матеріалів і їх перевезення принципово подібні до раніше розглянутих. Враховуючи специфічні особливості порошкоподібних матеріалів (висока сипкість, схильність до склепоутворення і злежуваності, вищі, ніж у зернистих матеріалів коефіцієнти внутрішнього тертя) в нижніх частинах воронок встановлюють пристрої для розпушування злежаних продуктів.

Склади для зберігання рідких, пластичних та розчинних продуктів

На складах харчових підприємств зберігаються рідкі харчові продукти (спирт, пиво, води, соки тощо) і допоміжні (технічні) матеріали (бензин, дизпаливо, мастила та мазут). їх сумісне зберігання неприпустиме.

Спирт зберігається в типових спиртосховищах різної місткості -10,20,40 та 100 тисяч дал. Надвірні вертикальні металічні резервуари закритого типу, встановлені на території підприємства, системою трубопроводів зв'язуються з приймально-відпускним відділенням, обладнаним насосами типу АВВН- 80, та мірними резервуарами. Для відправки спирту виробникам та доставки його на підприємства використовують залізничні та автомобільні цистерни. Наповнення та злив спирту з цистерн ведуть на спеціальних естакадах.

У літній період кришки резервуарів охолоджують водою для дотримання правил протипожежної безпеки.

Молоко, вино-горілчані вироби, пиво безалкогольні і мінеральні напої зберігаються в скляних та поліетиленових пляшках, укладених в стандартні ящики. Із штабелів ящики ланцюговими конвеєрами або навантажувачами колісного типу подаються на рампи для завантаження в транспортні засоби.

Ящики з пляшками, банками, укладені на піддони, транспортуються вилочними електронавантажувачами.

Пиво зберігають у дерев'яних або металевих бочках, які укладаються в штабелі або на спеціальні стелажі.

Рослинна олія зберігається на складах у бочках ємністю до 200 л або в резервуарах, ємність яких сягає 50 м3. Кількість резервуарів визначається продуктивністю підприємства, строками зберігання та раціональним використанням транспортних засобів. При невеликих об'ємах виробництва рослинна олія оперативно доставляється на підприємсіво в автоцистернах. Зливаєіься за допомогою гнучких шлангів у проміжні ємності, зважується на вагах.

Відпуск олії ведуть за допомогою насосів та спеціальних мірників, встановлених на вагах.

Заміна пластичних дріжджів на рідкий дріжджовий концентрат дозволяє використовувати безтарний спосіб його зберігання і транспортування.

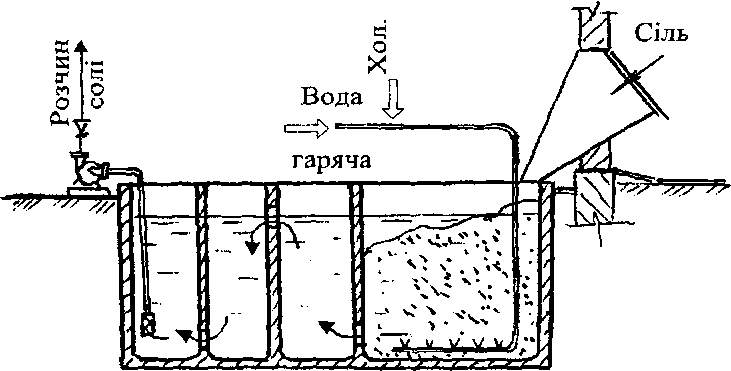

Сіль також подекуди зберігають у рідкому стані, використовуючи для цього резервуари, виготовлені із нержавіючої сталі або із конструкційної листової сталі, покритої з обох боків шаром бетону. Всередині стінки таких резервуарів обкладають метлахською плиткою. Схема ємності для зберігання розчину солі подана на рис.3.10.

На деяких хлібозаводах і кондитерських фабриках використовується зберігання та міжцехове транспортування цукру в розчиненому стані. Для цього використовують баки, виготовлені з нержавіючої сталі з конічним дном. Для підігрівання в зимовий період баки обладнують паровими оболонками. Оптимальна концентрація цукрового розчину при такому способі складає 13,2 кг/м3.

Рис Чотирьохсекційна ємність для зберігання розчину солі

Рис Чотирьохсекційна ємність для зберігання розчину солі

|

Мазут, бензин та дизпаливо зберігають в наземних або в підземних резервуарах. Склади цих матеріалів обладнують системою трубопроводів та необхідним насосним обладнанням. Бензин та дизпаливо відпускають через мірні роздавальні колонки.

При зберіганні рідких харчових продуктів і допоміжних матеріалів слід суворо дотримуватись санітарних вимог та правил протипожежної безпеки.

Обладнання для відділення зайвих домішок від сировини і готової продукції

Відділення легких домішок

Сировина, що надходить у виробництво, підлягає підготовчим операціям - очищенню і миттю. Харчові підприємства, що переробляють коренеплоди (буряки, картоплю, моркву), для подачі їх на переробку використовують гідравлічні транспортери, на яких встановлюються різні пристрої для очищення сировини від домішок.

Коренеплоди, що поступають на завод, забруднені здебільшого землею, піском, камінцями, гичкою, соломою та іншими домішками. Ці домішки, потрапляючи у різальну машину, забруднюють і затупляють ножі, в результаті чого знижується якість різання, що негативно впливає на проведення наступних технологічних процесів.

Всі домішки можна умовно поділити на три групи: а) важкі - ті, що мають густину більшу, ніж густина води; б) легкі, що мають меншу густину, ніж вода, плавають у воді;в) феромагнітні.

Для відділення зайвих домішок від коренеплодів застосовуються соломовловлювачі, каменевловлювачі і пісковловлювачі, а для вловлювання металевих домішок - магнітні пристрої.

Соломовловлювачі призначені для вловлювання і видалення легких плаваючих домішок. Вони встановлюються в жолобі гідротранспортера на відкритих ділянках. В місці встановлення соломовловлювача гідротранспортер повинен бути розширеним не менше, ніж на 100 мм з метою зменшення швидкості потоку сировинної суміші до 0,2-0,3 м/с і створення умов для випливання і вловлювання легких домішок.

На харчових підприємствах застосовуються два типи грабельних соломовловлювачів - ланцюгові і ротаційні.

Ланцюгові грабельні соломовловлювачі, залежно від конструкції каркасу, поділяються на три види:

-трикутний з трьома парами "зірочок" і "роликів" у вершинах каркасу, що має контур прямокутного трикутника;

-прямокутний двозірковий, в якому дві пари "зірочок" змонтовані в одній горизонтальній площині каркасу, що має вигляд прямокутника або трапеції;

-прямокутний чотиризірковий, в якому чотири пари "зірочок" і "роликів" змонтовані в двох горизонтальних паралельних площинах каркасу, що має вигляд прямокутника.

На рис.3.11 показаний трикутний соломовловлювач типуССТМ-700М, що встановлюється в жолобі гідротранспортера. На каркасі 2 соломовловлювача встановлено три пари "зірочок" 6, на які одягаються два втулко-роликових ланцюги 5 з граблями 4. Граблі являють собою зубчасті пластини з втулками, які вільно посаджені на осі 3, що закріплені на ланцюгах

Рис Трикутний соломовловлювач

Рис Трикутний соломовловлювач

|

5. Натягання ланцюгів виконує пристрій 1. "Зірочки" обертаються з швидкістю 8,5 об/хв від електродвигуна 7, потужністю 2,8 кВт через редуктор 8 і зубчасту передачу. Нижня зубчаста частина грабель повинна бути занурена в буряководяну суміш не менше ніж 200 мм. Одночасно в гідротранспортері повинно знаходитись 5 рядів грабель.

При русі проти потоку суміші коренеплодів з водою в гідротранспортері, граблі своїми зубцями захоплюють плаваючі домішки і піднімають їх вгору. У верхньому положенні граблі перекидаються на відбійний барабан 9, при цьому вони струшуються, а вловлені ними домішки падають на лоток 10 і виводяться у спеціальну ємність.

Для підвищення ефективності уловлювання легких домішок, які пливуть в придонному шарі суміші, перед соломовловлювачами ставлять ботвопідйомники. В місці їх установки дно лотка гідротранспортера перфороване і закрите з зовнішнього боку коробкою, в яку вентилятором подається повітря. Прилипання бульбашок повітря до поверхонь домішок і висхідний потік водноповітряної суміші сприяють випливанню легких домішок на поверхню потоку і їх уловлюванню.

Основним недоліком такого соломовловлювача є відносно неповне відділення плаваючих домішок зарахуноктого, що граблі лише одноразово струшуються на відбійному барабані і тому багато домішок повертається в гідротранспортер.

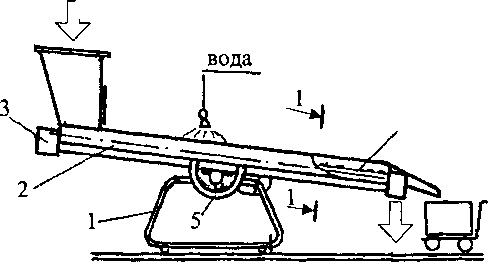

Двозірковий соломовловлювач типу ССП-700, поданий на рис.3.12, включає в себе каркас 1, на якому закріплено дві пари "зірочок" 2 з втулко-роликовими ланцюгами 3 з кроком 65 мм, до яких шарнірно прикріплені граблі 4. В

| Рис.3.12. Двозірковий соломовловлювач |

верхньому положенні граблі багаторазово струшуються, чіпляючись за ряд закріплених тут кутиків 5. При цьому вловлені домішки падають на лоток 6, з якого потім відбираються. Привід соломовловлювача (на рисунку не показаний) скпадаєіьсяз від електродвигуна потужністю 2,8 кВт, редуктора і зубчастої передачі. Швидкість руху граблів 0,33 м/с. Натяг ланцюгів виконується пристроєм 7.

Обслуговування соломовловлювача полягає у періодичному нагляді за приводом, ланцюгами і граблями, а також у своєчасному видаленні вловлених домішок. Необхідно слідкувати за тим, щоб в місці встановлення самовловлювачів не виникало заторів коренеплодів.

Розглянуті соломовловлювачі вловлюють лише довгі і гнучкі плаваючі домішки. Короткі і негнучкі домішки, такі як щіпки, коротенька солома і трава, вловлюються на дискових водовідділювачах і в мийках.

Відділення важких домішок

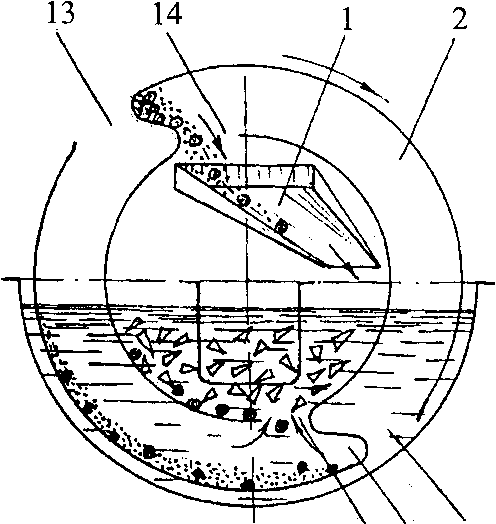

Для видалення важких домішок з водної суміші коренеплодів застосовуються каменевловлювачі. Принцип їх роботи грунтується на розділенні суміші складників з різними величинами густини. На рис. 3.13 показаний каменевловлювач системи Рауде. Він являє собою вертикальний циліндричний корпус 6 з конічною нижньою частиною, до якої прикріплений приймальний бункер 3 для важких домішок. Нижній отвір бункера закривається кришкою 1 з гумовим ущільненням. Кришка через важіль з'єднана з гідроциліндром 2. В середині корпусу каменевловлювача, розділеного перегородкою, розміщений порожнистий вал 7, на якому розміщені лопаті мішалки 5. Вал опирається на підп'ятник 4 і приводиться в рух через конічну передачу 11. Частота обертання вала 20 об/хв. В середині вала проходить стержень, на якому закріплений конічний клапан 14, що

закриває отвір в конічній частині вловлювача. Піднімається і опускається клапан за допомогою гідроциліндра 12. В конічних частинах корпуса і бункера закріплені сопла 13 і 15. У верхній циліндричній частині корпус має вхідний отвір 10 і розміщений під кутом 90° до нього вихідний отвір 9.

Робота каменевловлювача полягає в тому, що при обертанні мішалки в копусі 6 утворюються сильні потоки суміші, які біля вала направлені вниз, а на периферії - догори. Тому коренеплоди, що поступають в

каменевловлювач через отвір 10 в центральній частині корпусу, спочатку опускаються вниз, а потім, під дією лопатей мішалки 5 і струменів води з сопел 13 і 15, піднімаються догори і виходять з вловлювача через отвір 9. Важкі домішки мають більшу густину, ніж коренеплоди, а тому опускаються вниз і збираються в приймальному бункері 3. У період роботи отвір конічної частини каменевловлювача відкритий, при цьому клапан 14 знаходиться в нижньому положенні.

|

Очищення вловлювача проводиться за графіком, який складається залежно від

Рис Каменевловлювач

системи Рауде

ступеня забруднення коренеплодів домішками. У період очищення отвір в конічній частині закривається клапаном 14 за допомогою гідроциліндра 12. За допомогою гідроциліндра 2 відкривається кришка 1 і домішки вивантажуються з каменевловлювача. Після очищення закривається кришка 1 і опускається клапан 14. Ступінь вловлювання домішок складає до 94%.

Недоліком каменевловлювача Рауде є те, що при очищенні його разом з домішками втрачається багато води і вивантажується велика кількість коренеплодів, для збирання яких необхідно витрачати ручну працю. Для підтримання коренеплодів в завислому стані у каменевловлювачі необхідно додатково подавати біля 80% води до маси коренеплодів.

Потужність електродвигуна для приводу мішалки 4,5 кВт.

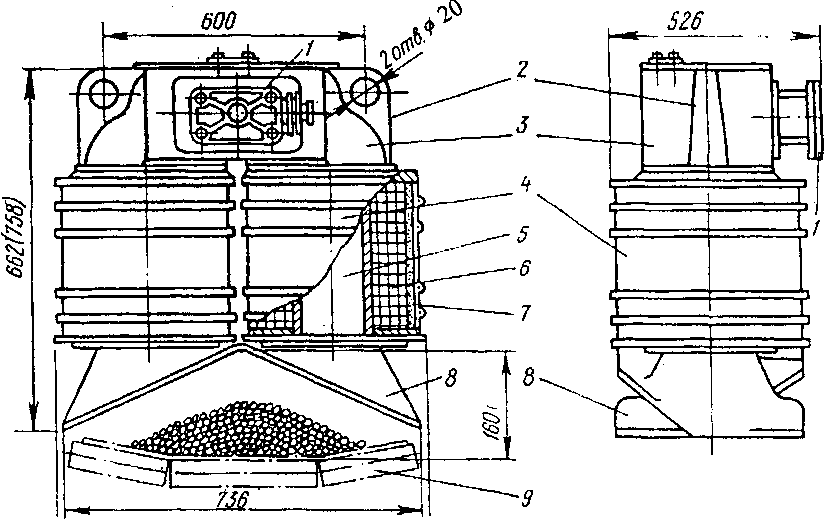

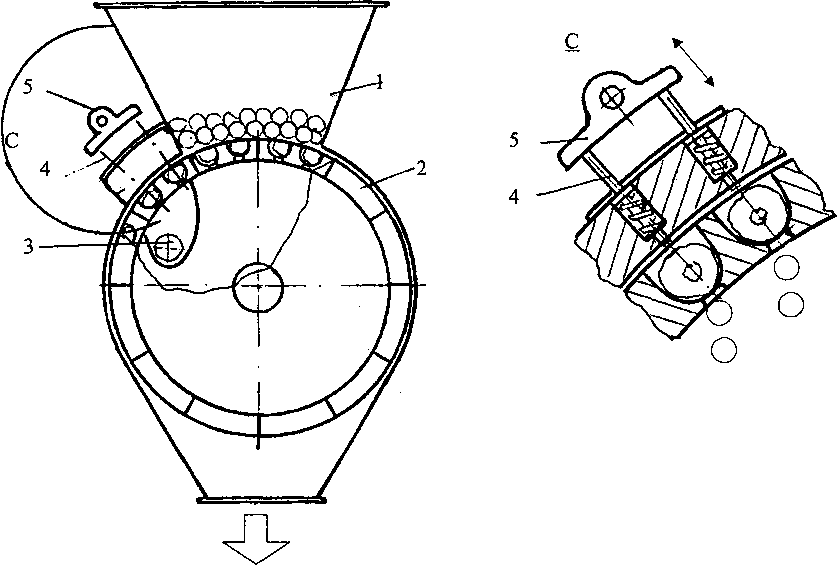

На сучасних переробних підприємствах для вловлювання важких домішок застосовуються каменевловлювачі безперервної дії ротаційного типу. Відділення важких домішок в них відбувається на шляху руху суміші, а переміщення і відбір їх - у напрямі протилежному течії суміші у гідротранспортері.

Каменевловлювач, поданий нарис. 3.14 а), являє собою перфорований барабан 4, на зовнішній поверхні якого закріплені стрічкові витки шнека 5, а на внутрішній - витки 6. З боку руху суміші до барабана прикріплений кільцевий приймальник 2, який має два кармани 11 і 12. Обидва кармани з'єднані отворами із зовнішньою і внутрішньою порожниною барабана. Кільцевий приймальник з карманами одночасно є і піднімачем для подачі домішок в лоток 1.

Барабан вловлювача закріплений на порожнистому валу 8 за допомогою шпиць 7. Вал опирається на два підшипники 9. На зовнішній поверхні барабана закріплений втулково-роликовий ланцюг 3, що виконує роль вінцевої шестірні. Вловлювач приводиться в рух від приводу 10, що включає електродвигун, клинопасову передачу, редуктор і "зірочку".

Каменевловлювач працює таким чином: суміш води і коренеплодів

Рис. 3-14б) Схема вловлювання важких домішок кільцевим приймальником

разом з домішками, рухаючись по гідротранспортеру, потрапляє на внутрішню поверхню перфорованого барабана. Завдяки зменшенню швидкості потоку в каменевловлювачі важкі домішки осідають на внутрішній поверхні барабана, а коренеплоди, знаходячись у зваженому стані, рухаються далі.

При обертанні барабана внутрішні витки шнека 6 перемішують домішки проти потоку коренеплодів і води до розширеної частини барабана.

Одночасно зовнішні витки шнека 5 транспортують до розширеної частини барабана дрібні домішки, що проникли через отвори його і осіли на дні корпусу каменевловлювача.

Кармани 11 і 12, що обертаються разом з барабаном, (рис.3.14б)) почергово занурюються і виходять з залитої водою частини барабана каменевловлювача. При цьому в кармани через зовнішні отвори 13 потрапляє пісок, що осів на дні корпуса каменевловлювача, а через отвори 14 - камінці, що осіли на внутрішній поверхні барабана.

При обертанні барабана вода проходить через напівкільцевий рукав кармана і викидається фонтаном у внутрішню частину каменевловлювача через отвір 14. У перерізі отвору висхідний потік води рухається з швидкістю, яка пропускає в карман камінці і не дає можливості осіданню коренеплодів. При подальшому обертанні барабана камінці і пісок піднімаються вгору і висипаються на лоток 1.

Продуктивнісь ротаційних ківшових каменевловлювачів визначається за паспортними даними. Однак при виборі розмірів отворів для вловлювання камінців і частоти обертання барабана слід враховувати, що швидкість висхідного потоку води повинна знаходитись в межах 0,3-0,38 м/с. Каменевловлювач не вимагає додаткової затрати води для відділення важких домішок від коренеплодів. Затрата потужності на привід складає 2,8 кВт.

Перед запуском каменевловлювача необхідно звернути увагу на розташування барабана в корпусі, його центрування на валу, обертання без заклинювання.Вловлювач повинен бути заземлений, огороджений надійно закріплені. Під час роботи вловлювача особливу увагу звертають на якість роботи підшипників і регулярно змащувати їх, рівномірну подачу буряководяної суміші та безперервне обертання барабана.

Вловлювачі ферромагнітних домішок

Феромагнітні домішки, не вловлені на попередніх стадіях очищення сировини, а також ті домішки, наявність яких в готовій продукції у процесі переробки сировини повністю не виключене, вловлюються електромагнітними сепараторами. їх застосовують для видалення домішок із митих коренеплодів, жому перед брикетуванням та висушеного цукру.

Принцип дії цих пристроїв базується на притягуванні феромагнітних домішок магнітним полем, яке створюються при проходженні через котушки сепаратора постійного електричного струму.

Електромагнітні сепаратори бувають барабанного (шківного) і підвісного типів.

На рис.3.15 подана схема контрольного конвеєра з ведучим барабаном та конструкція електромагнітного барабана (шківа) типуЕШ-8/6.

Шківний сепаратор виготовляється у вигляді котушок 4 та залізних дисків З, закріплених поперемінно на валі шківа, який обертається в підшипниках 2 і 5. Кінці проводів котушок виведено до контактних кілець 1. Шків живиться постійним струмом напругою 110 або 220 В.

При вмиканні котушок виникає магнітне поле і завізні диски намагнічуються. Домішки, які разом з сировиною чи готовою продукцією знаходяться на гумовій стрічці, при огинанні нею барабана притягуються до нього через стрічку. Сировина направляється на переробку, а домішки після сходження стрічки з барабана падають вниз.

Швидкість руху контрольного конвеєра не повинна перевищувати 2 м/с. Сировина повинна лежати на рухомій стрічці в один шар. Для комплектування контрольних конвеєрів різної продуктивності ведучі барабани такої конструкції виготовляють різних розмірів: діаметр 630 або 800 мм, ширина 600,750,950 і 1150 мм.

|

Рис 3.15 Електромагнітний сепаратор барабанного типу

Рис 3.15 Електромагнітний сепаратор барабанного типу

|

Підвісні сепаратори типу ЕП (рис.3.16) розташовують над шаром матеріалу. В кожусі сепаратора 4 розміщено полюсна скоба і дві котушки 6. Скоба виготовлена із магнітом'якої сталі, її циліндричні стержні служать сердечниками, а верхня з'єднувальна частина - ярмом 3. Простір між кожухом і котушками заповнено спеціальною масою 7, яка сприяє охолодженню пристрою і виключає можливість поширення іскри при пошкодженні ізоляції.

Сепаратор підвішують на поворотних Г-подібних кронштейнах, або поперечних балках з рухомими каретками.

| І |

При переміщенні матеріалу через магнітне поле феромагнітні домішки притягуються до робочої поверхні полюсних наконечників. Для їх видалення сепаратор відводять вбік від конвеєра і виключають струм.

Рис.3.16. Підвісний електромагнітний сепаратор

1-щиток; 2-проушина; 3-ярмо; 4-кожух; 5-стержень; 6-котушка;

7-діелектрична маса; 8-наконечник; 9-ролики конвеєра

Рис.3.16. Підвісний електромагнітний сепаратор

1-щиток; 2-проушина; 3-ярмо; 4-кожух; 5-стержень; 6-котушка;

7-діелектрична маса; 8-наконечник; 9-ролики конвеєра

|

При ввімкненому сепараторі не допускається прибирання вловлених предметів, забороняється наближення до магнітного поля з металевими предметами, які можуть бути вирваними з рук або притягнутими разом з рукою.

Під час роботи сепаратора не варто також наближатись до нього з годинником або вимірювальними приладами. Забороняється випробувати силу магнітного притягування феромагнітних предметів безпосередньо з рук, залишати ввімкнутим сепаратор при зупиненому конвеєрі.

Слід пам'ятати, що кожен притягнутий до наконечників предмет зменшує вловлювальну здатність пристрою. Через це не треба допускати збирання на полюсних наконечниках вловлюваних домішок.

Обладнання для очищення рослинної сировини

Виготовлення високоякісної харчової продукції потребує очищення багатьох видів рослинної сировини від шкірки, листяних оболонок, вилучення кісточок, плодоніжок та інших неїстівних або малоцінних в харчовому відношенні частин. Ці операції виконують машини і установки, в яких робочі органи (диски, ролики, рифлені камери) виготовлені із абразивних матеріалів або їх робочі поверхні покриті абразивом.

Для очищення шкірки з коренеплодів служать дискові та роликові машини.

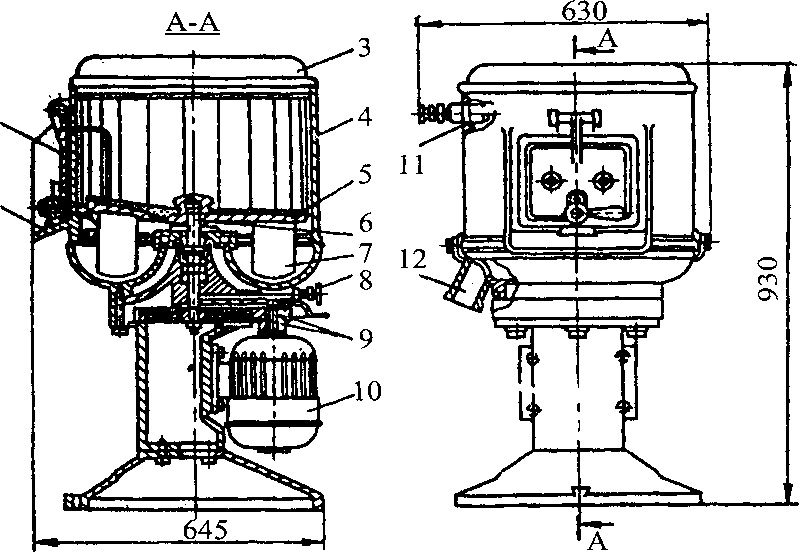

Дискова машина (рис.3.17) складається з нерухомої циліндричної чавунної камери 4, внутрішня поверхня якої виготовлена хвилеподібною. У нижній частині робочої камери знаходиться диск 5, який обертається. Поверхня диска покрита абразивною масою, яка складається із 60% кремнію, 20% соляної кислоти та 20% магнезиту. Розмір кремнієвих зерен від 2 до 5 мм.

Робоча камера обладнана вивантажувальним люком з дверцятами 2 та відкидною кришкою 3. Диск 5 обертається валом від електродвигуна 10 потужністю 1 кВт через пару циліндричних зубчастих коліс 9.

До нижньої сторони диска прикріплено скребки 7. Вони переміщають шкірку до зливного патрубка 12.

Рис 3.17. Дискова очищувальна машина

Рис 3.17. Дискова очищувальна машина

|

При обертанні диска порція завантаженої сировини відцентровою силою відкидається до вертикальної стінки камери. Сумісна дія хвилеподібної поверхні вертикальної стінки і абразивної поверхні диска надає обертального руху окремим коренеплодам, з поверхні яких знімається шкірка. Частинки

знятої шкірки змиваються водою, яка подається через форсунку 11. Суміш води з шматочками шкірки опускається в кільцевий жолоб корпуса і скребками 7 через патрубок 12 виводиться назовні.

Очищені коренеплоди вивантажуються через дверцята 2 на лоток 1 і направляються на подальшу переробку.

При завантажуванні машини коренеплодами не можна допускати попадання в робочу камеру металевих предметів, камінців тощо, здатних порушити абразивне покриття. Під час роботи дверцята і кришка камери герметично зачиняються.

Для зменшення вібрації в машинах такого типу необхідно добиватись паралельності осі електродвигуна з віссю вала. Періодичне змащування підшипників консистентним мастилом ведеться за допомогою пристрою 8. При появі надмірної вібрації чи стуків в камері машини - її зупиняють та, відкривши верхню кришку, ліквідують причину їх появи.

У середньому тривалість обробки коренеплодів становить 60-90с. Тривалість допоміжних операцій залежить від організації виробничого процесу, проте для завантаження достатньо ЗО с, вивантаження - 15с.

Для заданої продуктивності С раціональні розміри камери вибирають, враховуючи багато чинників (розмір окремих коренеплодів, умови їх завантаження і вивантаження, конструктивні вимоги тощо).

Роликові машини дозволяють вести безперервне очищення коренеплодів,

тому їх можна ставити в потокові механізовані лінії.

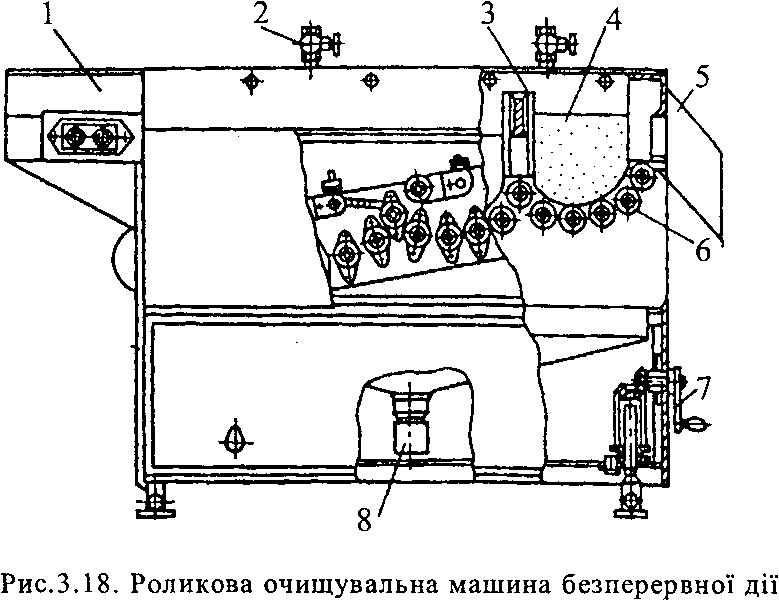

Машина типу КНА-6(рис.3.18) виготовляється у вигляді прямокутної ванни, встановленої на чотирьох опорах, дві з яких за допомогою пристрою 7 можуть змінювати свою висоту, змінюючи кут нахилу ванни. Ванна має завантажувальний бункер 1, вивантажувальний лоток 5, чотири колектори для підводу ополіскуючої води 2, чотири каскади роликів 6, поділених перегородками з отворами на чотири секції. У кожній із трьох перегородок перехідні отвори розташовані з різних боків. Це забезпечує зигзагоподібний шлях переміщення коренеплодів по рухомому полотну, утвореному роликами з абразивною поверхнею.

Машина відрізняється не тільки безперервністю роботи, а й принципом дії робочих органів на очищувані поверхні коренеплодів. Завантажені через бункер 1 коренеплоди зигзагоподібно рухаються по роликах у воді. Шкірочка знімається тонким шаром з м'якої тканини коренеплодів. Після проходження чотирьох секцій очищені і помиті коренеплоди через лоток 5 вивантажуються з машини.

|

Перехідні отвори закриваються рухомими перегородками, висоту установки яких змінюють залежно від продуктивності машини та виду очищуваних коренеплодів.

Під час роботи слід підтримувати оптимальний рівень води, встановивши рівновагу між кількістю води, що подається в зрошувальні колектори і кількістю води, яка разом з очищеними частинками виводиться з машини через патрубок 8.

Тривалість перебування в таких машинах, наприклад, картоплі, становить 3-4 хв.

Відходи сировини не перевищують 15-20%, зберігається первісна форма коренеплоду.

Для відділення зовнішніх оболонок окремих видів сировини застосовують безводні методи. Наприклад, для очищення цибулі використовують установки з пневматичним видаленням оболонок.

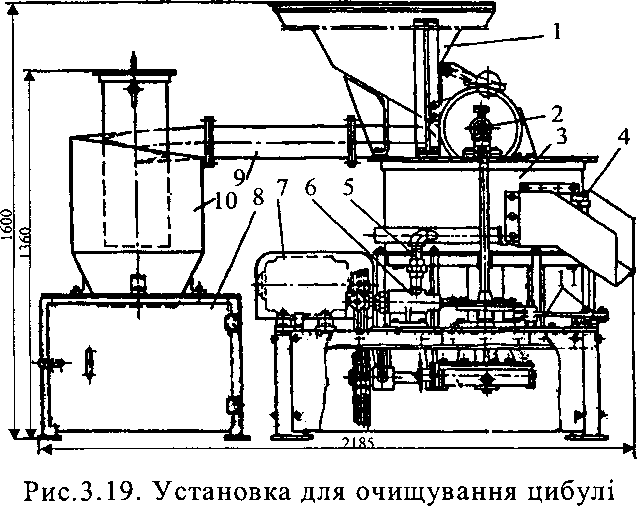

На рис.3.19 показаний загальний вигляд установки до складу якої входять бункер 1, дозатор 2, очищувальна машина 3 з вивантажувальним люком 4, колектором для підводу повітря 5 з розподільника 6, електропривода 7 та циклона 10, з'єднаного вхідним пневмопроводом 9 з робочою камерою машини і вихідним отвором зі збірником оболонок 8.

Основна складова частина установки - машина для відділення оболонок 3. Вона складається з циліндричної сталевої герметичної камери, дном якої служить диск, покритий абразивною масою. Над диском по периметру камери розміщено колектор для підводу стисненого повітря від компресора.

Завантажена в бункер 1 цибуля дозатором 2 порціями по 6 кг подається в камеру очищувальної машини, піддається дії абразивної поверхні рухомого диска і втрачає оболонку. Подача стисненого повітря в об'ємі З м3/хв сприяє більш швидкому і повному відділенню оболонок і виносу їх по трубопроводу 9 в циклон.

Повітря в камеру подається через розподільник 5 з клапаном, який при періодичному вивантаженні цибулі автоматично перекриває подачу повітря в камеру.

Оскільки до складу установок такого типу входить кілька агрегатів, при виконанні проектних розрахунків слід узгоджувати величини продуктивності кожного із них. Наприклад, продуктивність робочої камери за відомими розмірами або розміри за відомою продуктивністю можна визначити за формулою (3.4). У той же час продуктивність робочої камери залежить від роботи дозатора.

|

Повна тривалість циклу обробки порції цибулі становить 50 с. Продуктивність 0,14 кг/с (500 кг/год).

До недоліків установок подібного типу належить необхідність ручного доочищення частини цибулин та обов'язкове ручне відрізання шийки та мочки цибулин.

Виробництво різноманітної плодоовочевої продукції пов'язане з попереднім відриванням плодоніжок і чашелистків, вилученням кісточок, вирізанням серцевини плодів тощо.

Відривання чашелистків і плодоніжок від ягід та плодів дуже трудоємка операція. Існує багато конструкцій машин для її виконання. Вони відрізняються міжсобоюрозмірами робочих органів, параметрами роботи, продуктивністю. Ці відмінності пов'язані в першу чергу з відмінностями будови окремих типів плодів і ягід, їх розмірами.

|

| Рис.3.20. Схема пристрою відривання плодоніжок |

Не зважаючи на конструктивні відмінності, в машинах для відриву

плодоніжок, використовується однаковий принцип - затягування плодоніжок між двома валками, встановленими так, що ширина щілини d між ними менша від товщини плодоніжки. Валки при цьому обертаються в зустрічних напрямках (рис.3.20).

Діаметр валків вибирають з урахуванням розмірів плодів. Він повинен бути таким, щоб зусилля по відриву плодоніжок не затягнули плід в щілину і не пошкодили його. Як правило, діаметр покритих гумовим шаром відривних валків вибирають трохи більше віддіаметра плода.

На рис. 3.21 наведена конструктивна схема машини для відривання плодоніжок, побудована за розглянутим вище принципом роботи.

Машина має трубчастий каркас 1 з поперечною віссю і сектором 5, на якому закріплено лоток 2 з піддоном. Проміжне дно лотка утворене кількома валками 4 (20 і більше штук), які обертаються від електродвигуна пристроєм 3. Електродвигун прикріплений до поворотного лотка 2. За допомогою сектора 5 можна змінювати кут нахилу лотка. Подані в бункер плоди рівномірно розподіляються по ширині лотка і по похилій площині рухомого дна переміщаються до місця вивантаження. При обертанні плодів між рядами валків їх плодоніжки затягуються між валками і відриваються. Для покращення умов відділення плодоніжок на шар рухомих плодів можна подавати воду.

плоди

Рис.3.21. Схема машини для відривання плодоніжок

Рис.3.21. Схема машини для відривання плодоніжок

|

Продуктивність таких машин з шириною лотка 880 мм і довжиною 2900 мм становить 1200 кг/год (0,32 кг/с). Потужність електродвигуна 1,7 кВт. Машини для вилучення кісточок поділяють на кісточковибивні і кісточковирізні.

Для плодів з кісточкою, яка легко відділяється (вишня, черешня, деякі сорти слив) застосовують кісточковибивні машини.

Принципова схема такої машини подана на рис.3.22. Основні елементи - бункер 1, барабан, зібраний із окремих матриць 2 з овальними заглибленнями (чарунками), пристрій для вилучення кісточок 3, пуансонів з пружинами 4 та прижимної плити 5.

Барабан обертається із зупинками. У чарунки, розмір яких приблизно відповідає розміру плода, з бункера 1 потрапляють плоди. При повороті барабана на певний кут вони підходять під нерухомий блок, в якому розміщені пуансони з пружинами. їх розміщення аналогічне розміщенню чарунок. Це дозволяє пуансонам (рис.3.22) при опусканні прижимної плити 5 вибивати кісточки з плодів. Через конусні отвори в нижній частині чарунок кісточки потрапляють в середину барабана через пристрій 3 і видаляються з машини. М'якоть плодів залишається в чарунках. Всі операції по вилученню виконуються під час зупинки барабана.

При наступному повороті барабана з наступними рядами завантажених чарунок відбуваються подібні операції, а з чарунок матриць, які зайняли нижнє горизонтальне положення, випадають звільнені від кісточок плоди.

У деяких конструкціях таких машин всі названі операції проводяться у безперервному режимі. Це досягається за рахунок введення в конструкцію машини пристрою, який забезпечує прижимання плити з пуансонами до

Рис.3.22. Кісточковибивна машина

Рис.3.22. Кісточковибивна машина

|

матриці, рух разом з нею по колу, вибивання кісточок, віджим від барабана, рух у зворотному напрямку знову прижим до барабана тощо.

Кісточковирізні машини застосовуються для вирізання серцевини і розрізання яблук на частинки. Ці машини з одного боку достатньо точні, з іншого боку потребують затрат ручної праці для наколювання яблук на штирі, що закріплені на стрічці двохланцюгового конвеєра. Конвеєр рухається з зупинками. Під час зупинки в яблуко, надягнене на штир, вгору плодоніжкою, врізається трубчатий ніж. Потім він піднімається і повторює цю ж операцію з наступним яблуком. Вирізані частини виштовхуються наступними і виводяться за межі машини. При 40 переміщеннях конвеєра за хвилину продуктивність становить 80 яблук. Вона обмежується можливостями людини.

При конструюванні машин слід дотримуватись таких вимог:

- пуансони і матриці кісточковибивних машин, всі рухомі деталі та вузли повинні закриватись захисними кожухами;

- висота завантажувальних бункерів не повинна бути меншою 600 мм.

ОБЛАДНАННЯ ДЛЯ СТЕРИЛІЗАЦІЇ І САНІТАРНОЇ ПІДГОТОВКИ ТЕХНОЛОГІЧНОГО ОБЛАДНАННЯ

Після закінчення технологічного процесу виробництва продуктів харчування на поверхні обладнання, трубопроводів і тари затримуються залишки продуктів. Вони є хорошим живильним середовищем для розвитку багатьох мікроорганізмів, в тому числі і таких, які викликають псування продуктів. З метою запобігання розмноження небажаних мікроорганізмів необхідно ретельно видаляти забруднення з поверхні обладнання, тобто своєчасно проводити миття і дезинфекцію чи санітарне оброблення його.

Ефективність санітарного оброблення залежить від впливу багатьох факторів: виду і складу забруднення, якості води що застосовується, властивостей і умов застосування мийних засобів (концентрації, температури, швидкості та тривалості оброблення), дезинфекції, способів і режимів санітарного оброблення.

У зв'язку з цим миття різного технологічного обладнання має свої особливості, які визначаються підбором від повідних його режимів і складом мийних розчинів.

Основою мийного розчину є вода, тому до неї пред'являються особливі вимоги відносно бактеріальної чистоти. Вода за якісними показниками повинна відповідати державному стандарту на воду питну і містити мінімальну кількість солей кальцію та

магнію, які обумовлюють її жорсткість та за певних умов можуть випадати в осад і утворювати наліт на поверхнях відмивання.

Застосування мийних розчинів повинне забезпечувати необхідну чистоту поверхні відмивання, бути безпечним для обслуговуючого персоналу, не чините руйнівної дії на матеріали, з яких виготовлені мийні пристрої та об'єкти миття, забезпечувати ефективним перебіг наступних фізико-хімічних процесів: змочування поверхонь, які відмиваються; диспергування забруднень (набухання, пептизацію і подрібнення білкових речовин, емульгування і часткове омилювання жирів); стабілізацію забруднень у мийному розчині.

Змочування поверхні відмивання залежить від поверхневого натягу мийного розчину та міжфазного натяіу на межі "рідина-тверде тіло". Чим краще змочування поверхні відмивання мийним розчином, тим ефективніше миття. Основними способами зниження поверхневого натягу рідини є збільшення температури її та введення в рідину поверхнево-активних речовин.

Наявність у розчині поверхнево-активних речовин сприяє не тільки змочуванню поверхні відмивання, в тому числі забрудненої жиром, але і проникненню розчину в найдрібніші пори забруднення. Накопичення в проміжках між забрудненням і поверхнею відмивання, а також в порах самих забруднень молекул поверхнево-активних речовин приводить до значного зменшення зчеплення частинок забруднення між собою і з поверхнею обладнання. При цьому концентрація їх на поверхнях відмивання в 500...1000 разів більша, ніж в самому мийному розчині. До поверхнево-активних речовин, які застосовуються ж компоненти мийних розчинів, належить група органічних речовин різної хімічної будови: аніоноактивні (мила, алкисульфати), катіоноактивні (катамін АБ), неіоногенні (змочувачі ОП, ДБ, БНСта інші).

Великою перевагою катіоноактивних мийних розчинів є їх сильна дезинфікуючі дія, завдяки цьому вони використовуються для холодної стерилізації обладнання.

Хороші емульгуючі властивості мийного розчину обумовлюють високу дисперсність жирів, які входять до складу забруднення. Чим вище дисперсність емульсії, тим ефективніше відбувається процес відмивання забруднених поверхонь.

Це пояснюється тим, що частинки забруднення, адсорбуючи на своїй поверхні молекули поверхнево-активних речовин мають однаковий заряд, що запобігає їх агрегатуванню і осадженню на поверхні відмивання.

При експлуатації технологічного обладнання на його поверхні утворюються забруднення, до складу яких можуть входити жири, білок, мінеральні речовини, фосфати і силікати кальцію та магнію. Для кожного з цих забруднень використовують мийні розчини, склад і концентрація яких зазначені в галузевих інструкціях по санітарному обробленню обладнання.

При проведенні дезинфікуючих заходів технологічного обладнання основна увага приділяється знищенню мікроорганізмів, які негативно впливають на якість продуктів харчування. Бажаний позитивний ефект досягається при ретельному очищенні обладнання від залишків продуктів переробки і інших фізичних забруднень.

Процес дезинфекції включає:

- забезпечення контакіу певної тривалості між дезинфікуючим агентом необхідної концентрації та мікробіологічним об'єктом оброблення;

- безпосередній вплив дезинфеканта на мікробну клітину.

Перший етап визначає технічні умови дезинфекції, другий - біологічні.

Санітарне оброблення технологічного обладнання передбачає постійне поєднання вказаних етапів.

Бажаний позитивний ефект досягається при ретельному очищенні обладнання від залишків продуктів переробки і інших фізичних забруднень.

Для знезараження технологічного обладнання застосовують теплову та хімічну дезинфекцію. Дезинфекція обладнання за рахунок теплового впливу - один із найбільш відомих і ефективних способів боротьби з шкідливими мікроорганізмами.

Найбільш надійним і розповсюдженим способом термічного оброблення є використання насиченої пари. Застосовують пару як при атмосферному тиску з температурою 373 К, так і пару під тиском. Значення надлишкового тиску підфимується в діапазоні 0,05...0,25 МПа, що дозволяє підняти температуру пари до 383...441К і досягти високого дезинфікуючого ефекту. Спори більшості мікробів гинуть при 5-хвилинній експозиції в насиченій парі при температурі 394 К.

Стерилізація парою вигідна і ефективна при обробленні резервуарів, трубопроводів та іншого технологічного обладнання і застосовується проти всіх видів мікроорганізмів при відповідному режимі оброблення.

Якщо об'єкти знезараження не можуть бути оброблені парою, використовують гарячу воду. При застосуванні гарячої води більшість вегетативних форм мікрофлори гине при температурі 333-343 К протягом 30 хвилин, а в воді при температурі 373 К вегетативні форми інакіивуюгься протягом 1 -2 хвилин, спорові форми мікроорганізмів - протягом 5-10 хвилин.

Для підсилення актимікробної дії гарячої води в ній розчиняють 1-2% лугу. При дезинфекції обладнання рекомендують його оброблення гарячою водою при температурі 358 К, яка циркулює протягом 10-20 хвилин.

Застосування для дезинфекції технологічного обладнання хімічних сполук базується на проникненні дезинфікуючого препарату всередину мікробної клітини, реакція з компонентами, які відповідальні за важливі для мікробів процеси життєдіяльності.

Хімічні сполуки повинні бути нетоксичними, не мага запаху, не викликати корозію матеріалів, з яких виготовлено обладнання. Серед дезинфікуючих засобів особливо розповсюджені препарати, які містять хлор (гіпохлорити, хлорамін, трихлорізоцианурова кислота тощо). Концентрація активного хлору у дезинфікуючому розчині повинна бути 150-400 мг на 1л залежно від об'єкта, а температура цього розчину - не вище 35°С.

Високими бактерицидними та поверхнево-активними властивостями характеризуються чотирьохзаміщені амонієві сполуки. Вони добре розчиняються у воді, але бактерицидна дія їх різко знижується у присутності органічних сполук - білків, жирів.

Процеси миття і дезинфекції доцільно проводити роздільно, у зв'язку з тим, що дезинфікуючі речовини можуть інактивуватися залишками продуктів перероблення і тому не завжди досягається бажаний дезинфікуючий ефект.

При проектуванні сучасних підприємств харчових виробництв передбачаються приміщення з резервуарами для приготування розчинів, насосними установками та системою трубопроводів для подачі мийних розчинів і ополіскуючої води у приміщення всіх технологічних цехів для санітарного оброблення технологічного обладнання. У випадку відсутності на підприємстві спеціалізованого приміщення для приготування і подачі мийних і дезинфікуючих розчинів використовують пересувну установку. До її складу входить ємність для приготування мийного розчину, спеціальна насадка для нанесення на поверхню відмивання мийного розчину, ополіскувальної води та дезинфікуючого розчину. Вода і пара підводяться до установки за допомогою гнучких шлангів і змішуються в ежекторі. Мийний розчин до місць користування підводиться також гнучкими шлангами.

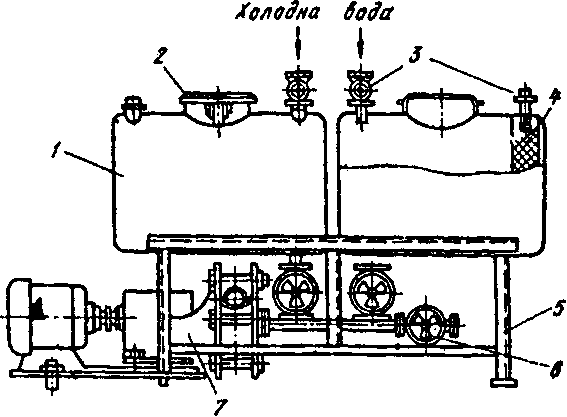

Для миття технологічного обладнання, ємностей та трубопроводів застосовується мийна установка (рис. 3.23). Вона складається з двох бачків 1 з люками 2 у верхній частині для очищення бачків. Бачки служать для приготування мийних розчинів, встановлені на каркасі 5 і мають патрубки 3 дня підведення води та хімічних розчинів. Для очищення розчинів в бачках встановлено фільтри 4. Мийні розчини з бачків відкачуються кислотостійким насосом 7 і подаються до мийних пристроїв. Подача регулюється краном 6.

При механізації миття технологічного обладнання об'єкт відмивання, циркуляційний насос, проміжні ємності, підігрівачі і трубопроводи з'єднані в замкнуту систему. Застосування засобів автоматизації забезпечує під тримання в автоматичному режимі заданої температури, часу і черговості циркуляції розчинів, їх концентрацію.

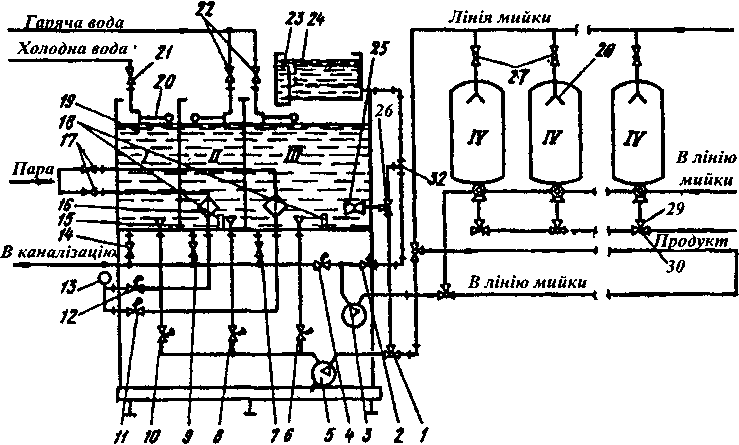

Схема установки для циркуляційного миття резервуарів і трубопроводів подана на рис. 3.24.

На зварній рамі встановлена ємність, яка має три відділення: для холодної, гарячої води та мийного розчину. У кожному відділенні встановлено поплавковий регулятор

рівня, а у другому і третьому відділеннях встановлені підігрівачі змієвикового типу При приготуванні мийного розчину в третьому відділенні він перемішується мішалкою ежекторного типу. Подача води

і мийного розчину в трубопроводи і ємності забезпечується насосом вихрового типу.

Рис. 3.23. Схема мийної установки

На ефективність миття впливає режим руху мийних розчинів. При низьких швидкостях можуть утворюватись газові пробки, в результаті чого якість відмивання

На ефективність миття впливає режим руху мийних розчинів. При низьких швидкостях можуть утворюватись газові пробки, в результаті чого якість відмивання

Рис.3.24 Схема установки для циркуляційного

миття резервуарів і трубопроводів:

І- відділення для холодної води; II- відділення для гарячої води; III- відділення для мийно-дезинфікуючого розчину; IV- ємкості; 1, 26, 29, 30-трьохходові крани для розчину; 2, 4, 6, 8, 10,11,12-клапани електропривідні; 3- насос вихровий для

відкачування мийного розчину; 7, 9, 14- зливні вентилі; 13- конденсатовідвідник; 15- фільтр; 16-нагрівач; 17, 21, 22 - вентилі; 18 - датчик температури; 19- ємність трьохсекційна; 20- регулятор рівня рідини; 23- бачок для приготування розчину; 24- корзина для компонентів розчину; 25- мішалка ежекторна; 27- кран;

28- реактивна мийна головка; 32- трійник.

знижується, а при високих виникають гідравлічні удари. Для ефективного миття швидкість руху розчину в порожнинах обладнання повинна бути в межах 0,9... 1,5 м/с.

При санітарному обробленні трубопроводів необхідно враховувати, що режими миття для трубопроводів із нержавіючої сталі і скла повинні бути різними. При відмиванні стальних трубопроводів не допускається перевищення концентрації мийних розчинів з причини запобігання виникнення корозії, при відмиванні скляних трубопроводів - різкі і значні температурні перепади (не вище 30°С) і високі температури мийних розчинів, які можуть викликати руйнування трубопроводів.

Після застосування мийних розчинів, оброблення ведуть чистою проточною водою до повного їх видалення з робочих поверхонь трубопроводів і суміжного з ними технологічного обладнання.

Якість санітарного оброблення ємнісного обладнання залежить від комплексного фізико-хімічнош та гідродинамічного впливу на їх внутрішню поверхню водою, мийними та дезинфікуючими розчинами. Залишкова кількість мікроорганізмів повинна відповідати мікробіологічним нормам для даного виду обладнання.

Рис. 3.25 Мийний пристрій з обертовими соплами:

1- накидна гайка; 2- конус; 3-прокладка; 4- штуцер; 5-кришка ємності; 6- патрубок; 7- пробка; 8- підшипник; 9, 11 - головка корпусу; 10,12 - відповідно реактивне та активне

|

сопла.

Ефективність гідродинамічного впливу на внутрішню поверхню корпуса ємності залежить від конструкції мийного пристрою, яка повинна забезпечувати її щільне та рівномірне зрошення.

Для санітарного оброблення ємнісного обладнання за допомогою миючих та дезинфікуючих розчинів застосовуються стаціонарні та переносні мийні пристрої з рухомими та нерухомими мийними головками.

Рухомі мийні головки без зовнішнього привода обертаються за рахунок реактивних струменів, які виходять з реактивних виводів чи форсунок.

Мийний пристрій з обертовими соплами (рис. 3.25) складається із патрубка, корпуса, одного реактивного і двох активних сопел, які знаходяться на роторі. Сопла обертаються відповідно в горизонтальній і вертикальній площинах. Кожне сопло виконане у вигляді

Поиск по сайту: