|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Обладнання для розділення сировини методом подрібнення та перетирання

План

1. Загальні положення процесу розділення

2. Основні теоретичні положення процесу подрібнення

3. Валкові дробарки

4. Дробарки ударної дії

5. Дискові дробарки

6. Колоїдні млини, емульгатори і гомогенізатори.

7. Обладнання длч розділення рослинної та тваринної сировини та

напівфабрикатів різанням

8. Відцентрова бурякорізальна машина

9. Характерні неполадки машин для подрібнення

10. Безпека праці при експлуатації обладнання для подрібнення.

ОБЛАДНАННЯ ДЛЯ МЕХАНІЧНОЇ ПЕРЕРОБКИ СИРОВИНИ ТА НАПІВФАБРИКАТІВ РОЗДІЛЕННЯМ

1. Процеси механічної переробки розділенням широко використовується у технологічних схемах виробництва харчових продуктів. Подрібнення матеріалів покращує умови для їх перемішування і транспортування. При подрібненні збільшується поверхня матеріалу, що інтенсифікує теплові, масообмінні та біохімічні процеси при подальшій їх обробці.

Процес подрібнення використовують при переробці та одержанні харчових продуктів в борошно-круп'яному виробництві для розмолу зерна в борошно; бродильному - для подрібнення ячменю, солоду, картоплі; кондитерському - для розмолу какао-крупки, цукру, жирових напівфабрикатів; м'ясоцереробному - для подрібнення шквари, кісток; в цукровому - дня подрібнення буряків, консервному, хлібопекарському та інших виробництвах.

Подрібнення матеріалів різанням застосовують у тих випадках, коли необхідно одержати продукт певної форми або потрібну кількість знову утворених поверхонь.

На харчових підприємствах механічному розділенню піддають також рідкі і газові неоднорідні системи. Розділення застосовують з метою очищення і сортування продукту (наприклад олія, жир, повітря) і власне розділення системи на фракції (молоко, кров, плодовий сік, сироп).

Розрізняють два основних методи розділення цих систем - відстоювання і фільтрування.У відстійниках неоднорідна система розділяється на фракції під дією сил тяжіння. У фільтрах рідка або газова фаза за рахунок різниці тисків до і після фільтрувальної перегородки проходить крізь її пори. Тверді частинки збираються найчастіше на поверхні цієї перегородки, утворюючи шар осаду.

У деяких випадках для розділення рідких та газових неоднорідних систем доцільніше застосовувати дію відцентрових сил у відстійних і фільтруючих центрифугах, сепараторах, циклонах і гідроциклонах.

Розділення твердих сипучих матеріалів на фракції найчастіше виконують просіюванням.

Обладнання для розділення сировини методом подрібнення та перетирання

2. Подрібненням називають процес руйнування твердого матеріалу під дією зовнішніх сил. Основною характеристикою процесу є ступінь подрібнення  який являє собою відношення середніх розмірів шматків матеріалу до (dn) і після його подрібнення

який являє собою відношення середніх розмірів шматків матеріалу до (dn) і після його подрібнення

Подрібнення умовно поділяють на класи залежно від розмірів початкового матеріалу (табл.4.1).

Таблиця 4.1.

|

Відповідно до класу змінюється ступінь подрібнення:

при грубому дробленні і =2  6; середньому і =5

6; середньому і =5  10; тонкому подрібненні- і >100.

10; тонкому подрібненні- і >100.

Залежно від характеру зовнішніх механічних зусиль подрібнення матеріалу може бути здійснене розколюванням, роздавлюванням, розламуванням, за допомогою удару, розриву, згинання. При грубому і середньому дробленні найчастіше використовують спосіб роздавлювання і розколювання, при тонкому -розтирання. Для твердих матеріалів доцільно застосовувати розколювання і ударне навантаження, для крихких –роздавлювання і удар, для в'язких і рослинної сировини -розтирання.

У дробарках лише біля 1 % енергії використовується на утворення нової поверхні, тобто безпосередньо на подрібнення. Решта підведеної енергії втрачається на створення внутрішньої енергії тіла або теплоти, що підвищує температуру продукту. Подрібнення, як правило, здійснюється в декілька прийомів. У зв'язку з цим доцільно здійснювати попередню класифікацію з відбором фракцій матеріалу, яка не потребує подальшого подрібнення. При грубому, середньому і дрібному дробленні процес здійснюється в 1, 3 прийоми руйнування, при тонкому подрібненні -100, 120 прийомів, причому матеріал значний час знаходиться в зоні руйнування. Цей факт пояснює підвищення витрати енергії для цього класу машин, порівняно з іншими.

Усі подрібнюючі машини можуть бути класифіковані за ступенем подрібнення: дробарки для грубого, середнього і дрібного подрібнення; млини для тонкого і колоїдного подрібнення. Класифікують подрібнювачі і за способом подрібнення, причому в одній машині комбінують різні способи. Розрізняють машини: 1) розколюючої і розламуючої дії; 2) роздавлювальної дії; 3) розтирально-роздавлювальної дії; 4) ударної дії; 5) ударно-розтираючої дії; 6) колоїдні подрібнювачі.

3. Валкові дробарки належать до групи дробарок роздавлювальної і роздавлювально-розтиральної дії, в яких подрібнювання матеріалу здійснюється роздавлюванням між двома робочими поверхнями. Для цього у валкових дробарках використовується пара валків, які обертаються один назустріч другому.

Конструктивна схема двовалкової дробарки зображена на рис. 4.1.

Рис. 4.1. Схема валкової дробарки: 1,3- валки; 2 - бункер;

4 - станина; 5, 7 - підшипникові вузли; 6 - прокладки;

8 -пружина.

Рис. 4.1. Схема валкової дробарки: 1,3- валки; 2 - бункер;

4 - станина; 5, 7 - підшипникові вузли; 6 - прокладки;

8 -пружина.

|

Валки змонтовані в підшипниках. Підшипники одного з валків є нерухомими, а другого переміщуються в певному напрямку. Тим самим встановлюється необхідна щілина між валками. Пружини, які діють на рухомий підшипник, забезпечують необхідний тиск і запобігають руйнуванню дробарки у випадку потрапляння металевих предметів в щілину. Подрібнюваний матеріал, який знаходиться в бункері над валками, повинен бути рівномірно розподілений по довжині валків. Шматки матеріалу захоплюються валками і подрібнюються між ними, тобто втягуючі сили повинні бути більше за тих, що виштовхують. Оптимальний кут затягнення, при яшму частинки втягуються в щілину між валками, визначається діаметром валків, розмірами щілини і шматків матеріалу. Тобто при фіксованому зазорі встановлзоєтся певне співвідношення між діаметром валків і розміром частинок. Для гладких валків це відношення  складає 20, 25.

складає 20, 25.

Гладкі валки двовалкових дробарок, які використовуються для дроблення зерна, мають діаметр 250, 350мм. А кут затягнення валків складає 12-21°.Крім гладких валків, для подрібнення зерна застосовують нарізні, на поверхню яких наносять рифлі різного профілю і розмірів. Ці валки розколюють і роздавлюють частинки матеріалу і мають співвідношення

Валки повинні бути міцними, жорсткими, зносостійкими відбалансованими, мати точно циліндричну поверхню. Допустимий прогин валків не може перевищувати 0,01 мм. Жорсткість поверхні валків відповідає їх технологічному призначенню. Підшипники валків повинні бути самовстановлювальними і забезпечувати їх паралельність. Для точного регулювання щілини передбачені спеціальні пристрої, які виключають доторкання валків.

Валки, які безпосередню подрібнюють матеріал, можуть мати різну швидкість обертання. У цьому випадку поряд із роздавлюванням має місце перемішування і розтирання матеріалу. При подрібненні зерна, какао та інших матеріалів виділяється велика кількість теплоти, тому валки виготовляються пустотілими, а в середину подається вода для охолодження.

Валкові дробарки широко використовуються для середнього і тонкого подрібнення зерна, солоду, плодів і овочів, какао-крупки, кави, насіння у виробництві рослинної олії та інших матеріалів. Для підвищення ступеня подрібнення кількість валків збільшують, і по напрямку переміщення матеріалу зменшують щілину між ними. Комбінуючи кількість пар валків, їх розташування, розмір, форму і профіль рифлів, можна одержати різні конструкції дробарок, які забезпечують подрібнення роздавлюванням, розтиранням та розколюванням. Зчшцують прилиплий продукт з поверхні гладких валків ножами, а з поверхні рифлених - щітками.

Сухий солод на пивоварних підприємствах подрібнюють на дробарках з однією,

|

двома і трьома парами валків. Найчастіше використовується парна дробарка, схема якої подана на рис. 4.2. Сухий солод з бункера за допомогою рифленош живильного валика, що обертається, і похилого розподілюючого жолоба рівномірно подається на верхню пару валків. Після першого дроблення солод надходить на вібросито, де поділяється на дві фракції. Борошно і дрібна крупка проходять крізь сито і потрапляють у бункер подрібненого солоду. Лузга і велика крупка з сита потрапляє на нижню пару валків, де знову подрібнюється. Після вторинного подрібнення друга фракція надход ить в бункер, де змішується з першою фракцією.

Діаметр всіх валків дробарки однаковий і становить 250 мм, а довжина їх- 500 мм. Продуктивність дробарки -1000кг/год.

Для подрібнення олійного насіння або ядра використовують однопарні станки з горизонтально розташованими рифленими валками та п'ятивалкові дробарки. В останніх горизонтальні чавунні валки діаметром 400 мм і довжиною 1250 мм розташовуються один над другим. Підшипникові вузли валків вільно встановлюються у направляючі станини, тому чотири верхніх валки можуть переміщуватись у вертикальному напрямку. Валки спираються один на од ного і стискують матеріал зі збільшенням зусилля згори донизу. Привід станка має електродвигун і редуктор, який приводить в обертальний рух нижній валок. З нижнього валка обертовий рух передається серед ньому та верхньому валкам. Матеріал, який поступає з бункера, живильним валиком рівномірно розподіляється по довжині верхнього валка і перемішується зверху вниз. За допомогою направляючих щитків матеріал потрапляє в щілину між валками. Перші верхні два валки мають рифлі і матеріал попередньо подрібнюється розколюванням і роздавлюванням. Другий і четвертий валки приводяться в обертовий рух за рахунок сил тертя і мають дещо меншу частоту обертання. Тобто матеріал в цих умовах подрібнюється роздавлюванням і перетиранням. Зчищають матеріал з валків ножами.

Для подрібнення шоколадних, горіхових і інших кондитерських мас використовують трьох- і п'ятивалкові млини, останні найбільш розповсюджені. П'ятивалковий млин має також вертикальну схему розташування валків. Маса з бункера подається на перший знизу валок і перемішується послідовно на валках угору. У цьому ж напрямку зменшується щілина між валками і збільшується колова швидкість валків, завдяки чому має місце розтирання часток. Шоколадна маса знімається з верхнього останнього валка. Така схема переміщення не дозволяє змішуватись тонко подрібненій шоколадній масі з більшими частками.

Восьмивалковий млин використовується для подрібнення крупки какао. Млин має два парних рифлених валка, де попередньо подрібнюється какао-крупка, і шість гладких валків. Подрібнення часток у млині відбувається роздавлюванням і розтиранням.

Подрібнення винограду проводиться у валкових і відцентрових дробарках- гребневідокремлювачах. Валки дробарок, що руйнують ягоди винограду, мають складний профіль з виступами і впадинами. Ягоди, які потрапляють в простір між виступами і впадинами, роздавлюються і не перетираються. Ці дробарки використовуються при отриманні високоякісних виноматеріалів.

У консервному виробництві застосовують тихоходні дробарки із зубчастими валками (рис. 4.З.). Вони складаються з двох валів, на яких змонтовані зубчасті диски. Диски першого вала знаходяться між двома суміжними дисками другого вала. Вали обертаються назустріч один одному з різними коловими швидкостями. У нижній частині дробарки розташована решітка і зубці вільно розмішуються в отворах решітки. Продукт (плоди, томати) подається із бункера, розривається зубцями з одночасним його подрібненням. Подрібнений продукт надходить на колосникову решітку, додатково подрібнюється і проходить крізь отвори в колосниках.

В процесі експлуатації валкової зернодробарки необхідно контролювати степінь подріднення, рівномірну подачу зерна, роботу очисних механізмів, нагрів електродвигуна. Валкова дробарка під’єднується до аспіраційної системи. Слідкують за станом валків, натягом пасів, змащенням зубчастих передач та підшипників. Недопускається попадання в дробарку по сторонніх предметів, контролюється робота магнітних колонок на вході в дробарку. При роботі дробарки всі кришки повинні бути надійно закриті, сама ж дробарка встановлюється на перекриття або фундамент через гумовий лист -амортизатор.

Рис. 4.3. Зубчаста дробарка: 1 - корпус; 2 - колосникова решітка; 3 - вал; 4 - зубчастий диск; 5 - бункер; 6 -шків приводу.

Рис. 4.3. Зубчаста дробарка: 1 - корпус; 2 - колосникова решітка; 3 - вал; 4 - зубчастий диск; 5 - бункер; 6 -шків приводу.

|

4. Дробарки ударної дії. Подрібнення матеріалу відбувається в них під дією динамічних навантажень механічною удару. Розрізняють подрібнення вільним і стисненим ударом. У першому випадку руйнування відбувається при зіткненні частинок матеріалу однієї з іншою або з тілами, що вдаряють по них. У іншому випадку тіло руйнується між двома робочими органами подрібнювача. При цьому кінетична енергія рухомих тіл частково або повністю витрачається на руйнування. Дробарки ударної дії прості за конструкцією і мають високий ступінь подрібнення (і =15, 20).

Молоткові дробарки - в харчовій промисловості застосовують для подрібнення зерна, солоду, цукру, картоплі. Основними елементами дробарки є ротор з валом, на якому закріплені диски на певній відстані один від одного за допомогою дистанційних кілець (рис. 4.4.). До дисків за допомогою стержнів рухомо прикріплені сталеві пластинчаті молотки прямокутної форми з двома отворами. Вал змонтований удвох підшипниках і обертається в корпусі дробарки. Ротор дробарки еластичною пальцевою муфтою з'єднаний з електродвигуном. При обертанні вала матеріал, який надходить через підживлювач, піддається багаторазовим ударам молотків, подрібнюється і проходить крізь сито. Крупні шматки при необхідності повертаються на повторне подрібнення. Всередині корпусу змонтовані дека, кожне з яких може обертатися навколо осі і орієнтуватися у певному положенні. Внаслідок цього змінюється щілина між деком і ротором дробарки і регулюється якість подрібнення.

Рис. 4.4. Молоткова дробарка: 1 - корпус; 2 - бункер; З - ротор; 4 - підшипниковий вузол; 5 - електродвигун; 6 - сито; 7 - магнітний сепаратор; 8 - регулюючий гвинт; 9 - дека; 10 - кришка; 11-диск; 12 - кільця; 13 - молоток; 14 - рама.

Рис. 4.4. Молоткова дробарка: 1 - корпус; 2 - бункер; З - ротор; 4 - підшипниковий вузол; 5 - електродвигун; 6 - сито; 7 - магнітний сепаратор; 8 - регулюючий гвинт; 9 - дека; 10 - кришка; 11-диск; 12 - кільця; 13 - молоток; 14 - рама.

|

Змінне сито може мати круглі (діаметром 3,5,8, мм) або прямокутні отвори і закріплюється в корпусі двома сталевими стрічками. При обертанні ротора його швидкість і кінетична енергія удару молотків повинні бути достатнім, щоб зруйнувати матеріал. Швидкість удару (колова швидкість ротора дробарки) коливається в межах 75 -100 м/с.

Зверху на корпусі дробарки змонтований приймальний бункер сировини. Бункер оснащений магнітним сепаратором для уловлювання металевих домішок. Подача матеріалу в дробарку здійснюється за допомогою щілястого гравітаційного живильника. Подрібнений матеріал збирається внизу в приймач. Дробарки можуть бути оснащені пневмоприймачем для роботи із системою пневмотранспоріу.

Ефективність роботи молоткових дробарок визначається слруктурно-механічними властивостями сировини, коловою швидкістю ротора, конструктивними характеристиками робочих органів ротора і сита. Відстань між молотками і ситом рекомендується приймати в межах 3-5 мм.

При експлуатації дробарок необхідно стежити за станом кріплення молотків, тому що має місце спрацювання стержнів, які кріплять пластини. Спостерігається також інтенсивне зношування робочих кромок молотка, що знижує якість подрібнення і продуктивність. При спрацюванні кромок молотки перевертають і закріплюють іншим боком.

Продуктивність дробарок типу ДМ: 2000-2500 кг/год.

Застосовують реверсивні дробарки, в яких подрібнення матеріалу здійснюється при зміні напрямку обертання ротора.

Ножові барабанні дробарки застосовуються головним чином для подрібнення рослинної сировини (рис. 4.5). Робочим органом дробарки є барабан, що обертається в корпусі на горизонтальному валу. Барабан приводиться в обертання за допомогою клинопасової передачі від електродвигуна, який розмішується всередині станини дробарки. Плоскі або зубчасті ножі встановлені в пази барабана і виступають над його поверхнею. Величина виступів ножів регулюється в межах 0,5-5 мм. Ножі в пазах знизу спираються на пласкі пружини і закріплюються в кінцях барабана кільцевими бандажами. З одного боку барабана по його довжині встановлюються колодки, які притискаються пружинами. Клинова щілина між барабаном і колодками регулюється в межах 0,5-20 мм. До корпусу дробарки прикріплений бункер, який може бути встановлений у чотирьох положеннях.

Сировина подається в бункер, звідки вона потрапляє в простір між барабаном та колодками і при цьому ножами подрібнюється. Подрібнений матеріал по лотку

|

Рис 4.5. Ножова барабанна дробарка: 1 - станина;

2 - барабан; 3 - ножі; 4 - корпус; 5 - бункер; 6 - колодки;

7 -пружина; 8 - стойка; 9 - лоток; 10 - електродвигун;

11 - натяжний пристрій

надходить у приймальний пристрій. Залежно від струкгурно-механічних характеристик матеріалу і необхідного ступеня подрібнення регулюється установка ножів. Якщо в дробарку потрапляють сторонні тверді тіла, колодки відтискаються від барабана, а ножі утоплюються в пази, що запобігає поломці деталей дробарки.

Дискові дробарки застосовуються для подрібнення зерна, солоду, сухарів, горіхів і інших матеріалів. У дискових дробарках (рис.4.6) робочу поверхню дисків утворюють зуби трапецієподібної форми, які розташовані по концентричних колах. Один диск нерухомий, а другий обертається, причому, ряд зубів одного диска розташовується між двома рядами іншого. Щілина між дисками регулюється, за рахунок чого змінюється ступінь подрібнення матеріалу.

Рис. 4.6. Дискова дробарка: 1 - живильний патрубок;

2 - рухома кришка; 3 - диск; 4 - корпус; 5 - відбійний щиток; 6 - підшипниковий вузол; 7 - рукоятка; 8 - маховик;

9 - вал; 10 - муфта; 11 - електродвигун; 12 - станина.

Рис. 4.6. Дискова дробарка: 1 - живильний патрубок;

2 - рухома кришка; 3 - диск; 4 - корпус; 5 - відбійний щиток; 6 - підшипниковий вузол; 7 - рукоятка; 8 - маховик;

9 - вал; 10 - муфта; 11 - електродвигун; 12 - станина.

|

Диск монтується на горизонтальному валу, який обертається в нерухомому корпусі. Корпус дробарки закритий поворотною кришкою, до якої прикріплений нерухомий диск. Вал, за допомогою маховика може переміщуватись у осьовому напрямку і зменшувати чи збільшувати щілину між дисками. Величина переміщення визначається довжиною пальців муфти. Диск може бути виведений рукояткою з робочого положення. При зношенні зйомна частина диска замінюється.

Сировина подається у дробарку через патрубок до центральної частини і направляється потім в роботу зону. Подрібнений продукт відродиться з дробарки знизу.

У кондитерському виробництві для подрібнення какао-крупки використовують комбіновані млини. Робочими органами млина є два диски і три валки. Принцип дії дискового робочого органа подібний до дії дискової дробарки. Попередню подрібнене на дисках какао подається на валки, де какао тонко подрібнюється.

Дезінтегратори і дисмембратори. Основними робочими органами дезінтегратора (рис. 4.7) є два диски, які змонтовані на горизонтальних валах. На дисках по концентричних колах закріплені штифти, які виготовлені із зносостійкої сталі. Кількість концентричних рядів на одному дискові знаходиться в межах 2,4. У робочому стані ряд штифтів одного диска розташовується між двома рядами штифтів іншого диска.

|

Рис. 4.7. а) Дезінтегратор: 1 - електродвигун; 2 - бункер; З - робочі диски; 4 - штифти; 5 - корпус; 6 -електродвигун; 7 - рама, б) Робочий диск дезінтегратора: 1 - диск; 2 - штифти; 3- ступиця.

Рис. 4.7. а) Дезінтегратор: 1 - електродвигун; 2 - бункер; З - робочі диски; 4 - штифти; 5 - корпус; 6 -електродвигун; 7 - рама, б) Робочий диск дезінтегратора: 1 - диск; 2 - штифти; 3- ступиця.

|

Відстань між штифтами зменшується при віддаленні від центру. Диски обертаються з великою швидкістю у протилежних напрямках. Сіупиця правого диска безпосередньо посаджена на вал електродвигуна. Ступиця лівого диска насаджена на вал, який обертається за допомогою індивідуального електродвигуна. Це означає, що частота обертання дисків визначається частотою обертання електродвигунів.

Сировина з бункера гвинтовою лопаттю, яка закріплена на валу лівого диска, подається в робочу зону і послідовно, починаючи з внутрішнього ряду, подрібнюється штифтами. При переміщенні матеріалу від центру, інтенсивність подрібнення зростає, тому що зменшується відстань між штифтами і збільшується їх колова швидкість. Максимальний розмір частинок матеріалу на виході визначається відстанню між штифтами зовнішнього ряду і складає 20, 50мкм.

Уразливим місцем дезінтегратора є штифти, вони швидко зношуються, а заміна їх є тривалою і важкою операцією. Тому дезінтегратори використовують для подрібнення м'яких і середньої твердості матеріалів.

Дезінтегратори рекомендується застосовувати для механічної активізації матеріалів. Так, тонке подрібнення зерна у спиртовому виробництві дозволяє зменшити витрати крохмалю при розварюванні.

Принцип роботи дисмембраторів аналогічний дії дезінтегратора. Дисмембратори мають один диск, який обертається. Замість другого диска використовується відкидна внутрішня стінка корпусу, на якій кріпляться штифти, тому ці дробарки є більш компакгнішими.

Дробарки, які працюють за принципом стисненого удару, прості за конструкцією, надійні в роботі, мають високу продуктивність і ступінь подрібнення, але під час роботи вони утворюють багато пилу.

При експлуатації штифтових дробарок велику увагу приділяють стану дисків і штифтів, роботі магнітних вловлювачів металевих домішок. При заміні деталей ротора його необхідно відбалансувати статично та динамічно, так як навіть незначне відхилення центру тяжіння від осі обертання викликає неврівноважену відцентрову силу значної величини.

Колоїдні млини забезпечують ступінь подрібнення частинок до розмірів у долі мікрометра, тобто до величини шлощних частинок. Оскільки частинки таких розмірів притягуються одна до одної і злипаються, подрібнення здійснюють у дисперсійному середовищі.

Найчастіше для цього використовують рідину, тобто проводять мокре подрібнення. Колоїдні млини використовують для приготування паст і емульсій, для тонкого подрібнення м'яса при виробництві сосисок і сардельок.

Механізм подрібнення конусного колоїдного млина (рис. 4.8) складається із конусних роторів 2,3 і статорів 1,4 з рифленими робочими поверхнями, які утворюють похилі паралельні виступи і впадини. Ротор і статор по висоті можуть складатись з декількох кілець, причому розмір виступів і впадин для кожного кільця зменшується згори донизу. Ротор закріплюється на валу електродвигуна, а статор кріпиться до корпуса млина. Щілина між ротором і статором дуже мала і досягає 0,05 мм. Матеріал з бункера надходить на верхнє кільце швидкохідного ротора (колова швидкість досягає 125 м/с), а потім через отвір під дією відцентрової сили направляється в зону подрібнення між ротором і статором. Інтенсивність подрібнення збільшується в міру проходження матеріалу вниз, після чого він виводиться через вихідний патрубок. Щілина між ротором і статором може змінюватися за допомогоюнакидної гайки, що дозволяє регулювати ступінь подрібнення.

Рис.4.8. Колоїдний млин: 1 - статор тонкого помолу;

2 - ротор тонкого помолу; 3 - ротор грубого помолу;

4 - статор грубого помолу; 5 - регулювальна гайка;

6 - вивантажувальний патрубок; 7 - канал подачі сировини;

8 - вал.

Емульгатори і гомогенізатори.

Тонке подрібнення матеріалів застосовується в деяких технологіях для отримання емульсій. Так у виробництві борошняних кондитерських виробів використовується водно-жирова емульсія, що виготовляється з води, жиру, емульгаторів та інших матеріалів, які передбачені технологією, окрім борошна і крохмалю. Тісто, яке виготовлено на емульсії, має більш однорідну консистенцію і краще формується. Стійкість емульсії підвищується зі зменшенням розмірів частинок дисперсної фази та з ростом дисперсності середовища Для одержання жирових емульсій використовують колоїдні млини, відцентрові та ультразвукові емульгатори.

Схема відцентрового емульгатора, який використовується в кондитерському виробництві, подана нарис. 4.9. Вихідна суміш сировини з приймального патрубка подається в робочу зону емульсора, де обертаються два диски. Частота обертання дисків 1400 об/хв. Диски відокремлені один від одного нерухомим диском та кільцем. При обертанні дисків суміш подрібнюється на дрібні частинки і утворюється емульсія. Процес емульгування здійснюють при температурі, яка на 15-20°С вища, ніж температура плавлення жиру. Готова емульсія відводиться через центральний отвір в кришці емульсора.

Гомогенізатори використовуються для тонкого диспергування емульсій і поліпшення консистенції продуктів. Розмір частинок дисперсної фази після обробки в гомогенізаторі не перевищує 1-2 мкм. Гомогенізації піддають молоко, вершки, консерви, що призначені для дитячого харчування та інші продукти.

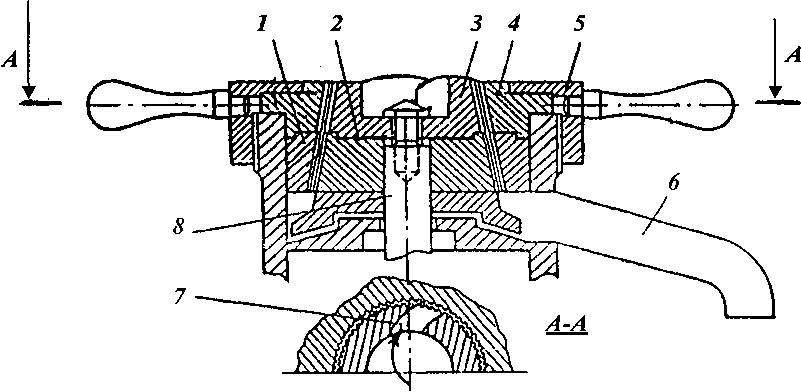

Рис. 4.9. Відцентрований емульсор:

1 - центральний патрубок; 2 - кришка; 3,6- рухомі диски; 4 - нерухомий диск;

5 - кільце; 7 - приймальнцн патрубок; 8 - корпус;

9 - вал; 10 - підшипниковий вузол; 11 – станина.

Висота щілини становить 100-150мкм і регулюється пружиною, яка чинитьтиск на клапан. Регулюючи тиск пружини на клапан, можна забезпечити необхідний режим гомогенізації для різних матеріалів. Швидкість руху матеріалу в щілині досягає 150-250 м/с. Завдяки різкій зміні тиску після клапана (тиск трошки вище атмосферного) та значного зростання швидкості руху, продукт у щілині подрібнюється. Так, наприклад, при гомогенізації молока розмір жирових часток зменшується орієнтовно в 5-10 раз. Ступінь подрібнення залежить від висоти щілини і швидкості руху продукту, які в свою чергу обумовлені тиском гомогенізації.

Для збільшення ефекту диспергування застосовують двоступеневі гомогенізатори, в яких рід ина послідовно проходить крізь два гомогенізуючих клапани.

Рис. 4.9. Відцентрований емульсор:

1 - центральний патрубок; 2 - кришка; 3,6- рухомі диски; 4 - нерухомий диск;

5 - кільце; 7 - приймальнцн патрубок; 8 - корпус;

9 - вал; 10 - підшипниковий вузол; 11 – станина.

Висота щілини становить 100-150мкм і регулюється пружиною, яка чинитьтиск на клапан. Регулюючи тиск пружини на клапан, можна забезпечити необхідний режим гомогенізації для різних матеріалів. Швидкість руху матеріалу в щілині досягає 150-250 м/с. Завдяки різкій зміні тиску після клапана (тиск трошки вище атмосферного) та значного зростання швидкості руху, продукт у щілині подрібнюється. Так, наприклад, при гомогенізації молока розмір жирових часток зменшується орієнтовно в 5-10 раз. Ступінь подрібнення залежить від висоти щілини і швидкості руху продукту, які в свою чергу обумовлені тиском гомогенізації.

Для збільшення ефекту диспергування застосовують двоступеневі гомогенізатори, в яких рід ина послідовно проходить крізь два гомогенізуючих клапани.

|

Найбільш розповсюдженими у виробництві клапанні гомогенізатори. Продукт під тиском (6-80МПа) подається в гомогенізуючу головку і продавлюється крізь щілину між сідлом і клапаном (рис. 4.10). Для подачі продукту застосовуються багатоплунжерні (3-7 циліндрів) насоси високого тиску,які забезпечують рівномірне надходження вихідного матеріалу в гол

Обладнання для розділення рослинної та тваринної сировини та напівфабрикатів різанням

У харчовій промисловості широко розповсюджені дискова, плоска, стрічкова, гвинтова, серповидна та інші форми ріжучого інструмента. Форма ріжучої поверхні може буїи гладкою з однобічними і двобічними загостреннями леза, а також зубчастою, хвилеподібною. При різанні матеріалів, міцність яких значно менша, ніж міцність матеріалу ріжучого інструменту, доцільно зменшувати кут загострення леза ножа. Це сприяє зменшенню зусиль різання і, відповідно, зменшенню витрат енергії. Раціональний кут загострення леза знаходиться в межах 12,18°.

Розрізняють два види різання. Різання рубанням, коли лезо або продукт переміщується нормально відносно один одного. При сковзнутому різанні лезо поряд з нормальним має певну швидкість паралельного переміщення відносно матеріалу. У цьому випадку підвищується чистота поверхні перерізу, зменшується питоме зусилля нормального різання. Але збільшується шлях різання, тривалість процесу, витрати енергії на тертя. Практично при різанні харчових продуктів швидкість руху леза ножа υ с змінюється в широких інтервалах: (1,100 м/с). Швцдкість подачі леза або матеріалу υп складає (0,1. 0,001) υс

.

Поиск по сайту: