|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Машини і механізми для різання харчових продуктів

Стрічкові пили із зубчастим полотном виюристовуюгь для різання хліба, м'ясних, рибних і борошняних виробів. Полотно пили являє собою безперервну пружну сталеву стрічку товщиною 0,8-1,2 мм, яка рухається за допомогою двох шківів, що обертаються. Один із шківів є привідним, а другий натяжним. Матеріал розміщується на каретці, яка переміщується за направляючими відносно ріжучого полотна. На каретці встановлюється упор, призначений для регулювання товщини відрізу, яка дозволяє отримувати шматочки матеріалу однакових розмірів. Швидкість стрічки коливається в межах 5-50 м/с, що забезпечує високу швидкість різання.

Окрім пил з безперервним ріжучим робочим органом, застосовуються пили з зворотно-поступальним рухом пильного полотна. Пила приводиться в рух за допомогою кривошипно-шатунного механізму.

|

Дискові гладкі або зубчасті ріжучі робочі органи використовуються головним чином для різання м'яких і пластичних матеріалів - м'яса, риби, тіста, цукеркових мас, овочів. Схема багатодискової м'ясорубки подана на рис. 4.11. У корпусі із завантажувальним бункером і вихідним патрубком змонтований вал з дисковими ножами і гребінка. Шматки м'яса, які надходять із живильного бункера, розрізаються ножами на смужки певної товщини, величина якої визначається шириною проміжних шайб між дисками. Гребінка запобігає проходу м'яса без різання. Колова швидкість диска складає 10-80 м/с. Для нормальноїробоги дискових ріжучих механізмів радіус диска ножа повинен бути у 2,5-3 рази більшим за товщину матеріалу, який розрізається.

Багатодискові ножі можуть подрібнювати м'ясо, яке подається в робочу зону транспортером. У цьому випадку ножі монтуються на валу, який розміщується перпендикулярно до напрямку руху транспортера.

Дискові механізми широко використовуються для різання пластів цукеркових та ірисних мас. Машина для різання цукеркових мас (рис. 4.12) має станину, стіл і привід. Ріжучий механізм набирається з дискових ножів, які встановлюються на певній відстані один від одного. Один. набір ножів призначений для

поздовжнього різання по ширині цукерки; другий – для поперечного різання по довжині цукерки. Пласт цукеркової маси укладається на металевий лист і подається для поздовжнього різання в робочу зону машини. Ножі розрізають пласт, залишаючи недорізаними знизу орієнтовно 0,5 мм товщини шару. Нижній валик сприяє рівномірному переміщенню листа з матеріалом. Гребінка, яка розташовується над листом, відриває нарізані смуги від ножів і запобігає їх підніманню і відриву від листа. Після поздовжнього різання виконують поперечне різання смуг на цукерки.

Машина для різання пластів іриса має рухомий стіл, на жому розміщується лоток з матеріалом. Стіл з ірисною масою подається під дисковий ріжучий механізм і пласт розрізається у поздовжньому напрямку. Потім лоток повертається на 90° і при переміщенні сталу назад знову проходить під ножами. Таким чином пласт розрізається і отримуються вироби квадратної форми.

|

Застосовуються цукеркоріжучі безперервнодіючі машини комбінованого типу, в яких поздовжнє різання пластів виконується дисковими ножами, а для

|

Рис. 4.12. Схема цукеркоріжучого механізму:

1 - привід;

2 - привід валика; 3 - вал; 4 - дисковий ніж;

5 - проміжна шайба; 6 -гребінка; 7 - валик.

поперечного різання використовується плоский ніж гільйотинного типу.

Машини з дисковими ножами використовуються в консервному виробництві для різання баклажанів і кабачків на кружальця.

Широко розповсюджені в харчовій промисловості машини, які надають при різанні продуктові рослинного або тваринного походження задану форму: кружальця, пластини, скибки, бруски, кубики тощо. Так, на цукрових заводах одержують пластинчату і жолобкову бурякову стружку. Принцип роботи цих машин базується на відносному рухові матеріалу і ріжучого робочого органу.

|

Схема дискової овочерізки подана на рис. 4.13. Корпус овочерізки має форму колового клина з певним кутом підйому. Робочим органом є диск, що обертається. На диску закріплені пласкі або криволінійні ножі. Лезо ножа підняте на 7-10 мм над поверхнею диска. Сировина із бункера подається в робочу зону і під дією відцентрової сили заклинюється між корпусом і диском. Лезо ножа зрізає шар матеріалу, який через отвір в дискові потрапляє в вивантажувальний лоток. При розташуванні ножів перпендикулярно до напрямку руху має місце рубляче різання. Якщо ніж закріплюється під кутом до радіуса диска або ж він має криволінійну форму, відбувається сковзнуге різання. При зміні форми ріжучої кромки ножа в овочерізці можна одержати матеріал у формі скибок або брусочків.

Комбінована овочерізальна машина барабанного типу виконує різання продукту в двох площинах. Сировина, яка потрапляє в горизонтальний барабан, що обертається, заклинюється і плоским ножем розрізається на пластини. Потім пластини за допомогою багатодисковош ножа розрізаються на брусочки.

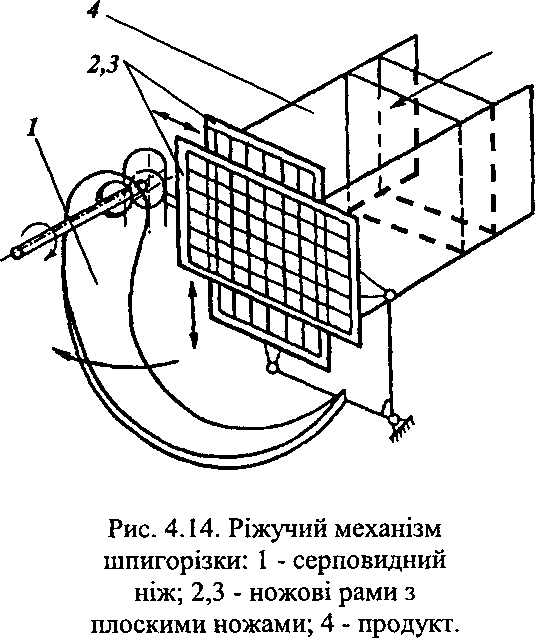

Ріжучий механізм шпишрізки, яку використовують для нарізання шпика на кубики, показаний на рис. 4.14. Шпик подається по коробу в робочу зону за допомогою гідравлічного або механічного штовхана. Залежно від розташування короба розрізняють горизонтальні і вертикальні шпигорізки. Спочатку брусок шпика розрізається на паралелепіпеди за допомогою двох ножових рам, які розташовуються одна за одною. Кожна рама виконує в направляючих коливальний рух відповідно у вертикальній і горизонтальній площинах. Потім серповидний ніж розрізає матеріал на кубики. Два розміри шматочка визначається відстанню між плоскими ножами ножових рам, а третій - швидкістю обертання серповидного ножа.

Принцип дії бурякорізок грунтується на відносному русі буряка і ножів. Відповідно бурякорізки можуть бути з рухомими і нерухомими ріжучими механізмами.

Найбільш розповсюджені в цукровому виробництві відцентрові бурякорізки з нерухомими ріжучими робочими органами.

|

Нарис. 4.15 подана шістнадцяти рамна відцентрова бурякорізка СЦБ-16М. Корпус бурякорізки являє собою вертикальний циліндр, на боковій поверхні якого є шістнадцять вирізів із гніздами для встановлення ножових рам. Всередині нерухомого корпусу на вертикальному валу обертається конусоподібний завиток із трьома вертикальними лопатями. Вал обертається за допомогою пари конічних шестерень, розташованих у редукторі. Горизонтальний вал редуктора через муфту з'єднується з приводом бурякорізки, що включає електродвигун і редуктор. Змащування конічних шестерень здійснюється мастилом, яке знаходиться у ванні редуктора. Рівень мастила контролюється за мастилопоказником. Підшипники вертикального валу змащуються консистентним мастилом за допомогою ковпачкових змащувачів. Зовні корпус оточується кожухом, який складається з верхнього і нижнього зрізаних конусів і циліндричної частини, що розташовується між конусами.

Сировина із приймального бункера потрапляє на ротор, що обертається, і лопатями відкидається до нерухомих ножів. Буряк під дією відцентрової сили і заклинювальної дії лопатей притискується до ріжучої кромки, розрізається в стружку. Бурякова стружка через простір між корпусом і кожухом направляється вниз і через отвір нижнього конуса подається на транспортер. При переробці волокнистих буряків ножі забиваються. Для їх очищення використовується пара або стиснене повітря. Для цього застосовується спеціальний обдувний пристрій, завдяки якому волокна здуваються з ножів, а не притискаються до ножової кромки.

Для заміни ножів бурякорізки під час роботи передбачено рейковий механізм, за допомогою якого ножова рама висовується з свого гнізда вгору, а замість неї в гніздо входить заглушка. Рейковий механізм може перемішуватись по верхньому колу корпуса і встановлюватись над кожною ножовою рамою.

Продуктивність бурякорізки з приводом, який можна регулювати, при переробці жолобкової стружки становить 21000ц буряка на добу і 15000ц пластинчастої стружки. Швидкість різання буряка 6-9,5 м/с.

При експлуатації відцентрової бурякорізальної машини необхідно правильно підбирати та встановлювати ножі і ножеві рами в корпусі різки, контролювати якість стружки, роботу машини в цілому і її окремих механізмів. Запуск бурякорізки проводити при її неповному заповненні, а при подальшій роботі підтримувати рівень буряку на 0,5-0,8 метра вище верхнього краю ножевих рам.

При попаданні в різку посторонніх предметів необхідно її негайно зупинити та видалити домішки, оглянути ножі і при їх працездатності запустити різку.

При експлуатації бурякорізки необхідно слідкувати за закріпленням рухомих частин, огороджень, наявністю та якістю мастила в редукторах і підшипникових вузлах.

Ріжучі машини для дрібного і тонкого подрібнення

Вовчки застосовуються для подрібнення м'яса, хліба, картоплі, риби, жирової сировини тощо. Ріжучий орган вовчка має ніж, який обертається, і нерухому решітку. Вовчок (рис. 4.16) має бункер, куди надходить сировина. Далі підживлюючим, а потім робочим шнеком сировина подається в робочу камеру до ріжучого механізму. Робочий циліндр вовчка має циліндричну або конічну форму. Нарізка спіралі шнека

|

може бути з постійним кроком або з перемінним, що зменшується в напрямку руху продукту. Внутрішня поверхня циліндра вовчка рифлена. Це необхідно для того, щоб сировина не оберталась зі шнеком, а перемішувалась до ножового механізму. Продукт продавлюється шнеком через нерухому решітку і зрізається ножем, що обертається, і лезо якого притиснуте до решітки. Найчастіше вишристовуютьсяножіхрестоподібної форми з однобічною або двобічною ріжучою кромками. Решітки застосовують з різними діаметрами отворів, які визначають ступінь подрібнення. Діаметр отворів решіток складає 2,25 мм. Діаметр решітки є основною характеристикою вовчка і становить (80,300) мм.

Ріжучий механізм може мати декілька площин різання шляхом послідовного набору решіток і ножів. Причому діаметр отворів решіток зменшується у напрямку руху

|

продукту. Пропускна спроможність кожної ріжучої пари повинна бути однакова. Подрібнення проходить послідовно від більших розмірів до менших без зайвих витрат енергії і зниження продуктивності. Це значно покращує ступінь подрібнення.

Частота обертання робочого шнека коливається в межах 100,300 об/хв. Продуктивність вовчка лімітується продуктивністю ріжучого механізму. Тому в останніх конструкціях вовчків збільшують число обертів ножів відносно шнека. Це означає, що в цих конструкціях ножовий механізм і шнек мають індивідуальні приводи.

Кутери використовують для тонкого подрібнення м'ясних, рибних та інших продуктів і одержання однорідної гомогенної маси. В кутері відбувається не лише подрібнення матеріалу, але і його перемішування. Тому вони застосовуються для приготування фаршів ковбасних виробів з різними компонентами.

Кутер, принцип дії якого показаний нарис. 4.17, має чашу, що повільно обертається на вертикальному валу (п =2,20 об/хв). Привід чаші має електродвигун, клинопасову

|

і черв'ячну передачі. Місткість чаші 120,200 ідо 500л. Завантажують чашу сировиною на50-60% її місткості. Матеріал в чаші подрібнюється ножами, які швидко обертаються. Ножі серповидної форми закріплені на горизонтальному валу і рухаються дотично

відносно поверхні чаші. При великій частоті обертання (П =500, 3000 об/хв) вони забезпечують високу швидкість сковзнутого різання матеріалу. Кількість ножів встановлюють від 3 до 12. В місці їх встановлення, в зоні подрібнення чаша закривається кришкою. Вивантажується готовий продукт з чаші за допомогою тарілчастого вивантажувача. Тарілка вивантажувача піднімає фарш вгору, потім він скребком знімається з тарілки і скидається на розвантажувальний лоток.

Кутери можуть працювати під вакуумом, що запобігає потраплянню повітря у фарш.

Для тонкого подрібнення м 'лсопродукгів використовують емульситатори, які мають ріжучий механізм типу вовчка, але з більшою частотою обертання (п=3000 об/хв) ножа.

Поиск по сайту: