|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Жомосушильні установки

Печі сушильних установок повинні бути укомплектовані тягомірами, термометрами, сигналізацією і автоматикою для відключення подачі палива при підвищенні температури у печі понад допустиму величину.

Печі з камерним сапалюванням палива повинні бути обладнані вибуховими клапанами. Місце розміщення та мінімальний переріз клапанів визначаються проектною організацією.

Жомосушильна установка повинна бути обладнана:

пристроями для аварійного скидання тиску (вибуховими клапанами при камерному спалюванні палива у топці);

пилоулювлюючими пристроями;

пристроями для захисту від зарядів статичної електрики.

Завантажувальні бункери і вивантажувальні лотки сушильних апаратів повинні бути герметизовані.

Жомосушильні барабани повинні мати штуцери для підведення пари на випадок гасіння під час загорання жому.

Жомосушильні установки, які працюють на рідкому паливі, повинні бути обладнані манометрами для вимірювання тиску рідкого палива і тягомірами для вимірювання розрідження у топці; у верхній частині газоходу треба передбачити запобіжні клапани.

Конструкція жомосушильної установки повинна передбачати розміщення витратних баків для рідкого палива поза приміщенням установки.

Будова та експлуатація газопроводів і газового устаткування зерносушарок, які працюють на газоподібному паливі, повинні відповідати вимогам Правил безпеки у газовому господарстві.

Топки солодосушильних агрегатів для спалювання рідкого і газоподібного палива повинні розміщуватись на першому поверсі.

У приміщенні топок рідкого і газоподібного палива повинен бути вивішений на виду плакат: «Обережно! Небезпека вибуху».

Розпалювання топок рідкого і газоподібного палива після тривалого зупинення та після ремонту повинно робитися у присутності начальника цеху.

Паливопроводи і паливна апаратура повинні бути міцними і щільними. Витікання палива не допускається.

На магістралі, яка постачає рідке і газоподібне паливо до топок, повинен бути головний запірний вентиль, встановлений біля виходу з толочного приміщення, на відстані не менше 3 м від топки.

Перед пуском сушарки слід упевнитись у відсутності в ній осередків горіння та стороннього запаху. Пуск сушарки можна починати лише після завантаження бункера зерном.

Топки, що працюють на твердому паливі, повинні мати механізм для завантаження палива і видалення шлаку.

Не дозволяється робити розпалювання топки зерносушарки, яка працює на твердому паливі, речовинами, що легко спалахують.

Топки для рідкого і газоподібного палива повинні мати автоматичну систему, яка запобігає:

- викиданню у передтопочний простір палива, що горить;

- протіканню палива у топку при згаслому факелі;

- запаленню палива без попереднього запуску вентилятора і продування топки для видалення застоялої пари палива.

У топках для спалювання рідкого чи газоподібного палива повинен бути пристрій для автоматизованого вимкнення подавання палива у випадку згасання факела.

Після кожного згасання факела обов'язковим є старанне провітрювання топки для запобігання накопиченню у топці пари палива чи газу, що утворює вибухопожежонебезпечну суміш.

Простір топок, де безпосередньо здійснюється спалювання рідкого і газоподібного палива, повинен бути обладнаний вибухорозряджувальними пристроями (клапанами).

Не дозволяється лишати топку, яка працює, без нагляду.

У разі загоряння зерна у сушарці слід негайно:

- сповістити про загоряння пожежну команду об'єкта;

- вимкнути усі вентилятори і закрити засувки у повітроводі від топки до сушарки;

- припинити постачання палива до топки;

- припинити постачання зерна зі сушарки до елеватора чи складу без припинення постачання сирого зерна до зерносушарки;;

- установити випускний механізм на максимальне випускання зерна;

- зерно зі зерносушарки випускати на підлогу, зерно, яке тліє, збирати у залізні ящики чи відра і старанно заливати водою.

Не дозволяється гасити водою зерно, що тліє, безпосередньо у сушарці.

Повторний пуск сушарки дозволяється лише після виявлення та усунення причин загоряння.

Двері солодосушарок повинні бути герметичними і не пропускати теплоносія до робочого приміщення.

Камера підв'ялювання солоду повинна бути обладнана ґратчастою огорожею з розміром комірок не більше 0,05x0,05 м.

10. ОБЛАДНАННЯ ДЛЯ ГІГРОТЕРМІЧНОЇ І ТЕПЛОВОЇ ОБРОБКИ ТІСТОВИХ НАПІВФАБРИКАТІВ.

Призначення і класифікація хлібопекарських печей

Гігротермічна обробка та випікання тістових заготовок здійснюється в робочій камері печі. Під дією теплоти та вологи відбувається перетворення тістової заготовки на хліб. Сучасні хлібопекарські печі класифікують за такими основними ознаками.

За продуктивностю залежно від робочої площі поду печі ділять на три групи: малої продуктивності-4,8,10,16м2.середньої-25,50 м2,великої-80,100,125 м2.

За асортиментом, що випікається, печі поділяють на: універсальні, які дозволяють випікати хлібобулочні вироби всіх сортів і видів; печі для широкого асортименту виробів (можна випікати декілька видів); спеціальні, призначені для випікання одного якого-небудь виду виробів.

За способом підводу теплоти печі ділять на два види: з індивідуальним обігріванням (кожна піч має свій генератор теплоти); з центральним обігріванням, коли від одного генератора теплоти обігрівається група печей.

За конфігурацією пекарної камери печі розрізняють так:

- тупикові, в яких посадка тісгових заготовок на под і вивантаження готової продукції відбувається через один сивір. До них належать одно- і багатоярусні тупикові, егажерюві, барабанні, роторні і кільцеві печі;

- наскрізні (прохідні, коридорні, тунельні), в яких посадка тісгових заготовок проводиться з одного боку пекарної камери, а вивантаження готової продукції - з протилежного. Наскрізні печі в свою чергу поділяють на тунельні (пекарна камера являє собою горизонтальний канал - печі Г4-ПХС, БН та ін.) і багатоярусні (пекарна камера має кілька ходів конвеєра - печі ПХТ-50, АЦХ та ін.).

За способом обігрівання пекарної камери розрізняють:

- регенеративні або жарові печі, в яких паливо спалюється безпосередньо в пекарній камері. Остання при нагріванні акумулює теплоту, а потім віддає її виробам, що випікаються;

- печі з канальним обігріванням. Теплота в пекарну камеру від гріючих газів передається через робочі стінки каналів різної конструкції. Канали можуть бути металевими (квадратними або круглими) і цегляними. Канальні печі в свою чергу діляться на печі із -звичайним (прямим) обігріванням, та рециркуляційним або циклотермічним обігріванням;

- печі з конвективним обігріванням, вироби в яких випікаються за допомогою нагрітого повітря, яке циркулює по замкненому контуру в пекарній камері;

- печі з радіаційно-конвективним обігріванням за допомогою нагрівальних каналів або конвективного обігрівання виробів гарячим повітрям.Ці печі мають істотні переваги перед звичайними канальними: скорочується тривалість випікання, покращується рівномірність забарвлення поверхні виробів, інтенсифікується теплообмін;

- печі з внутрішньокамерним газовим обігріванням, в яких паливо (газ) спалюється безпосередньо в пекарній камері;

- печі з паро-водяним обігріванням за допомогою нагрівальних трубок (трубки Перкінса);

-печі з центральним паровим обігріванням від котлів високого тиску (10-12 МПа) або атмосферного тиску з рідким органічним теплоносієм. Звичайно котел і власне піч складають єдину замкнену нагрівальну систему, яка заповнюється дистильованою водою або органічним теплоносієм, що циркулює по замкненому контуру,

- печі з електрообігріванням. Як джерело теплоти, використовується електроенергія. Залежно від способу перетворення електроенергії в теплоту ці печі діляться на чотири групи: печі опору, де як нагрівачі використовуються електроопори у вигляді намотки; печі з інфрачервоними випромінювачами у вигляді світлових лампових 14-випромінювачів, кварцових трубчастих ІЧ-випромінювачів тощо; печі з комбінованим обігріванням за допомогою струму високої частоти та інфрачервоних випромінювачів; печі з мікрохвильовим обігріванням за допомогою спеціальних генераторів сантиметрових хвиль-магнетронів.

За конструкцією поду печі розрізняють: із стаціонарним (нерухомим) подом; із висувним подом; із конвеєрним подом (роторні, ланцюгові пластинчасті, ланцюгові люлькові, сітчасті, стальні стрічкові, суцільні кільцеві, карусельні суцільні та секційні).

За ступенем автоматизації печі поділяють так: печі з ручним управлінням — регулювання теплового режиму топки і тривалості випікання здійснюється вручну, печі з напівавтоматичним управлінням - обігрівання окремих зон регулюється вручну, а тепловий режим печі стабілізується на встановленому рівні автоматично за допомогою приладів.

Основи теорії випікання

Хлібні вироби розрізняються за рецептурою і технологією; а тому потребують дотримання специфічних умов режимів гігротермічної обробки і випікання. Випікання супроводжується як внутрішнім (в тісгі-хлібі), так і зовнішнім (в робочій камері) тепломасопереносом.

Для правильної організації процесу випікання важливе значення має тепловий режим. Зміна його в деяких межах може проводитись в робочій камері печі шляхом регулювання схеми газорозподілу і роботи топки. В основному тепловий режим печі визначається схемою обігрівання, конструкцією парозволожувальних пристроїв і робочої камери. На кінетику процесу випікання істотно впливає спосіб енергопідводу і вид теплообміну в робочій камері (радіаційний, конвективний, інфрачервоний, високочастотний тощо).

Тривалість процесів гігротермічної обробки та випікання для кожного виду виробів може змінюватись. При аналізі теплових режимів окремих д ілянок обігрівання абсолютні значення тривалості для будь-якої ділянки не збігаються в часі при різних режимах обігрівання.

Теплові потоки, що сприймаються тістом-хлібом при випіканні

Для забезпечення раціонального теплового режиму в робочій камері необхідно мати певну температуру, теплові потоки і величини променевої і конвективної складових. Визначення теплових потоків у робочій камері, які сприймаються виробами, що випікаються, викликає значні труднощі. Для вимірювання теплових потоків застосовують слоісшй датчик теплового потоку, який являє собою систему послідовно сполучених термоеяекгродав. Спаї термоелектродів розташовані у двох паралельних площинах, між якими при проходженні через даічиктеплового потоку встановлюється різниця температур, що викликає появу електричного сигналу, пропорційного величині вимірюваного потоку.

Будова, схеми обігрівання та теплові режими сучасних хлібопекарських

печей

Тупикові печі з канальним і електричним обігрівом. На хлібозаводах експлуатуються тупикові печі ФТЛ-2, Г4-ХПТ, ХПА-40. ПХЛ-50 та ін.

Піч Г4-ХПЛ (рис.8.58) універсальна, середньої потужності, з канальним обігріванням. Ця модель, пристосована для спалювання різних видів палива (твердого, рідкого і газоподібного). Виготовлена з цегли і скріплена металевим каркасом 11. Топка 17 і канали викладені вогнетривкою цеглою, решта - з червоної пічної цегли. Пустоти в кладці заповнені теплоізоляційною засипною 19.

У тупиковій пекарній камері 5 розташований колисковий двонитювий конвеєр 7. До двох ланцюгів з відстанню 140 мм через кожні три ланки підвішено 24 люльки 1. Конвеєр печі має три вали-передній 2 привідний, 3 проміжний, 14 задній натяжний. У печі ФТЛ-2 два вали з двома парами блоків. Ролики пічного конвеєра спираються на спрямовуючі 10 з кутової сталі, закріплені на бічних стінках пекарної камери. Гвинтовий натяжний пристрій конвеєра змонтований на задньому валу 14. В печі Г4-ХПЛ підшипники валів роблять виносними, що запобігає дії на них високих температур (200-300°С) і вологості. Рух пічного конвеєра переривчастий, тривалість підооберту регулюється з допомогою реле часу.

Пекарна камера 5 огороджена зверху металічним зварним перекриттям 6, яке складається з двох частин для зручного транспортування і монтажу. Для збільшення підводу теплоти до передньої зони (при випіканні житнього хліба) радіаторна коробка має дві окремі секції 8 і 9 з роздільними газоходами, що дозволяє регулювати подачу теплоти в передню зону пекарної камери. В передній зоні печі вмонтовані парозволожуючі трубки 4, через які подається пара з парогенераторів 18 при випіканні пшеничного хліба.

Залежно від гатунку хліба, що випікається, гріючі гази можна направити в передню або задню зону, що також змінює теплові напруження гріючих поверхонь газоходу 6 в початковій зоні випікання.

Передбачене також зволоження середовища пекарної камери парою із заводської котельної.

Топка печі 17 викладена з вогнетривкої цегли, має чавунну колосникову решітку 16 і литий толочний фронт 15. Топка призначена для твердого палива, але може бути пристосована для рідкого або газоподібного палива. Для теплоутилізації використовуються водонагрівні казани 12. Для огляду і ремонту пекарної камери служитьлюк 13.

Готові подові вироби вивантажують на стрічковий конвеєр механічним шляхом з

|

допомогою иопіру 20, який нахиляє люльку під кутом 45°.

Тупикові печі з електрообігріванням макль однотипну конструкцію і призначені для випікання широкого асортименту виробів.

Піч 11.104 (рис.8.60) кописково-подикова каркасно-панельного типу. Конвеєр 2 ланцюговий з підвішеними на ньому стандартними колисками 15. Привідний вал 14з блоком зірочок 13 розташований біля посадочного отвору печі. Натяжний вал 8 з блоком зірочок 9 розташований в глибині пекарної камери, огородженої металічними панелями з теплоізоляційним наповнювачем 5 і 10. Колиски з подиками, що можуть зніматися, підвішені через три ланки, тобто через 420 мм. Ролики ланцюгів конвеєра спираються на напрямні кутики 6 і 11. Обігрівання робочої камери печі здійснюється 11 нагрівачами 4, які поділені на чотири групи для зручності регулювання теплового режиму випікання. Електронагрівачі застосовані II - подібні з приєднанням електроживлення з двох боків печі. Тепловий режим визначається з допомогою термопар.

Між горизонтальними гілками конвеєра встановлений короб 12дляподілурс>бочої камери печі на окремі зони. Зволоження середовища робочої камери здійснюється з допомогою трубчастих колекторів 1 ІЗ.

Тривалість підоберту печі регулюється з допомогою реле часу при переривчастому кротовому переміщенні конвеєру.

Таблиця8.5.1

Характеристика тупикових печей

| Показники | Г4-ХПЛ | П-104 | П-119 |

| Площа поду, м2 | 16/17,5 | 23,3 | 8,9 |

| Кількість колисок, шт. | 25/28 | ||

| Розміри подика, мм | 1920x350 | 1920x350 | 1410x350 |

| Встановлена потужність електронагрівачів, кВт | |||

| Число електронагрівачів | — | ЗО | |

| Потужність електропривідного двигуна,кВт | 1,3 | 2.2 | 1,1 |

| Маса металоконструкції, кг |

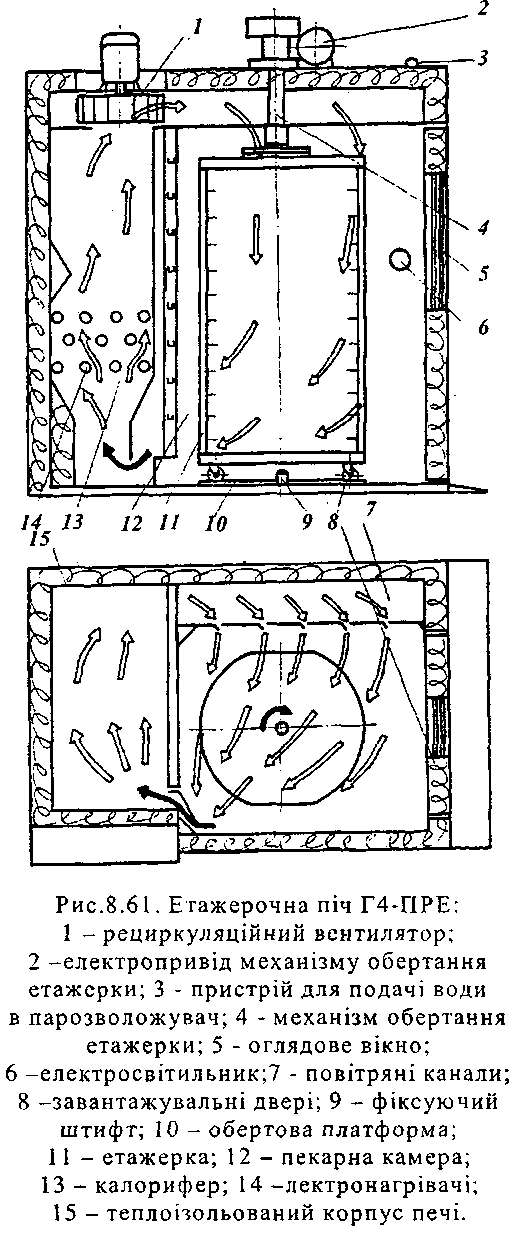

Піч Г4-ПРЕ. Піч універсальна етажеркова з конвективним обігріванням з автоматичним тепловим і гігротермічним режимами пекарної камери (рис.8.61).

Піч має виотщ металевої шафи 15 з шаром теплоізоляції, в якій розташована пекарна камера 12, в останній встановлюють етажерку 11, на лотках якої озміщені вироби, що випікаються. Етажерка закріплюється на обертовій платформі 10 з фіксуючим штіфтом 9; зверху над камерою розташовано поворотний пристрій 4 та його електропривід 2. З боків камери змонтовані повітряні канали 7 з щілинами, які регулюються, для рівномірного розподілу нагрітого повітря по висоті пекарної камери. У камері також встановлено парозволожуючий пристрій з автоматичною подачею води через пристрій 3. На передній стінці печі розміщено завантажувальні двері 8 з оглядовим вікном 5 для спостереження за процесом випікання. Електросвітильники 6 забезпечують необхідне освітлення.

У калорифері 13 розташовані трубчаті елекгронагрівачі 14. Над ними знаходиться рециркуляційний вентилятор 1.

У комплект печі входить 2  5 етажерок, 1

5 етажерок, 1  2 вистійні шафи.

2 вистійні шафи.

|

Працює піч таким чином. Спочатку вмикають реле часу випікання і подачі води на зволоження середовища, потім встановлюють на робочий режим регулювальник температури в робочій камері. Далі перевіряють працездатність окремих систем і механізмів печі і їх елекіроблокування і вмикають піч на нагрівання до робочої температури. У цей час у вистійний камері готується етажерка з тістовими заготовками.

|

Коли закінчиться вистійка, етажерку з вистійної камери підганяють до печі, відчиняють завантажувальні двері і закочують вагонетку на обертову платформу, центрують її знизу штіфтом, а зверху зчіпляють з поворотним пристроєм. Зачиняють дверіі автоматично вмикається привід етажерки. Парозволоження вмикається з допомогою кнопки на панелі і після закінчення циклу автоматично вимикається. Потім вмикається рециркуляційний вентилятор та електрокалорифер.

Коли закінчується випікання, реле часу подає звуковий сигнал і вмикає систему нагрівання калорифера та рециркулятора, зупиняє обертання вагонетки та фіксує її в положенні для відкатки етажерки з печі. Від чиняють двері і викочують з печі етажерку з готовими виробами, а натомість закочують наступну етажерку з тістовими заготовками, і цикл повторюється.

Тунельні печі з рециркуляційним обігріванням. Придатні для випікання виробів широкого асортименту. Задовольняють сучасні вимоги виробництва, дозволяють організувати механізовані завантаження і вивантаження, позонне регулювання верхнього і нижнього обігрівання заготовок, що випікаються. Крім відомих переваг, які забезпечують поточне механізоване виробництво, ці печі мають чимало суттєвих недоліків: великі витрати металу, в 2-4 рази більша порівняно з тупиковими печами потреба у виробничих площах, висока ціна виготовлення тощо. У тунельних печах використовується рециркуляційна схема обігрівання (рис.8.62).

Паливо (газоподібне або рідке) подається в форсунку 5, змішується з повітрям і згорає в циліндричній топці 6. Із зовнішнього боку топковий циліндр охолоджується відпрацьованими газами, які потім надходять в камеру змішування 7, де й змішуються з гострими газами, що виводять з топки. Температура газів в камері змішування 500-550°С. Розподільними каналами 8 вони надходять у нагрівальні канали 2, розташовані згору та знизу тунельної пекарної камери 1. Відпрацьовані гази забираються рециркуляційним вентилятором 3, частина їх спрямовується знову в систему для розбавлення гострих газів, останні відводяться з системи в димову трубу.

Печі БН-25 і БН-50 мають сітчастий конвеєрний під шириною 2100 мм. Система обігрівання рециркуляційна канальна з одним пальником у циркуляційному контурі.

Піч БН-25 (рис.8.63) складається з тунельної пекарної камери 8 висотою 200 і шириною 2200 мм. Верхня і нижня стінки пекарної камери є теплопередаючими стінками верхнього 10 і нижнього 12 нагрівальних каналів. По нижній стінці каналу проходить робоча гілка сітчастого конвеєра 4, яка служить подом печі, а холоста гілка конвеєра 1 проходить під піччю. Привідний барабан 3 розташований на розвантажувальній частині печі. Біля нього розміщений автоматичний важільно- вантажний натяжний пристрій 5. Натяжний барабан конвеєра 24 розташований у посадочній частині печі. Циліндрична щітка 2 служить для очищення конвеєра. Циліндрична топка 17 печі закінчується змішувальною камерою, яказ'єднаназбоковим каналом і коробами 18 і 19, в яких з допомогою шиберів гази розподіляються по ширині пекарної камери в паралельних каналах і трубах 9. Відпрацьовані гази збираються в короби 13, з'єднані з боковим збірним каналом 14.

|

|

Останній з'єднаний з всмоктувальним патрубком рециркуляційного вентилятора

15. Відпрацьовані димові гази частково повертаються в камеру змішування на рециркуляцію, а залишки викидаються в димову трубу 16. Система каналів оснащена вибуховими патрубками 11 з клапанами.

Парозволожувальний пристрій 22 являє собою шість перфорованих горизонтальних труб, закритих ковпаком. Виведення випарів з печі провадиться примусово з допомогою вентилятора 21 і системи труб 7 і 20, з'єднаних з витяжними зонтами 6 і 23 і пекарною камерою печі.

Управління тепловим режимом печі здійснюється автоматично з допомогою двохпозиційного регулятора температури гріючих газів в місці виходу з камери змішування.

Печі БН-50 складаються з аналогічних елементів, але мають дві автономні топки.

Печі марки ПХЗС – це тунельні печі з рециркуляцією гріючих газів і автоматизованим керуванням тепловим режимом випікання. Вони працюють на газовому паливі, високоекономічні і забезпечують випікання високоякісних хлібобулочних виробів.

Піч Г4-ПХЗС-25 (25м2 площа поду) зібрана з чотирьох секцій металоконструкцій, в середині яких розміщена пекарна камера 3 (рис. 8.64), захищена шаром теплоізоляції 16. Камера має плоскі верхній 11 і нижній 10 нагрівальні канали, по нижньому переміщується сітчастий конвеєр 1, його зворотня стрічка переміщається спеціальним теплоізольованим каналом, який перед виходом на завантаження підігрівається нижнім гріючим каналом, а потім входить в зону парозволоження 15. У пекарній камері по боках вмонтовані оглядові люки. Привід конвеєра 2 розташовано в вихідній частині, а натяжна станція 14- в завантажувальній частині. Піч обладнана циліндричними топками

|

8 і 7 та зблокованими з ними рециркуляційними вентиляторами 4 і 9. Викид відпрацьованих газів та парів упікання забезпечується через коаксіальні труби 5. Розподіл газів по ширині печі виконують з допомогою шиберів 19. Каркас печі зовні облицьовано металевими щитами. Всі порожнини печі заповнені мінеральною ватою 16.

Нагрівальні комунікації в кількох місцях мають спеціальні вибухові клапани 18, вихід газу з яких закритий асбокартоном, розміщується на верхній поверхні обшивки печі.

Газові пальники В-56-9 мають автоматику для розпалу та підтримання заданої температури гріючих газів, а також аварійний захист на випадок погасання полум'я, зниження розрідження в топці або зниження тиску газу.

Піч комплектується окремим пультом управління. Прилади газової автоматики розміщені на газопроводах біля топки печі.

Таблиця 8.52

Технічна характеристика печей Г4-ПХЗС

|

Працює піч таким чином. Спочатку при закритій газовій апаратурі протягом 5-8 хвилин ведуть продувку повітрям системи топок і нагрівальних каналів, потім включають подачу газу і з допомогою запальника розпалюють пальник. Включають привід конвеєра печі і прогрівають її до заданої температури, далі подають пару у парозволожуючий пристрій і починають завантажувати конвеєр тістовими заготовками. Останні спочатку проходять зону парозволоження, а потім випікаються, безперервно переміщуючись вздовж печі. Випечені вироби з конвеєра печі перевантажують на транспортери для охолоджування та затарююгь в лотки і конвеєри.

Привідна станція печі обладнана спеціальним варіатором, який дозволяє регулювати тривалість випікання (проходження конвеєра через піч)-від 12до72хв.

Печі Г4-ПХЗС-50 монтуються з тих же блоків 25-метрової печі, але мають більшу довжину, яка забезпечує робочу площину пічного конвеєра 50 м2. Технічна характеристика печей Г4-ПХЗС подана в табл. 8.52.

Перспективні конструкції хлібопекарських печей

В останній час у промисловості набули широкого впровадження тунельні хлібопекарські печі з циклотермічною системою нагрівання. Ці печі відрізнялися металево-каркасною конструкцією зі шлаковатною теплоізоляційною засипкою та рециркуляційною схемою нагрівання. На них використовують сітчасті конвеєрні годи, що полегшує механізацію посадки тістових заготовок та вивантаження хліба. Основним їх здобутком слід вважати повну автоматизацію теплового режиму печі і низьку теплову інерцію та високу монтажну готовність і короткий термін пусконалагоджувальних робіт.

Але крім позитивних аспектів, слід відзначити і суттєві недоліки: значну металомісткість, дороговизну і високу потребу в промислових площах, в 2-4 рази більшу порівняно зі старими багатонитковими печами.

В останні роки змінились загальні напрямки розвитку конструкцій і схем нагрівання печей. Широкого розповсюдження набули багатоярусні печі малих розмірів для пекарень і міні-хлібозаводів із системами економайзерів та екологічного захисту.

Екологічно чисті хлібопекарські печі ЕКО випускаються кількома закордонними фірмами. Схема печі ЕКО чеської фірми "Корнфейль" зображена нарис.8.66. Піч має робочу камеру 1 з юнвекгивним підігріванням повітря, що циркулює через трубчатий теплообмінник 4, розміщений в топці, опалюваній газовим пальником 3. Гріючий газ за допомогою циркуляційного вентилятора 5 при температурі 280°С подається в пекарну камеру, а топочні гази, охолоджені в калорифері до 350°С,

|

проходять водяний економайзер, після чого температура відпрацьованих газів знижується до 190°С, вони далі пропускаються через каталізатор 10 і очищувач розпиленою водою 9. За допомогою осьового вентилятора 8 відпрацьовані гази відводяться з системи при Іп = 40 °С очищеними від шкідливих продуктів згоряння. За даними фірми вони не потребують облаштування димаря і можуть поступати в заводське приміщення або вентиляційний отвір в будівлі. В скрубер очищуюча вода подається за допомогою насоса 11 через теплообмінник.

В кінці зміни пекарна камера може використовуватися для миття та стерилізації лотків і посуду за допомогою горячої води з добавкою миючого засобу з бака 12. Циркуляцію води забезпечує насос 13.

Гаряча вода з бака 6 може використовуватися на технологічні та технічні потреби, вона ніде не контактує з продуктами згоряння.

Все обладнання ЕКО розміщено безпосередньо в печі і не викликає збільшення її габаритів. Такі печі дозволяють підвищити коефіцієнт корисного використання палива до 90-95%. Економія палива досягає 30%. Бак для горячої води має місткість до 1200 літрів.

|

Всіма процесами в печі керує спеціальний комп'ютер. Піч повністю відповідає вимогам сучасної техніки і санітарно-технічним потребам міні-пекарень.

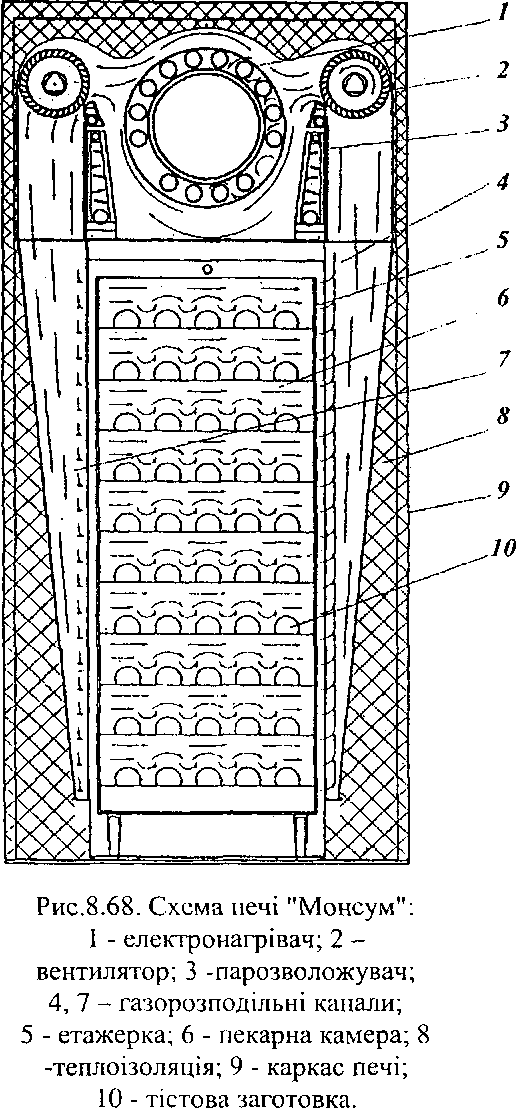

Печі "Монсум" фірми Дебаг із конветсгивною системою обігріваня. Розраховані для міні-пекарень, вони можуть здобути широке використання в сільській місцевості завдяки своїм перевагам: високій компактності, малим габаритам, високій якості виробів тощо. Обігріваються печі газом, рідким паливом або електроенергією, макхть такий ряд по площі поду робочої камери: 3,8; 4,3; 5,7; 6,7; 9,6; 10,5; 11,5; 13,5 м2 і забезпечують продуктивність по кілограмовому хлібу від 50 до 2200 кг/добу.

Піч (рис. 8.68) має металевий каркас 9 з теплоізоляційним наповненням 8. Пекарна камера 6 має в перерізі 500 на 1800 мм, в ній розміщується вагонетка-етажерка 5, зі 7, 14, або 21 поличками для виробів 10, які випікаються. На поверхні бокових стін розміщенні отвори для подачі гарячого повітря 7 та газорозподільні канали 4, у верхній частині вони з'єднані з двома вентиляторними роторами 2, які періодично включаються в роботу і перекачують повітря через калорифер 1 та пекарну камеру 6 то в прямому, то в зворотному напрямку. Калорифер може мати електричний або газовий нагрівач. На рис.8.68 показано калорифер, обладнанний тенами 1, там же розміщені парозволожуючі пристрої 3.

Піч має автоматичну систему керування, яка забезпечує регулювання температури робочої камери, тривалість періоду парозволоження та випікання, періодичне перемикання напрямку циркуляції повітря.

Поиск по сайту: