|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

Характерні неполадки тістоділильних машин

| Неполадка | Причина | Спосіб усунення |

| Електродвигун не включається, хоча він гуде | Відсутність напруги на одній з фаз | Перевірити наявність напруги на клемах електродвигуна. Замінити запобіжник |

| Корпус електродвигуна перегрівається | Низька напруга в мережі Перевантаження ділителя | Перевірити напругу в мережі Відрегулювати роботу машини |

| Вихід тістових заготовок різної маси | Відсутність постійного рівня тіста в бункері машини | Відрегулювати рівень тіста в бункері |

| Витікання тіста в нещільностях між барабаном та горловиною | Корозия, яка виникла під дією кислот, що знаходяться в тісті. | Протичити барабан з наступним щліфуванням. Пришабрувати горловину. |

| Витікання тіста з плити корпуса робочої камери | Спрацювання втулок корпуса | Замінити втулки |

| Поршні ділильної головки виступають за кромку барабану | Спрацювання упорів та гвинтів в поршнях | Замінити гвинти |

Безпека праці при обслуговуванні тістоділильних

Машин

Перед початком роботи необхідно перевірити надійну роботу огороджень, впевнитись у відсутності посторонніх предметів в приймальних бункерах, на транспортерах і в інших вузлах машини. перевіряють правильне закріплення очисних пристроїв.Під час роботи забороняється проштовхувати тісто, чистити машину або виймати утворені грудки тіста. Забороняється знаходитися на місці підйому та опускання діжі з тістом в тістоділильну машину

Перед очисткою машини необхідно відключити електродвигун і на пусковій апаратурі вивішують таблички " Невключати, працюють люди "

По закінченню роботи машину очищають від тіста. Заборонено очищати та мити обладнання на ходу.

ОБЛАДНАННЯ ДЛЯ ПРОВЕДЕННЯ ТЕПЛОВИХ ПРОЦЕСІВ

1 ОСНОВИ ТЕОРІЇ ТЕПЛОПЕРЕДАЧІ

Теплопередача являє собою складний процес, який включає три елементарних способи перенесення теплоти: теплопровідність, конвекцію та теплове випромінювання.

Теплопровідністю називається перенесення теплоти (або внутрішньої енергії) при безпосередньому контакту тіл (або частин одного тіла) з різною температурою.

Конвекція спостерігається в рухомих рідинах та газах. Перенесення теплоти при цьому здійснюється за рахунок переміщення речовини в просторі.

Теплове випромінювання - це явище перенесення теплоти в вигляді електромагнітних хвиль з подвійним взаємним перетворенням - теплової енергії в променеву та навпаки.

В природі елементарні різновидності теплообміну в чистому вигляді зустрічаються досить рідш.

В більшості випадків одна різновидність теплообміну супроводжується іншою. Наприклад, обмін теплотою між твердим тілом та рідиною, або газом, відбувається за рахунок теплопровідності та конвекції одночасно і має назву конвективного теплообміну або тепловіддачі. Інший приклад: в парових котлах в процесі переносу теплоти від пічних газів до зовнішньої поверхні кип'ятильних труб одночасно відбуваються всі три різновидності теплообміну - теплопровідність, конвекція та теплове випромінювання. На практиці, при розрахунках, такі складні процеси інколи доцільно розглядати як одне ціле.Так,наприклад, передачу теплоти від гарячої рідини до холодної через розділяючу їх стінку називають теплопередачею.

Самочинний процес переносу теплоти від ділянок тіла з більшою температурою до ділянок з меншою температурою називається теплопровідністю.

Теплопровідність пов'язана із розподілом температури в середині тіла, що свідчить про наявність температурного поля та градієнту температури.

Сукупність значень температури для всіх точок простору в даний момент часу називається температурним полем. Якщо температура змінюється протягам часу, поле називається нестаціонарним, або неусталеним, якщо ж не змінюється - стаціонарним, або усталеним.

Геометричне місце точок з однаковою температурою при будь-якому температурному полі тіла створює ізотермічну поверхню. Лінії перетину ізотермічних поверхонь з якоюсь площиною будуть ізотермами довкола цієї площини.

2 КЛАСИФІКАЦІЯ ОБЛАДНАННЯ ДЛЯ ПРОВЕДЕННЯ ТЕПЛОВИХ ПРОЦЕСІВ

У харчовій промисловості обладнання для проведення теплових процесів можна класифікувати за такими основними групами: підігрівачі, випарні апарати, апарати для охолодження, конденсатори, печі, холодильні установки тощо.

Пристрої, призначені для передачі теплоти від одного носія до іншого, називають теплообмінними апаратами. За принципом дії теплообмінні апарати можуть бути розділені на рекуперативні, регенеративні та змішувальні.

Рекуперативними називаються такі апарати, в яких теплота від гарячого теплоносія до холодного передається крізь розділяючу їх стінку (парогенератори, підігрівачі, конденсатори).

Регенеративними називаються апарати, в яких одна і та ж поверхня нагрівання омивається то гарячим, то холодним теплоносієм.

За способом передачі теплоти теплообмінні апарати діляться на дві групи: поверхневі та змішувальні.

Поверхневі теплообмінні апарати класифікують за такими ознаками:

- за призначенням: підігрівані, холодильники;

- за направленням потоку робочих середовищ: прямотечійні, протитечійні, перехресного току, змішаного току;

- за родом робочих середовищ: паро-рідинні, рідинно-рідинні, газорідинні, газо-газові;

- за числом ходів: одноходові, багатоходові;

- за компоновкою: однокорпусні, багатокорпусні;

-за конструктивними ознаками: кожухотрубні, рубашкові, зрошувальні, занурені;

- за конструкцією поверхні теплообміну: трубчасті горизонтальні, трубчасті вертикальні, змійовикові, комбіновані, голчасті, спіральні, сотові, плавникові, ребристі, пластинчасті;

- за жорсткістю конструкції: жорсткі, нежорсткі, напівжорсткі. Нежорсткі: з подвійними трубками, з плаваючою головкою, з сальником біля трубної решітки, з ІЛ-подібними трубками.

- за характеристикою температурного режиму: зі сталим режимом і з несталим режимом.

Групу випарних апаратів можна класифікувати за такими ознаками:

- за принципом дії: періодичної та безперервної дії;

- за природою теплоносія або методом нагрівання: з газовим нагріванням, з нагріванням рідкими теплоносіями, з паровим нагріванням, з електронагріванням, з нагріванням за методом барботажу;

- за розташуванням поверхні нагрівання: вертикальні, горизонтальні, похилі, з виносною та внутрішньою нагрівними камерами;

- за конструкцією поверхні нагрівання: з трубним нагріванням, зі змійовиковим, у вигляді парової рубашки, кільцевою паровою камерою;

- за розташуванням робочих середовищ: апарати з подачею нагрівної пари в трубки, подачею нагрівної пари в міжтрубний простір;

- за режимом руху киплячої рідини: з вільною, природною, примусовою циркуляцією, однократною та багатократною циркуляцією, прямоточні та плівкові.

З великої кількості конструкцій розглянемо основні типи теплообмінних апаратів харчових виробництв і принципи їх розрахунку.

3. Загальні положення процесів теплообміну

Процеси теплообміну посідають одне з найважливіших місць при обробці харчових продуктів. Умовно їх можна поділити за їх характером на чисто теплообмінні процеси, де масообмін відіграє підпорядковану роль (нагрівання, охолодження, заморожування, конденсація, випаровування), а також на суміщені тепло- та масообмінні процеси (сушіння, дистиляція, ректифікація, випічка, обжарка, адсорбція).

До обладнання для здійснення чисто теплообмінних процесів належать теплообмінники-підігрівачі, охолоджувачі, випарні установки та апарати, конденсатори, електронагрівачі тощо.

У ролі теплоносія у виробництві харчових продуктів використовують водяну пару, повітря, воду та інше. Найбільш часто використовується водяна пара завдяки тому, що вона зручна для транспортування, легко регулюється її температура та витрати, має велику теплоту конденсації, незначна її агресивна дія на матеріал паропроводів та апаратів, а також її можна використовувати в умовах безпосереднього контакту з харчовими продуктами.

4 Обладнання для нагрівання та охолодження харчових продуктів

До обладнання для нагрівання та охолодження харчових продуктів, ставляться вимоги теплового, гідродинамічного, конструктивного, експлуатаційного і технологічного характеру, які враховуються при виборі, розрахунку та конструюванні відповідного апарата.

Основні вимоги до такого типу обладнання - досягнення в теплообміннику максимального коефіцієнта теплопередачі при мінімальному гідравлічному опорі; герметичність поверхні нагрівання; надійність в роботі, зручність ремонту та очищення; надійна термокомпенсація конструктивних елементів; мінімально можлива металоємність; максимально можлива питома поверхня нагрівання; простота конструкції, технологічність виготовлення та монтажу; достатня міцність; апарат повинен мати високу продуктивність; виготовлення, монтаж, експлуатація, ремонт та обслуговування апарата повинні бути економічно вигідними.

Найбільш поширені в харчовій промисловості кожухотрубні теплообмінники. Вони забезпечують великі поверхні теплообміну в одному апараті, прості у виготовленні та надійні в експлуатації.

Такі теплообмінники бувають одноходові та багатоходові з різним направленням потоків теплоносіїв.

Прикладом найпростішого підігрівана є одноходовий трубчастий теплообмінник (рис. 7.4). Він складається з паралельних трубок, кінці яких ввальцьовані в дві трубні решітки 4. Трубки поміщені в циліндричний корпус 1. Апарат має штуцер 6 для підведення теплоносія в простір між трубками і штуцер 3 для відведеннятеплоносія. Подача продукту здійснюється через штуцер 5, а відвід - через штуцер 7. Для покращення процесу теплообміну в міжтрубному просторі встановлені перегородки.

Теплообмінник має велику поверхню нагрівання і великий поперечний переріз всіх трубок. Тому швидкість руху продукту в трубах мала ікоефіцієнт теплопередачі невеликий. Для збільшення швидкості руху продукту зменшують переріз потоку шляхом установки направляючих перегородок в кришках теплообмінників. Пучок труб за допомогою цих перегородок розділений на кілька секцій. Такі теплообмінники називають багатоходовими.

З двох теплоносіїв, що рухаються в трубах і між- трубному просторі, в першу чергу треба збільшувати швидкість руху того носія, в якого при теплообміні вищий термічний опір.

Прикладом багатоходового кожухотрубного теплообмінника можуть бути підігрівач в бурякоцукровому виробництві типу ПСС та ПДС. Підігрівач ПДС використовується для нагрівання рідин з кислою реакцією (дифузійний сік, жомопресова вода), а для рідин з лужною реакцією (сатуровані та сульфітовані соки, сироп) використовується підігрівач типу ПСС. Ці два типи підігрівачів мають однакову конструкцію і відрізняються лише матеріалом, з якого виготовлені теплообмінні трубки парових камер. Крім того в цукровому виробництві використовується підігрівач ТДС, в якому для нагрівання продукту використовують конденсат з випарної установки.

|

Багатоходовий підігрівач типу ПДС-200 (рис. 7.5) складається із стального циліндричного корпусу 11, закритого кришкою 7 та дном 10, яке шарнірно з'єднане з корпусом. Для полегшення відкривання кришка і дно з'єднані між собою штангою 22 і можуть одночасно відкриватись та закриватись гвинтовим пристроєм 21. Кришка і дно притискаються до корпусу відкидними болтами 23.

|

Всередині корпусу знаходяться верхня 19 і нижня 24 трубні решітки, в які ввальцовані трубки 16 діаметром 33x1,5 мм.Камери 17 і 25 утворені простором між трубними решітками, кришкою та дном, поділені за допомогою перегородок 12 на секції. При розміщенні вхідних і вихідних патрубків на одному рівні згори чи знизу, їх число завжди парне. Завдяки перегородкам 12 рідина, що нагрівається декілька разів змінює напрям свого руху і послідовно проходить пучки трубок. Швидкість руху рідини в таких підігрівачах 1,2,1,8 м/с.

Підігрівач має два двоклапанні обхідні вентилі 5 і 13. Коли обидва клапани вентиля 5, які управляються за допомогою одного шпинделя 14, відкриті, рідина поступає у вентиль через патрубок 4 і, пройшовши всі ходи підігрівана, відводиться через патрубок 9, в іншому випадку, коли клапани закриті, рідина проходить через обвідний клапан вентиля і не потрапляє в підігрівач.

У непарних секціях рідина рухається знизу вгору, в парних - згору вниз. Відведення рідини із підігрівана здійснюється із нижньої камери через той же вентиль.

Для очищення підігрівана від накипу відповідний розчин подається в підігрівач при відкритих за допомогою шпинделя 15 клапанах вентиля 13 і закритих клапанах вентиля 5.

Нагрівна пара в підігрівач подається через патрубок 6. Несконденсовані гази із верхньої частини гріючої камери збираються в кільцевий колектор 18 і відводяться через патрубок 8. Конденсат з нижньої частини парової камери перетікає в колектор 3 і відводиться через зворотній клапан 2.

Контроль температури і тиску рідини на її вході та виході здійснюється за допомогою термометрів та манометрів. У кришці і на дншці є краники 20 і 26.

|

Верхній призначений для випуску повітря під час наповнення підігрівача рідиною при його включенні в роботу, а нижній - для остаточного випуску рідини із підігрівача. По лотку 1 рідина стікає в приймальну лійку.

Активна довжина трубок підігрівачів ПСС і ПДС складає 3500 мм. Площа поверхні нагрівання складає 60,80,100, 120 м п]зи діаметрі корпусу 1040 мм і загальній висоті підігрівача 4360 мм, 160 м при діаметрі 1280 мм і висоті 4490 мм, 200 м при діаметрі 1410 мм і висоті 4670 мм і 300 м при діаметрі 1600 мм висоті 5360 мм.

Найбільший робочий тиск у соковій камері становить 0,6 МПа, в паровій 0,6 МПа.

Використовують також двохтрубні теплообмінні апарати типу "труба в трубі" (рис. 7.6). Вони бувають розбірні і нерозбірні. Крім того вони можуть бути однопоточні, двопоточні і багатопоточні. Такі теплообмінники придатні для високих тисків теплоносіїв. Завдяки великим швидкостям рідини (1,0 - 1,5 м/с) вони мають високі коефіцієнти теплопередачі. Проте вони дуже громіздкі і металоємні, незручні для очистки.

Широке розповсюдження отримали в харчовій промисловості елементні або секційні теплообмінники. Вони складаються з декількох послідовно з'єднаних елементів або секцій, кожна з яких являє собою кожухотрубний апарат з невеликим числом нагрівальних трубок. Вони можуть розташовуватися як горизонтально так і вертикально.

З'єднання декількох елементів з малою кількістю трубок відповідає принципу багатоходового кожухотрубного апарату, що працює псі найбільш вигідній схемі протитечії.

Ці теплообмінники ефективні в тому випадку, коли обидва теплоносії рухаються з порівняльними швидкостями без зміни агрегатного стану, коли носії знаходяться під високим тиском. Відсутність перегородок знижує гідравлічний опір, зменшує ступінь забруднення міжтрубного простору.

Прикладом секційного теплообмінника може служити підігрівач типу ППС - 60 (рис.7.7), який використовують у цукровій промисловості. Він складається з шести теплообмінних секцій 6, з'єднаних між собою перехідними патрубками 7, які прикріплені до секцій за допомогою фланцевих з'єднань. Кожна секція являє собою кожухотрубний теплообмінник, який складається з циліндричного корпусу 18, виготовленого із стальної труби, в верхню і нижню частини якої вварені трубні решітки 11 і 23. В решітки ввальцьовані теплообмінні трубки 19 діаметром 33 х 1,5 мм та довжиною 5100 мм. Секції за допомогою лап 14 кріпляться болтами до опорної рами 15. До вхідного 1 та вихідного 2 патрубків прикріплюються обхідний вентиль 26 для відключення підігрівача по соку.

Парові камери попарно з'єднані між собою патрубками 12 і 20, які в свою чергу з'єднані з паровим колектором 16. У верхній та нижній частині парової камери кожної секції розташовані патрубки 13 і 21, з'єднані з колекторними трубками 17, по яких відводяться несконденсовані гази.

|

Конденсат гріючої пари відводиться колектором 24 з вентилем 25. Колектор з'єднаний з нижньою частиною кожної камери трубками (на рисунку умовно не позначені).

У нижній і верхній точках перехідного патрубка 7 та в нижній точці колектора 24 установлені краники 27, 28 і 8 відповідно для зливу соку і конденсату та відводу повітря з кожної секції під час наповнення підігрівана соком.

Рівень конденсату в парових камерах контролюється вимірювачем рівня 3. Підігрівач має запобіжний клапан 9,з'єднаний відводами 10 з паровими камерами, а також манометри 22 та термометри, що стоять на соковій та паровій камері.

Для інтенсифікації теплообміну між гріючою парою та поверхнею теплообміну використано пароструминний ежектор 4, який системою трубопроводів 5 з'єднаний з паровими камерами. По них відбувається циркуляція нагрівної пари з парових камер в ежектор і знову в парові камери.

Сік надходить в підігрівач через нижній патрубок обхідного вентиля 26, входить в першу секцію через патрубок 1 і рухається по трубках 19 вгору. По перехідному патрубку 7 сік переходить у другу секцію, опускається по трубках вниз, переходить в третю секцію тощо. Нагрітий сік виходить з останньої секції через патрубок 2 і вилучається з підігрівача через верхній патрубок обхідного вентиля 26.

Нагрівна пара подається спочатку в ежектор 4, потім в колектор 16, із якого по патрубках надходить в парові камери кожної секції, конденсуючись на теплообмінних трубках, вона нагріває сік. Проходячи через ежектор, нагрівна пара підсмоктує пару з парових камер через систему трубопроводів 5, створюючи таким чином інтенсивну вентиляцію камер, завдяки чому підвищується коефіцієнт тепловіддачі від пари до трубок.

В останні роки все більшого розповсюдження набувають пластинчасті теплообмінники (рис.7.8). Вони використовуються для пастеризації і охолодження молока, пива, вина та інших продуктів. Основним елементом цих теплообмінників є пластини 1, виготовлені з легованої сталі. їх ставлять і закріплюють на станині 2. Поверхня пластин має виступи 4, які утворюють багаточисельні канали між пластинами. По цих каналах тонким шаром (З 6 мм) протікає рідина. Шари рідини чергуються, тому теплообмін у кожному шарі рідини відбувається через обидві обмежуючі поверхні. Ущільнення пластин досягається гумовими прокладками 3, приклеєними по периферії. Завдяки рифленій поверхні пластин при порівняно малій швидкості руху рідини (0,3, 0,8 м/с) за рахунок штучної турбулізації потоку досягають високих коефіцієнтів теплопередачі при незначному гідравлічному опорі. Часто пластини компонують в групи. Група пластин, що утворює систему паралельних каналів у яких теплоносій рухається тільки в одному напрямку, утворює пакет. Такий пакет подібний до пучка трубок одного ходу багатоходового кожухотрубного теплообмінника.

Різне компонування пластин у групах, груп в пакетах і пакетів на рамі дозволяє створювати необхідні компоновочні схеми, які найкраще відповідають виконанню певних технологічних функцій (рис. 7.9). В умовному позначенні кожної компоновочної схеми вказано: в чисельнику

|

число пакетів для гарячого теплоносія, в знаменнику - для холодного. Кожний додаток означає число паралельних пакетиків у кожному пакеті.

Такі апарати можуть бути як розбірні, що складаються з окремих пластин, так і напіврозбірні, в яких пластини попарно зварені.

Розбірні апарати мають три виконання: І - на консольній рамі, II - двохопорній рамі, III - трьохопорній рамі.

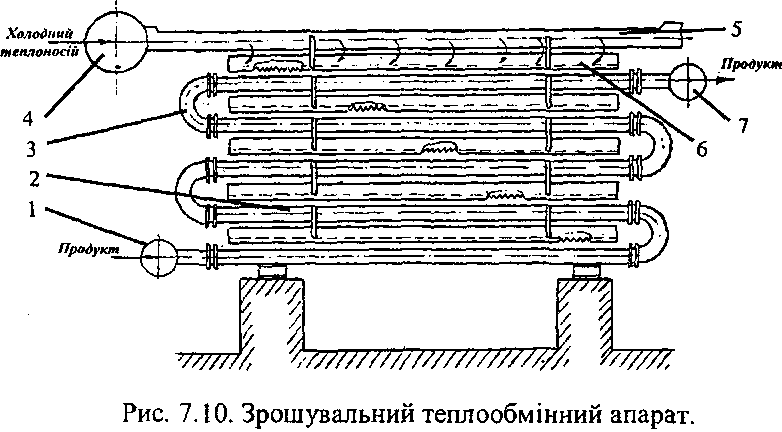

Зрошувальні теплообмінники використовуються переважно як холодильники. Вони складаються з паралельних горизонтальних труб 2, розташованих одна над другою у вертикальній площині (рис. 7.10). Кінці з'єднані перепускними трубками 3. Зверху розташовані перфоровані зрошувальні труби 5 із загальним патрубком 4 для входу. Патрубки 1 і 7 відповідно призначені для подачі та виведення продукту. Зверху труби 2 зрошуються охолоджуючим агентом (вода), який рівномірно розподіляється лотками 6 із зубчатими краями. Коефіцієнт теплопередачі в цих теплообмінниках невисокий.

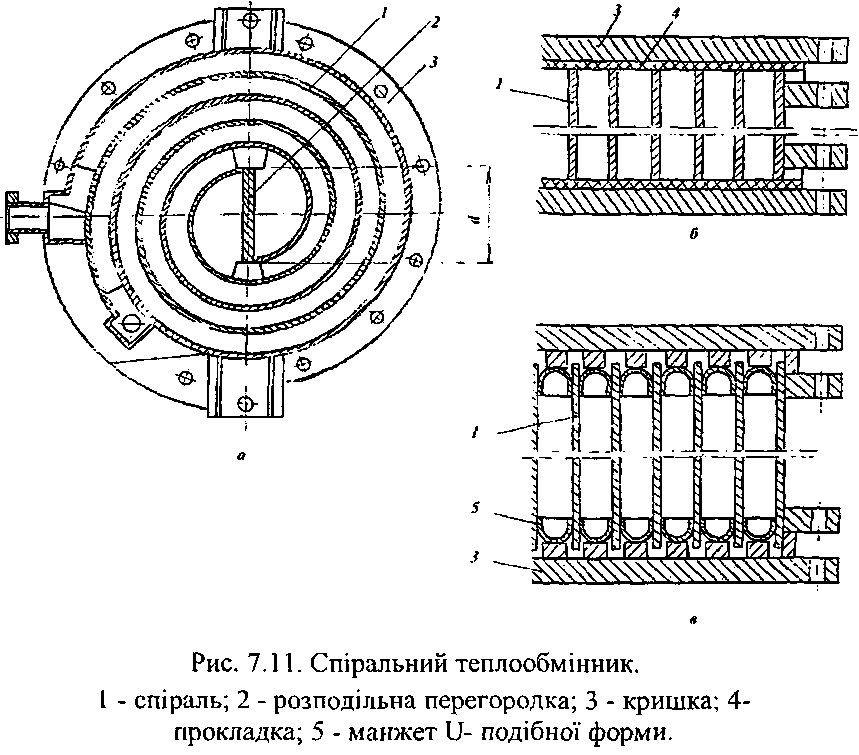

У спіральних теплообмінниках поверхню теплообміну утворюють два зігнуті у вигляді спіралей 1 (рис. 7.11а) металеві листи товщиною 2 - 4 мм, внутрішні кінці яких приварені до розділяючої перегородки 2. Утворені

таким чином спіральні канали розміром 8 або 12 мм обмежені з торців кришками 3. Спіралі приварюються до однієї з кришок. Друга кришка встановлюється або з плоскою прокладкою, або із спіральним прокладочним манжетом U-подібного перерізу. На рис. 7.116, в показані варіанти конструкцій, в яких спіралі до кришки не приварюються.

Вони тут затиснуті між кришками з прокладками 4, чи U-подібними манжетами 5.Спіральні теплообмінники мають площу поверхні теплообміну від 10 до 100м2.

Ребристі теплообмінники. Для збільшення поверхні теплообміну з боку теплоносіїв, що має низький коефіцієнт тепловіддачі, використовують вторинні

|

поверхні (ребра), які закріплюють на зовнішній поверхні круглих труб. Такі конструкції використовують у калориферах для нагрівання повітря парою чи газом, а також в апаратах повітряного охолодження.

Змійовикові теплообмінники мають порівняно низький коефіцієнт теплопередачі, але через простоту виготовлення та зручність обслуговування вони набули значного розповсюдження. Вони використовуються як для нагрівання,так і для охолодження.

Наприклад, у кондитерській промисловості зустрічаються апарати з зануреною змійовиковою поверхнею нагрівання (рис. 7.12)- диссутор, для приготування цукрозно-паточного сиропу. Завантаження цукру здійснюється через отвір, закритий кришкою 8, подача патоки і води - через трубу 4. Нагрівна пара, проходячи всередині змійовика 2, віддає свою теплоту і перетворюється в конденсат, який відводиться за допомогою конденсато- ііідвода 12. Для перемішування розчину та створення його циркуляції можливо встановлювати мішалки або барботери 11. Вторинна пара відводиться через патрубок 3. Корпус 1 апарату має ізоляцію 9.

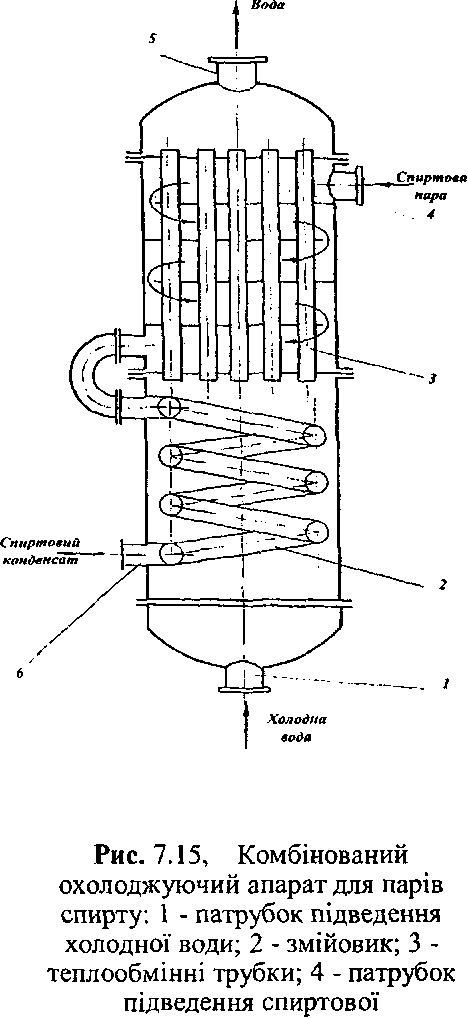

У спиртовому виробництві для охолодження спиртово-водяної пари застосовують апарат з комбінованою поверхнею нагрівання, схема якого

наведена на рис.7.15. Пари спирту надходять у верхню частину апарату через патрубок 4 в багатоходовий міжтрубний простір. Завдяки тому, що всередині трубок 3 проходить холодний теплоносій (вода), пари спирту конденсуються. Спиртовий конденсат стікає по перепускному патрубку у змійовик 2, що розташований у нижній частині апарату. Охолоджений у змійовику спиртовий конденсат виводиться через патрубок 6. Охолоджуюча вода подається в апарат знизу через патрубок 1 і виводиться із нього через патрубок 5.

До теплообмінників з оболонковою поверхнею нагрівання належать автоклави, похилі дифузійні апарати коритного типу, відкриті варочні котли та заторні апарати.

На рис. 7.16 зображено відкритий варочний котел Д9- 41А з мідною чашею 8 місткістю 150 л. До оболонки 9 приєднані полі цапфи 3,13, на яких котел може бути повернутим для

розвантаження продукту. Цапфи закріплені на чавунних стійках 1. Поворот чаші здійснюється вручну маховиком, закріпленим на валу черв'яка 7, через черв'ячне колесо 6. Розвантаження апарата може здійснюватися через патрубок із затворами 10.

Нагрівна пара подається в рубашку через цапфу 3. Конденсат відводиться через патрубок 12 та цапфу 13.

|

Тиск у паровій камері контролюється манометром 4. На вхідному патрубку пари встановлено запобіжний клапан 5. Парова камера має вентиль для продування та випуску повітря.

|

Такі варочні котли можна використовувати при тиску не більше 0,3 - 0,6 МПа залежно від діаметра апарата.

Темперуючі машини призначені для безперервного охолодження шоколадної маси до температури 31-32С при безперервному перемішуванні. Завдяки спеціальним пристроям у темперуючих машинах автоматично підтримується необхідна температура. Перемішуючий робочий орган - шнек створює тиск, який забезпечує переміщення відтемперованої маси по трубопроводу на відстань до 25 м.

Контактні підігрівані використовуються для нагрівання рідини при безпосередньому контакті з нею нагрівної пари. Прикладом може служити пароконтактний підігрівач ПКП-150 для нагрівання жомопресової і барометричної води у цукровому виробництві (рис. 7.17). Корпус 1 циліндричний з конічним дном та плоскою кришкою. До патрубка 19 приварюється барометрична труба висотою не менше 10 метрів для відведення нагрітої води. Принцип дії аналогічний принципу дії барометричних конденсаторів. Колектор 7 служить для відводу несконденсованих газів у конденсатор по патрубку 6. Всередині корпуса знаходяться також конічні верхня 5 та нижня 2 тарілки, а зовні - оглядові вікна 4 і опори 3. Пара підводиться по патрубку 18 з привареними всередині нього перегородками 17. На верхній частині патрубка 18 установлені вертикальні смуги 16, які утворюють клиноподібні вікна. Згори смуги 16 з'єднані кільцем 15 жорсткості. Завиток 8 - циліндричний, має конічне днище і плоску верхню кришку. До кришки приварена вертикальна труба 13, заглушена згори і відкрита знизу. У середній частині вона має продовгуватіщілини 12. Середня тарілка 14 двохконусна. Патрубок 9 для відведення нагрітої води. На конічному дні завитка прикріплений конусоподібний комірець 10, нижче нього на трубі конічний зонд 11.

Вода для нагрівання подається по тангенційно встановленому патрубку 9, поступає у кільцеву камеру завитка і обертаючись виходить у вигляді суцільної кільцевої завіси через кільцеву щілину на верхню конічну тарілку 5, зливається на нижню тарілку 2 суцільною конічною завісою і виводиться з апарату через патрубок 19 в барометричну трубу.

Нагрівна пара надходить знизу, зустрічає водяні завіси, конденсуючись в них, нагріває воду. Частина пари проходить по вертикальній трубі 13 в отвори 12 і контактує з водяною завісою, що витікає із щілини завитка 8. Розрідження в підігрівані - 0,032 МПа (0,32 кг/см 2).

У тому випадку, коли рідину треба швидко підігріти, не боячись розбавлення її конденсатом, використовують барботери, які також належать до контактних підігрівачів.

Ошпарювані призначені для теплового оброблення нарізаних овочів та коренеплодів. Наприклад, нарізаних овочів перед їх сушінням, бурякової стружки перед екстрагуванням.

|

У стрічковому ошпарювачі БК-200 для нарізаних овочів (рис. 7.18) похило встановлена стрічка 2 із проволочної сітки рухається всередині металевого корпусу 4.

Над стрічкою на початку і в кінці встановлені обприскуючі пристрої 3 і 6, перший - для ополіскування продукту, другий - для його охолодження після пропарювання. Між робочою та неробочою частинами стрічки розташовані труби 5, через які барботується пара під тиском 0,3 МПа. Продукт подається шнеком 1 на стрічку ошпарювача, переміщається разом з нею, ополіскується, потім ошпарюється і після охолодження вивантажується.

У цукровій промисловості у схемах дифузійних установок з колонними екстракторами використовують ошпарювачі стружки типу ОС та ПНА, в яких процес ошпарювання здійснюється за допомогою потоків підігрітого дифузійного соку до температури 85°С.

5. Обладнання для пастеризації та стерилізації харчових продуктів

У харчовій промисловості для подовження термінів зберігання харчових продуктів використовуються різні способи оброблення (рис. 10.1). Сьогодні широкого використання майже для всіх харчових продуктів подовженого терміну зберігання набув тепловий метод їх оброблення.

Сучасне технологічне забезпечення технологічних процесів залежить від організації безперервного або циклічного процесу оброблення. Особливе значення при цьому мають температурний режим оброблення продукції, тривалість впливу та вид теплоносія. Для різних харчових продуктів вони неоднакові і залежать від їх фізико-хімічних властивостей, консистенції і від матеріалу та місткості тари.

В основу пастеризаціії покладено нагрівання продуктів до температури нижче 100°С, за якої гинуть вегетативні хвороботворні форми мікроорганізмів, тоді як оптимальною температурою існування мікроорганізмів є температура 20...40°С.

Для практично повної інактивації мікроорганізмів у харчових продуктах застосовується процес стерилізації шляхом витримування їх при температурах понад 100°С. У процесі такого методу оброблення відмирає більша частина спороутворювальних мікроорганізмів, стійких до температури нижче за 100°С.

Повна інактивація контамінуючої мікрофлори залежить як від температури витримування продукту, так і від тривалості його оброблення за цієї температури.

Режими проведення процесу пастеризації та стерилізації прямо пропорційно залежать від термостійкості мікроорганізмів, їх кількості в одиниці об'єму продукту, хімічної та фізичної природи харчових продуктів і швидкості проникнення теплоти в тару.

|

За одиницю пастеризації (ОП) продукту умовно приймається швидкість відмирання мікроорганізмів протягом 1 хв при температурі 60°С [4]. Так, для одержання рідких харчових продуктів (слабоалкогольні та сильногазовані безалкогольні напої, вина, соки) подовженого терміну зберігання при умові максимального збереження їх харчо-смакових властивостей інтенсивність пастеризації повинна бути 50-55 ОП (63°С), мінімальна – 10 ОП (58°С) при початковій контамінації мікроорганізмів 500 КУО, см3.

Практично встановлено, що максимальна температура пастеризації пива у пляшках становить 63°С при тривалості витримування 20 хв, пива в потоці

- 70...75°С при 20...40 с, молока в потоці 75...85°С при 15...30 с, соків у потоці

- 80...95°С при тривалості витримування 15...30 с.

Це означає, що салат нагрівають до 120°С протягом 25 хв, витримують при 120°С 75 хв, охолоджують 30 хв, протитиск в апараті установлюють 0,1 МПа.

Умовність формули стерилізації полягає в тому, що складові витрат часу А, Б і В визначаються з урахуванням матеріалу та об'єму посуду, тобто температура продукту в центрі посуду завжди на декілька градусів нижча від температури гріючого середовища.

Нині в консервній, м'ясній і молочній промисловості для пастеризації та стерилізації продуктів у тарі використовують апарати періодичної та безперервної дії. В існуючих конструкціях автоклавів стерилізацію проводять у водяному та паровому середовищі при атмосферному тиску чи при тиску вище атмосферного, температурі робочого середовища до 140°С, зі статичним або ротаційним розташуванням продукту.

Автоклави виготовляють двох типів: вертикальні та горизонтальні. Горизонтальні автоклави застосовують для стерилізації продуктів в металевій тарі, а вертикальні - для стерилізації продуктів в металевій та скляній тарі.

Як нагрівальне середовище в автоклавах використовують гарячу воду та пару.

Пара, як нагрівальне середовище, може використовуватись тільки в тому випадку, коли продукти знаходяться в металевій тарі і стерилізацію проводять при температурі вище 100°С під тиском. Скляну посуду в автоклавах незалежно від температури стерилізують тільки водою, яку підігрівають парою з температурою близько 150°С.

Безперервно діючі стерилізатори мають транспортні органи, виконані у вигляді роторів, барабанів, стрічкових або пластинчастих транспортерів чи ківшових елеваторів. Необхідним пристроєм для стерилізаторів має бути завантажувальний і розвантажувальний механізми.

Стерилізатори періодичної дії

Вертикальний автоклав. Для проведення стерилізації харчових продуктів застосовуються два типи вертикальних автоклавів: двох- і чотирьохкошикові. У промисловості також зустрічаються одно- та трьохкошикові автоклави. Основною конструктивною відмінністю між ними є висота корпусу (табл.10.1).

Двохкошиковий автоклав (рис. 10.2) складається з вертикального циліндричного зварного корпусу 3, кришки 4, кошиків 10, прог рамного регулятора 9, арматури для підключення до магістралі пари, води, повітря та відводу конденсату.

На корпусі встановлені манометр 8, термометр 7 і датчик програмного регулювання 9. У нижній частині корпусу розташований кільцевий барометр 11 для подавання пари чи зтисненого повітря і зливний патрубок із стаканом.Фланці кришки та корпусу притискаються за допомогою пристрою 2, який складається з п'ятнадцяти секторних захватів, які в свою чергу закріплені на кільці з пружинної листової сталі та важільної системи для стягування та розведення поясного зажиму. На кришці передбачені штуцери для запобіжного клапану 5, який спрацьовує при величині тиску більше 0,35 МПа і пробно-спускового крану.

Таблиця 10.1

Технічна характеристика вертикальних автоклавів

| Показники | Б6-КАВ-2 | Б6-КАВ-4 |

| Об'єм автоклава, л | ||

| Внутрішній діаметр, мм | ||

| Робочий надлишковий тиск в автоклаві, МПа | 0,35 | 0,35 |

| Кількість кошиків | ||

| Конструктивні розміри, мм | 1350-2200-2750(3350)* | 1350-2200-4200(5000)* |

| Маса, кг |

Пара і повітря подаються в нижню частину автоклава; відведення води може проводитися як у верхній частині, так і в нижній, подавання води для охолодження - тільки у верхній частині.

Кришка 4 оснащена врівноважувальним пристроєм 1, що зменшує зусилля при її відкриванні та закриванні.

Застосування програмного регулятора 9 дозволяє проводити процес стерилізації в автоматичному режимі.

Парова стерилізація продуктів у банках проводиться наступним чином.

*В дужках вказана висота автоклава з відкритою кришкою

Наповнені банками циліндричні дірчасті стальні кошики, місткістю біля 500 л, встановлюють в автоклав один на другий, герметизують за допомогою кришки 4, після чого відкривається продувний кран і паровий вентиль, що сприяє видаленню з автоклава повітря парою. При появі пари з продуктового крана його закривають і ведуть нагрівання продукту до встановленої температури. Тривалість нагрівання встановлюється заданим режимом стерилізації. Після закінчення процесу стерилізації паровий вентиль закривають і поступово знижують тиск і температуру, випускаючи при цьому пару через продувний вентиль. Оброблені банки з продуктом проходять стадію охолодження до температури 40-50°С в самому автоклаві чи на відкритому повітрі.

Стерилізація продуктів у скляній тарі в воді з водяним протитиском проводиться наступним чином.

Наповнені банками кошики встановлюють в автоклав один на другий,

Наповнені банками кошики встановлюють в автоклав один на другий,

герметизують за допомогою кришки 4. Апарат наповнюють водою, температура якої на 10-15°С вища від температури тари з продуктом. Через паровий барботер в автоклав подається пара з поступовим підвищенням температури в ньому до встановлених технологічних режимів. Повітряним компресором створюється та підтримується в системі постійний тиск. Після закінчення стерилізації пара та гаряча вода поступово відводяться з апарату через зливну трубу за рахунок подавання в нього холодної води.

Особливу увагу слід приділяти процесу охолодження тари з продуктом, особливо скляної. Це пов'язано з тим, що при нагріванні в зовнішніх шарах стінок скляної тари виникають стискаючі зусилля, в той час як при охолодженні в них виникають розтягуючі зусилля. Встановлено, що найбільш небезпечним з технологічної точки зору є охолодження тари від температури стерилізації до 70 °С. У зв'язку з цим при охолодженні температура в автоклаві повинна знижуватись поступово та рівномірно.

Завантаження та розвантаження автоклавних кошиків банками проводиться різними способами: ручним, автоматизованим, із застосуванням водяної подушки.

Найбільш широкого використання набув спосіб завантаження із застосуванням водяної подушки. При цьому способі пуста сітка занурюється в резервуар з водою, рівень якої вище від верхнього кільця сітки. Банки подаються в воду, яка запобігає їх деформації та биттю. Кошики із заповненими банками витягуються з резервуару та вкладаються в автоклав.

Для розвантаження банок з кошиків після їх стерилізації використовується такий же резервуар, але заповнений розчином, питома вага якого більше від питомої ваги банок.

Для розвантаження банок з кошиків після їх стерилізації використовується такий же резервуар, але заповнений розчином, питома вага якого більше від питомої ваги банок.

Горизонтальний автоклав. Горизонтальний автоклав (рис. 10.3) складається з корпусу 1, який з торцевих сторін має кришки 2, що герметично закриваються за допомогою зажимного пристрою 3. Всередині корпусу встановлено барботер 4 для пари та змонтована спеціальна колія для переміщення візків з оброблюваним продуктом. Горизонтальні автоклави виготовляють на один, чотири та шість візків і конструктивно вони відрізняються між собою лише довжиною корпусу (табл. 10.2). Аналогічно вертикальним автоклавам горизонтальні автоклави комплектуються відповідними контрольно-вимірювальними приладами та комунікаціями.

Наявність двох кришок дає можливість завантажувати продукцією апарат з одного боку, а розвантажувати з протилежного, що в свою чергу забезпечує поточність технологічного процесу.

Таблиця 10.2

Поиск по сайту: