|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

МЕМБРАННІ АПАРАТИ З РУЛОННИМИ ЕЛЕМЕНТАМИ

Переваги мембранних апаратів на основі рулонних елементів базуються на невеликих енерговитратах при достатньому масообміні в напірному каналі (цей канал утворюється сітчастим матеріалом, розташованим між двома листовими мембранами, згорнутими у рулон); задовільною площею мембран в одиниці об'єму установки,

|

|

яка складає 300...800 м2/м3 [11]. З недоліків таких апаратів можна виділити таке: необхідність високого попереднього очищення поділюваного розчину від часток твердої фази, підвищенні вимоги до регенерації та дезинфекції мембран у рулонному фільтрувальному елементі.

Рулонний фільтрувальний елемент виготовляється таким чином. Дві листові мембрани 3 розташовують з обох боків гнучкого дренажного матеріалу 4, розміри якого менші за розміри обох мембран (рис. 11.15).

Краї мембран, яік виступають за дренаж, з трьох боків склеюють між собою. Четвертий бік дренажу вводять у повздовжній проріз трубки 1 для виведення пермеату, а виступаючі краї мембран для того, щоб пермеат не змішувався з розділюваним розчином, приклеюють до поверхні трубки 1. Потім на поверхню однієї з мембран кладуть сітку-турбулізатор і весь пакет згортають в рулон навколо трубки 1. Декілька таких рулонів вставляють в міцний циліндричний корпус з утворенням апарату рулонного типу. Трубки 1, які відводять пермеат, перед встановленням в корпус з'єднують між собою.

Розчин подається в апарат з торця циліндричного корпуса і потрапляє в напірні канали рулонного елемента, які утворюються сітюю-турбулізагором. З протилежного торця апарату виводиться концентрат. Пермеат по дренажу 4 рухається по спіралі в напрямку трубки 1 і виводиться з апарата.

Найбільш відповідальний вузол рулонного мембранного елементу - це з'єднання пакета з трубкою-колектором. Один з варіантів такого з'єднання для двох пакетів поданий нарис.11.16.

В одному із варіантів (рис. 11.16, а) два подвійної довжини дренажа 3, 4 заводяться за два сегменти 2 трубки-колектора. До кожного з чотирьох таких сегментів приєднуються дві листові мембрани 6 і сітка- турбулізатор 7 між ними. За допомогою кришки 5 і втулки 1 сегменти складаються в одну трубку з утворенням колектора для відведення пермеату.

В іншому варіанті (рис. 11.16,6) складена вдвоє мембрана 6 з сіткою- турбулізатором 7 вставляється між двома дренажами 3,4. Після цього чотири пакети намотуються по спіралі навколо трубки-колектора, яка складається з двох сегментів 2, з'єднаних між собою так, як і в попередньому варіанті.

Серед шляхів підвищення щільності пакування мембран в одному рулонному фільтрувальному елементі можна виділити такі: приєднання до однієї трубки-колектора декількох пакетів (на рис. 11.16 показано чотири пакети); спільне навивання декількох рулонних фільтрувальних елементів; розташування по довжині пакета декількох трубок-колекторів і подача розділюваного розчину через сітку-турбулізатор з відведенням пермеату з торця фільтрувального елемента.

Серед модулів, в яких застосовується спільне навивання декількох рулонних фільтрувальних елементів слід відзначити конструкцію, зображену на рис. 11.17. У цій конструкції шість трубок-колекторів 2 від кожного пакета у формі краплі розташовується в гніздах утримувача 1. Така конструкція дає можливість виготовляти модулі рулонних фільтрувальних елементів значних діаметрів і довести щільність пакування мембран до 1000 м2/м3.

4. МЕМБРАННІ ЕЛЕМЕНТИ І УСТАНОВКИ З ТРУБЧАСТИМИ

МЕМБРАНАМИ

У деяких випадках при розділенні розчинів харчових продуктів на молекулярному рівні, з метою запобігання утворення на поверхні мембрани осаду, необхідно "прокачувати" розділюваний розчин з лінійною швидкістю не менше як 3 м/с. При таких лінійних швидкостях значно зростає градієнт тиску по довжині напірного каналу мембранного фільтрувального елементу і, відповід но, енергетичні витрати. Те ж саме може статися на заключних стадіях концентрування високомолекулярних харчових продуктів, коли градієнт тиску зростає не з причини збільшення лінійної швидкості руху розділюваного розчину в напірному мембранному каналі, а його в'язкості.

В обох випадках градієнт тиску по довжині напірного мембранного каналу можна зменшити шляхом збільшення його гідравлічного радіуса тг відносно плоского напірного канала висотою Н (характерна величина гг=0,25...2,5 мм) і капілярного напірного каналу радіуса R (характерна величина г =0,25... 1,0 мм).

Конструктивно це реалізується в трубчастих мембранних фільтрувальних елементах, в яких мембрана має трубчасту форму з гідравлічним радіусом г =3...6мм[11,15].

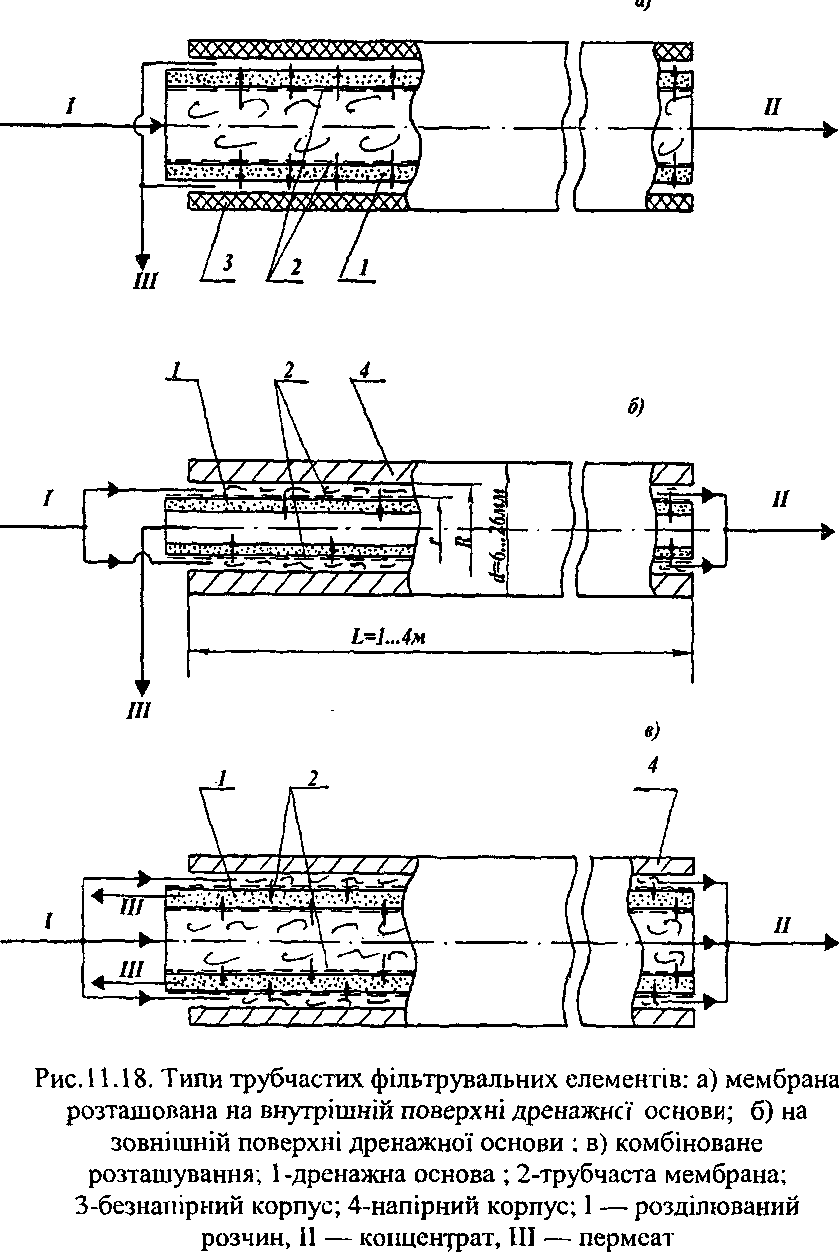

Мембрана може бути розташована як на внутрішній поверхні дренажної трубки (рис. 11.18, а), так і на її зовнішній поверхні (рис. 11.18, б) чи одночасно на внутрішній і зовнішній поверхнях дренажної трубки (рис. 11.18, в).

Всі три типи мембранних фільтрувальних елементів мають однаковий принцип роботи. Розділюваний розчин І під тиском поступає в напірний канал і, віддаючи частково крізь мембрану розчинник і розчинені речовини, у вигляді концентрату II виводиться з елементу. Розчин, який пройшов крізь мембрану, потрапляє у дренажний канал і у вигляді пермеату ІІІ виводиться з мембранного фільтрувального елементу.

Конструкція трубчастого фільтрувального елементу з розташуванням мембрани на внутрішній поверхні дренажної основи (рис. 11.18, а) має такі переваги: мала матеріалоємність з причини відсутності напірного корпуса; хороші масообмінні характеристики в об'ємі напірного каналу, які забезпечуються значним його гідравлічним радіусом; можливість механічного очищення напірного каналу від осаду на поверхні трубчастої мембрани; захищеність самої мембрани під час монтажу-демонтажу фільтрувального елементу. До недоліків можна віднести таке: низька питома поверхня мембран в установці (30...75м2/м3); відсутність візуального контакту за станом поверхні мембрани і процесом її формування. Конструкція трубчастого фільтрувального елементу з розташуванням мембрани на зовнішній поверхні дренажної основи (рис. 11.18, б) дає можливість виготовляти елементи з меншим гідравлічним радіусом мембрани, що збільшує їх питому поверхню в установці,візуально контролювати стан поверхні мембрани

і процес її формування. З другого боку за наявністю напірного корпуса збільшується матеріалоємність конструкції, при однаковій площі поперечного перерізу напірного каналу в  зменшується його гідравлічний радіус (тут r - внутрішній радіус напірного каналу, R - його зовнішній радіус), ускладнюється конструкція самого елементу.

зменшується його гідравлічний радіус (тут r - внутрішній радіус напірного каналу, R - його зовнішній радіус), ускладнюється конструкція самого елементу.

Конструкція трубчастого фільтрувального елементу при комбінованому розташуванні мембран (рис. 11.18 в) має в 1,6...1,8 разів більшу питому поверхню мембран. Однак у додаток до недоліків другого типу трубчастого фільтрувального елементу додається зростання гідравлічного опору дренажної основи 1, що обмежує довжину елемента. Тому другий та третій типи трубчастих фільтрувальних елементів не знайшли широкого застосування в промисловості.

Найбільш поширений метод виготовлення крупнопористої дренажної основи трубчастого фільтрувального елемешу є набивка на оправу декількох шарів скловолокна з подальшим обробленням утвореної таким чином конструкції смолами і термообробленням. Скловолокно один із найбільш інертних і дешевих матеріалів, має високу стійкість щодо кислот, лугів, високих температур, мікроорганізмів. Серед інших методів слід виділити такі: перфорація металевих чи пластмасових труб, плетіння рукавів із синтетичних ниток чи нержавіючого дроту; одержання пористих трубок із керамічних, металокерамічних чи пластмасових порошкових матеріалів екструзією і тощо.

Як дрібнопористий дренаж, який розташовують між мембраною і крупнопористою дренажною основою, використовується: папір, оброблений смолами; текстильні тканини; дрібнопористі поропласти і тощо.

|

З багатьох методів з'єднання мембрани з трубчастою дренажною основою найбільш поширені: утворення мембрани з формовочного розчину безпосередньо на внутрішній поверхні трубчастої дренажної основи, формування трубчастої мембрани з листової спіральним намотуванням чи скручуванням вздовж дренажної основи, а також обплетенням дренажем безперервно формованої трубчастої мембрани.

На рис. 11.19а подана схема руху формувача 5 у трубчастому каналі дренажної основи під дією гнучкої тяги 3. Трубчасті мембрани 1 формуються, як правило, з концентрованих розчинів ацетатів целюлози, поліамідів тощо і мають асиметричну структуру, яка складається з тонкого активного (селективного) шару і пористого шару, який підтримує активний. Селективним шаром мембрана обернена до розчину, що розділяється. Формувач 5 рухається в гору, а в зазорі між ним і внутрішньою поверхнею дренажної основи 2 залишається тонкий шар формуючого розчину 4. Після випаровування частини розчинника і пороутворювача з поверхні цього шару та його оброблення в осаджувальній рідині одержується трубчаста мембрана.

При виготовленні трубчастої мембрани з листової стрічки 1 остання намотується по спіралі на дренажну основу 2 (рис. 11.196) чи скручується вздовж цієї основи в напуск (рис.11.19в). На краї мембрани наноситься клей (в іншому випадку за допомогою диска 8), який остаточно стає твердим після подальшого теплового оброблення. Крім того, для герметичного з'єднання країв мембрани 1 (рис. 11.19 б) можна застосувати склеювальну стрічку 6.

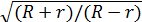

Отримані трубчасті мембрани на дренажній основі для досягнення промислово доцільної площі поверхні (0,5...1м2) з'єднуються паралельно у блоки. Один із таких трубчастих фільтрувальних елементів марки БТУ-0,5/2, який

|

складається із семи паралельно з'єднаних трубчастих мембран на склопластиковій дренажній основі, зображено на рис. 11.20. Кінці трубок 1 заливаються смолою, яка робить матеріали твердими. Мембрана 2 наноситься на внутрішню поверхню склопластикових трубок 1. Характеристики мембран наведені в табл. 11.1. Фільтрувальні елементи БТУ-0,5/2 зберігаються в герметичному вигляді у середовищі консерванта (70%-вий розчин гліцерина з добавкою формаліна). Перед початком експлуатації елементи промиваються м'якою водою протягом 0,5 годин.

На основі трубчастих фільтрувальних елементів БТУ-0,5/2 були розроблені, зокрема, модулі, які складалися із 6-ти чи 7-ми паралельно з 'єднаних елементів, загальна площа поверхні мембран в яких склала 3 і 3,5 м2. На базі таких модулів розроблені установки для концентрування і очищення розчинів харчових продуктів.

Таблиця 11.1.

| Показник | Марка мембрани | ||

| А-1 | Ф-1 | ПСА-1 | |

| Площа поверхні мембран, м2 | 0,5 | 0,5 | 0,5 |

| Матеріал мембрани | Ацетатцелюлоза | Фторопласт | Полісульфонамід |

| Продуктивність за дистильованою водою при тиску 0,2 МПа і температурі 20 "С, л/год | 50...100 | 50...300 | 50...250 |

| РН розділюваного розчину | 4...8 | 0.5...13 | 3...11 |

| Температура, °С | 5...35 | 5...90 | 5...50 |

Особливістю конструкцій мембранних первапораційних апаратів для процесів виділення з гомогенних органічних сумішей легких компонентів чи води з суміші "етанол-вода" є застосування непоруватих листових чи трубчастих мембран, які під час експлуатації набухають, змінюють свій об'єм та конфігурацію [8].

На рис. 11.21 зображено конструкцію первапораційного апарата з трубчастими мембранами на основі силіконового каучуку чи полідиметилвінілсилоксану. Апарат складається з корпуса 6 і трубчастих мембран 1, які фіксуються в трубних решітках 2,4. Герметизація вузлів з'єднання мембран з решітками забезпечуються пластинами 3,5. Для компенсаціїтеплових втрат при випаровуванні пермеаіу в конструкції передбачено теплообмінну сорочку 7.3 метою компенсації подовження трубчастих непоруватих мембран під час експлуатації трубна решітка 4 виконується рухомою, що забезпечує попередній натяг трубчастих мембран, початкова довжина яких менша за висоту корпуса апарата.

|

|

Первапораційний аппарат працює так. Розподілюваний розчин з температурою 50...70°Сподаєгьсяувнутрішнюпорожнинутрубчастих мембран. Завдяки роздільним властивосгам мембран, різні компоненти органічної суміші сорбуватимуться поверхнею мембран, дифунтуватимуть крізь них і десорбуватимуться на їх протилежному боці з різною швидкістю. Потік менш проникних юмпонетів суміші, який не пройшов крізь мембрану, у формі ретанту виходить з апарату. Потік, який пройшов крізь мембрану і збагачений більш проникними компонентами, у вигляді парів пермеату відсмоктується вакуум-насосом з міжтрубного простору і конденсується у виносному конденсаторі. Пара пермеату, яка часково сконденсувалася в апараті, відводиться через нижній патрубок. Для компенсації теплових втрат в апараті передбачено підігрівання міжтрубного об'єму.

Установки з трубчастими фільтрувальними елементами проектуються продуктивністю до декількох тисяч м3/добу по пермеату. У таких установках для рекуперації остаточної енергії потоків після фільтрувальних елементів встановлюються рекупераційні турбіни.

5. МЕМБРАННІ ЕЛЕМЕНТИ І УСТАНОВКИ З

КАПІЛЯРНИМИ МЕМБРАНАМИ

Як випливає з першої теорії міцності, з основного рівняння безпечної експлуатації деталей у формі циліндра, зст=(РК/сЗ)£ [з'т 1 при зменшенні радіуса К. трубчастої мембрани можна прямопропорційно збільшувати тиск Р розділюваного розчину. Для полімерних матеріалів, з яких виготовляються мембрани (ацетати целюлози, полісульфон, поліаміди і тощо), це співвідношення може бути таким: зовнішній діаметр 50...250мкм, товщина стінки d=10...50мкм; зовнішній діаметр 800...2000мкм, товщина стінки d=50...200мкм. При таких співвідношеннях між радіусом і товщиною капілярної мембрани забезпечується характерний тиск розділюваного розчину при його подачі в середину капіляра: для процесів ультрафільтрації - Р£ 0,4МПа, для процесів зворотного осмосу - Р£ 6МПа. Таке зменшення діаметра трубчастої мембрани до діаметра капіляра, який без дренажної основи витримує тиск, необхідний для проведення процесів зворотного осмосу, ультрафільтрації тощо, значно підвищує технологічність її виготовлення та надійність експлуатації. Питома поверхня мембран у капілярному модулі на порадок більша, ніж в рулонних фільтрувальних елементах, на два порядки більша, ніж у трубчастих фільтрувальних елементах і досягає 20000м2/м3.

Фільтрувальні елементи з капілярними мембранами поділяються за способом подачі розділюваного розчину: на елементи з подачею розчину всередину волокон (процеси ультрафільтрації) і в міжволоконний простір елемента з центральним розподілювальним колектором, на який навивається пучок волокон (процеси зворотного осмосу та нанофільтрації). За способом розташування волокон в елементах з центральним колектором, останні поділяються на елементи з укладанням волокон- капілярів вздовж колектора і ІІ-подібним розташуванням капілярів.

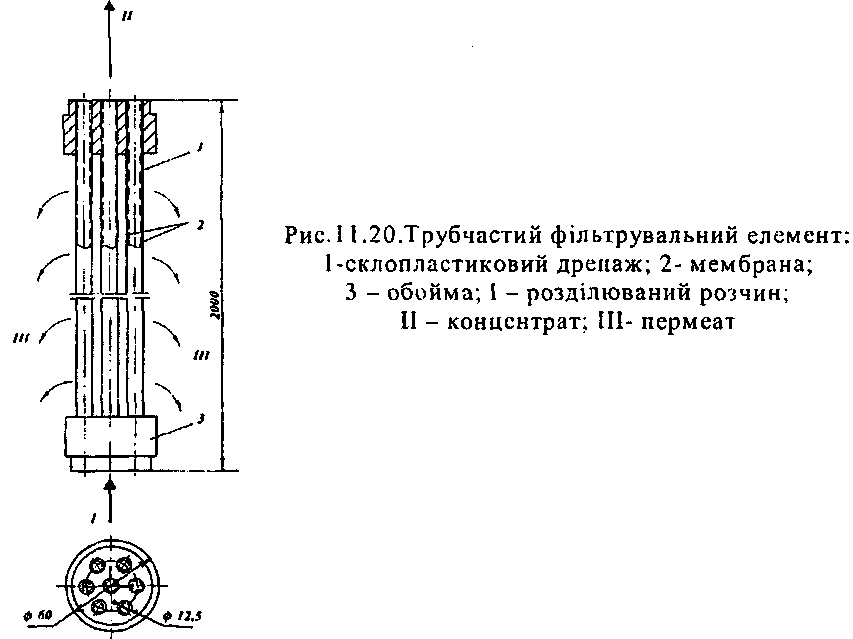

Ультрафільтрувальний елемент марки АР з подачею розчину в середину волокон з ароматичного поліаміду С2-В зображено на рис. 11.22.

Приблизно 1000 волокон-капілярів 2 (для фільтрувального елемента марки АР-2) у вигляді пучка довжиною їм вставляються в корпус 3 і з обох кінців заливаються епоксидним компаундом. Утворений таким чином блок розрізається по краях корпуса З в площинах, перпендикулярних осі елемента, з утворенням вхідного та вихід ного колекторів для подачі розділюваного розчину І та виведення концентрату П. У процесі ультрафільтрації розчинник та низькомолекулярні розчинені речовини проходять крізь стінку капіляра-мембрани, заповнюють пустоти між капілярами і внутрішньою поверхнею корпуса і як пермеат ІП виводяться через верхній боковий ішуцер 1 фільтрувального елемента. Через нижній боковий штуцер 4 видаляється залишок пермеату після циклу концентрування і подається розчин для миття і дезинфікації дренажної камери фільтрувального елемента. Технічна характеристика упьтрафільтраційних елементів марки АР наведенав табл. 11.2.

Таблиця 11.2.

| Марка елемента | Загальна площа поверхні капілярних мембран, м2 | Габаритні розміри елемента (довжина, діаметр), мм | Продуктивність елемента за дистильованою водою при температурі 20°С і тиску 0,1 МПа, л/год |

| АР-0,05 | 0.05 | 310x27 | 2,3...6,6 |

| АР-0,1 | 0.1 | 320x45 | 4,7... 13,0 |

| АР-0,2 | 0.2 | 510x45 | 9,5...26,5 |

| АР-1 | 1.0 | 580X86 | 47... 132 |

| АР-2 | 2.0 | 1000x86 | 94...265 |

|

Кожен елемент може бути екепірований капілярними мембранами з затримуючою здатністю за білком-калібрантом 15000Да,50000Да і 100000Да.

На основі цих елементів були розроблені лабораторні та пілотні ультрафільтраційні установки.

НВП "Філтокон'' УДУХТ розроблено пілотну ультрафільтраційну установку УФМ-1/60П, ультрафільтраційний блок якої складається з 3-х паралельно з'єднаних фільтрувальних елементів марки АР-2,0 (рис. 11.23). Установка дозволяє очищати від колоїдно-диспергованої фази і низькомолекулярного комплексу розчини білків, ферментів, пектинів, желатинів тощо і призначена для відпрацювання технологічних режимів очищення і концентрування цих розчинів і напрацювання дослідно- промислових партій таких продуктів.

Початковий розчин із реактора 3 насосом 5 подається в мікрофільтраційні елементи 2, які екіпіровані мембранами з розміром пор 0,2мкм, де повністю очищається від колоїдно-диспергованої фази і поступає в реактор 4. Після цього реактор З промивається і дезинфікується, а насос 5 переключається на ультрафільтраційний блок, який складається з елементів 1.

Під час процесу ультрафільтрації високомолекулярні речовини концентруються і залишаються в розділюваному розчині реактора 4, а розчинник і низькомолекулярні сполуки, які пройшли крізь капілярну мембрану з затримуючою здатністю 15000Да, повертаються в реактор 3. В кінці технологічного процесу одержується два продукти: концентрат високомолекулярних речовин в реакторі 4 і розчин низькомолекулярних речовин в реакторі 3, які направляються на подальше перероблення чи використовуються як готові продукти.

НВП "Філтокон" УДУХТ розроблено також промисловий модуль для концентрування і очищення розчинів високомолекулярних сполук у харчовій та інших галузях промисловості, який складається з шести паралельно з'єднаних фільтрувальних елементів UFTA-1,5.

Фільтрувальний елемент UFTA-1,5 складається з 350 паралельно з'єднаних капілярних мембран РSF-30-1,2 на основі полісульфону з внутрішнім діаметром 1,2

|

мм і відсікаючою здатністю за білком-калібрантом 30000 Да.

Технічна характеристика ультрафільтраційного модуля МКМ-9,0 на основі фільтрувальних елементів UFTA-1,5 подана в табл. 11.3.

Таблиця 11.3.

|

Для опріснення солоних вод методом зворотного осмосу найбільш розповсюджені фільтрувальні елементи з центральним розподільчим колектором, який подає воду в міжволоконний простір.

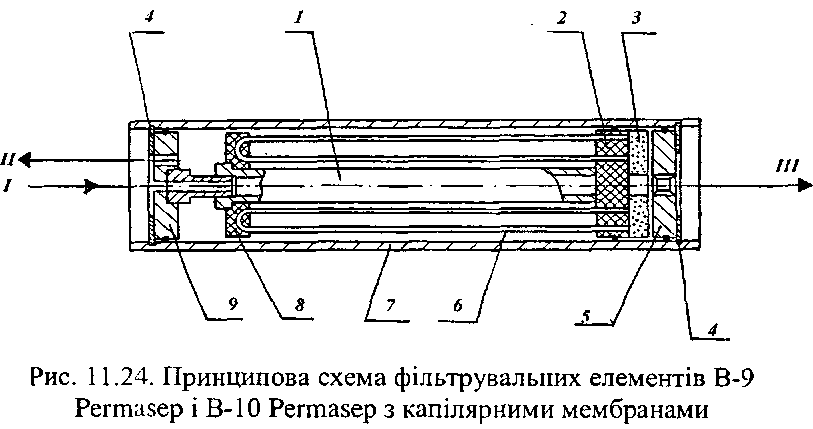

У цих елементах застосовуються капілярні волокна-мембрани на основі ароматичного поліаміду. Капілярні волокна розташовуються паралельно до центральної розподільної трубки-колектора 1 на шар нетканого матеріалу, який обгортається навколо колектора в процесі виготовлення елемента разом з пучком волокон (рис. 11.24).

Ц-подібні волокна-мембрани 6 фіксуються в епоксидних блоках (рис. 11.24), а кінці в одному блоці 2 відкриті для видалення пермеату III. Пучок волокон з блоками 2,8 і центральною трубкою-колектором розташовують у склопластиковому корпусі 7, закриваються кришками 5 і 9, які фіксуються в корпусі пружинними шайбами 4.Між блоком 8, в якому не фіксуються відкриті кінці волокон, і корпусом 7 є зазор для витікання концентрату. Кришка 5, яка утримує пористий диск 3, призначений для рівномірного збирання пермеату, має отвір для видалення останнього.

Солона вода І під тиском 2,8…5,6МПа подаєгься в трубку-колектор 1,через отвори в стінці якого поступає в міжволоконний простір. Крізь стінку волокна мембрани відбувається селективне розділення цієї води і в середину волокна поступає вже прісна вода-пермеат ІП, яка витікає через пористий диск 3 і центральний отвір в кришці 5 з елемента. Соляний концентрат II через зазор між епоксидним блоком і корпусом елемента і отвір в кришці 9 виводиться з фільтрувального елемента.

Основні технічні характеристики фільтрувальних елементів наведені в табл.11.4.

Фільтрувальні елементи В-9, НR і 4,5К можуть застосовуватися для опріснення солонуватих вод тому, що селективність капілярних мембран у Всі типи мембранних елементів, модулів, апаратів та установок на їх основі, які були розглянуті в цьому розділі, використовувались для опріснення морської і солонуватих вод. Сьогодні сфера застосування цього обладнання поширюється на більшість галузей промисловості: хімічну, харчову, мікробіологічну, фармацевтичну тощо. При проектуванні нових виробництв вже закладаються окремі відділення, цехи для концентрування желатинів, пектинів, ферментних препаратів, молочних білків; будуються виробництва для одержання ультрачистої води, стерильних розчинів та станції для очищення стічних вод. У міру вдосконалення властивостей полімерних мембран і відповідного обладнання для процесів зворотного осмосу, нано-, ультра- та мікрофільтрування, первапорації і мембранної дистиляції, сфери застосування цих процесів будуть поглиблюватися та поширюватися.

Таблиця11.4.

|

цих елементах складає 90...92%,

Поиск по сайту: