|

АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомДругоеЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция

ОБЛАДНАННЯ ДЛЯ ФІЛЬТРУВАННЯ ХАРЧОВИХ ПРОДУКТІВ

Фільтрування - це процес розділення неоднорідних систем з твердою дисперсною фазою на рідку фазу у вигляді фільтрату і тверду фазу у вигляді осаду. Цей процес проходить через пористу фільтрувальну перегородку.

Фільтрувальна перегородка разом із частинками осаду, які також приймають участь в процесі фільтрування, складають фільтрувальне середовище. Для виготовлення фільтрувальних перегородок застосовують тканину, шлакову або скляну вату, папір і картон. Із зернистих фільтрувальних перегородок застосовують пісок, інфузорну землю, кокс та дерев'яне вугілля. Ці перегородки повинні мати проникаючу основу з перфорованих металевих, керамічних або дерев 'яних пластин.

У харчовій промисловості процеси фільтрування отримали широке застосування для відділення осаду від сатураційних соків і для очищення сиропів в цукровому виробництві; для відділення дробини від сусла і для освітлення пива в пивоварінні; для фільтрування рідин у виноробному та лікеро-горілчаному виробництві, а також для фільтрування соків.

Режим фільтрування. Процес фільтрування відбувається в таких варіантах змін швидкості тиску:

- при постійній швидкості і змінному тиску;

- при постійному тиску і змінній швидкості;

- при змінних тиску і швидкості.

Якщо фільтрування відбувається під постійним тиском, то з часом, в міру нагромадження осаду на фільтрувальній перегородці, швидкість фільтрування зменшується. Якщо фільтрування відбувається з постійною швидкістю, то з часом, в міру накопичення осаду, потрібно для підтримання однакової швидкості підвищувати тиск. Отже, в цьому випадку тиск з часом зростає. В обох випадках потрібне періодичне очищення фільтра через певні проміжки часу. У першому випадку, щоб уникнути зниження пропускної спроможності фільтра, а в другому — щоб запобігти підвищенню надмірного тиску.

Конструкції фільтрів

Сучасні фільтри за принципом дії діляться на фільтри періодичної дії і фільтри безперервної дії, за тиском — на фільтри, що працюють під тиском, і фільтри, що працюють під розрідженням, а за конструкцією на барабанні, дискові, стрічкові, патронні, листові тощо.

Фільтри періодичної дії. До апаратів періодичної дії належать нутч-фільтри, фільтрпреси, листові фільтри і згущувачі.

Нутч-фільтри являють собою циліндричні резервуари з пористою фільтрувальною перегородкою, яка розміщена в нижній частині корпусу.

Працюють такі фільтри під гідростатичним тиском, під вакуумом і під тиском рідини, що розвивають насоси.

Працюють такі фільтри під гідростатичним тиском, під вакуумом і під тиском рідини, що розвивають насоси.

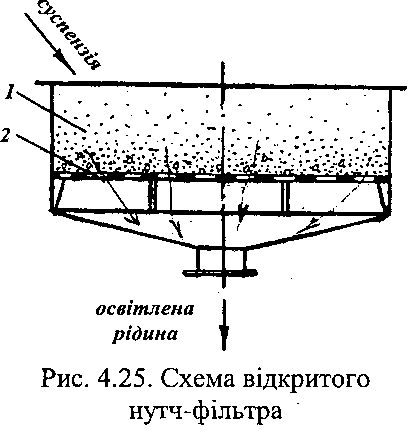

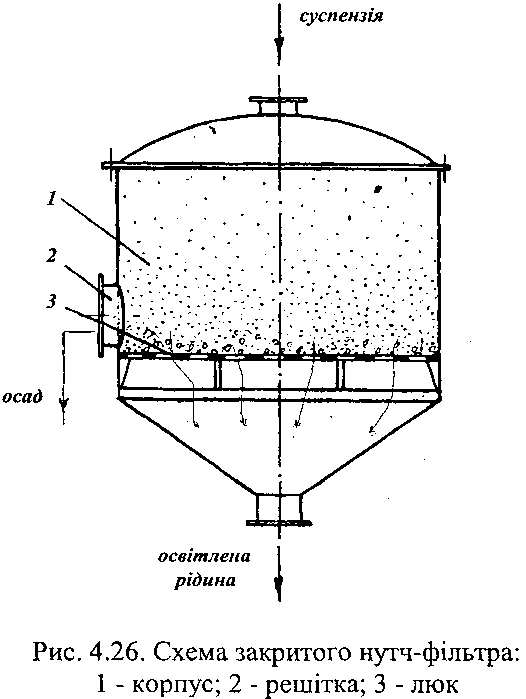

За своєю конструкцією вони бувають відкриті (рис.4.25) і закриті (рис.4.26).

Фільтрувальна перегородка виготовлена з керамічних пористих плит або з тканини, укладеної на решітці.

Перевагами нутч-фільтрів є простота конструкції, можливість хорошого промивання осаду та значна швидкість фільтрування в апаратах, що працюють під тиском, а до недоліків належать ручне розвантаження осаду та мала продуктивність.

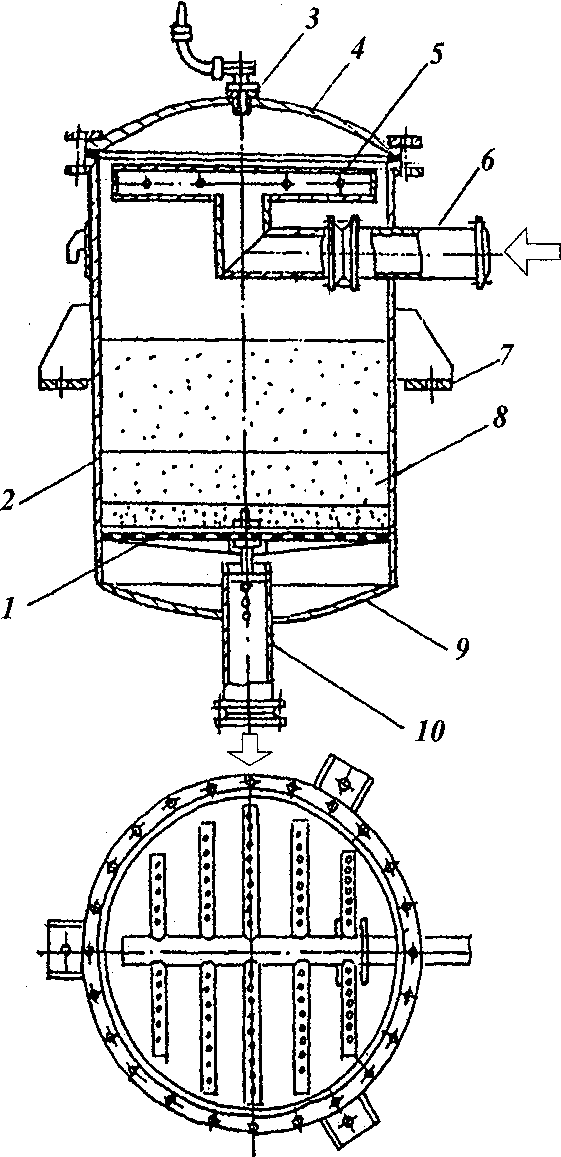

Пісковий фільтр періодичної дії (рис. 4.27) використовується для очищення і покращення якості води, для виділення з водно-спиртових сумішей суспендованих частинок і мінеральних солей у виробництві фруктових вод і лікеро-горілчаних напоїв.

Фільтр являє собою циліндричний резервуар із сферичним дном і зйомною кришкою, які виготовлені з нержавіючої листової сталі. У кришці є кран, який використовується як повітряник. У верхній частині корпусу

розташовується патрубок, призначений для подачі рідини у фільтр. До патрубка прикріплений на фланцях колектор, який служить для рівномірного розподілу рід ини по перерізу фільтра. В дно приварений патрубок з отворами для проходу рідини. Через патрубок відводиться відфільтрована рідина. Одночасно він є центральною опорою для решітки. Решітка по периметру підтримується кільцем, же приварене до корпусу. Як фільтрувальний матеріал використовується кварцовий пісок округлої форми. На решітку укладають сітку з вічком 0,9x0,- 4 мм, а на неї тканинну перегородку і три шари піску загальною висотою до 500 мм. Нижній шар висотою 50 мм має розмір зерен 2...3 мм, середній шар висотою 100 мм з зернами 1,5...2 мм і верхній шар висотою 350 мм із зернами 1... 1,5 мм. Поміж шарами піску та над верхнім шаром розмішуються фланелеві або сукняні перегородки.

Рис. 4.27. Пісковий фільтр:

1 - решітка; 2 - корпус; З - повітряник; 4 - кришка; 5 - колектор; 6 - верхній патрубок; 7 - опорні лапи; 8 - шари піску; 9 - дно; 10 - нижній патрубок.

Рис. 4.27. Пісковий фільтр:

1 - решітка; 2 - корпус; З - повітряник; 4 - кришка; 5 - колектор; 6 - верхній патрубок; 7 - опорні лапи; 8 - шари піску; 9 - дно; 10 - нижній патрубок.

|

Рідина подається під тиском 0,02...0,06 МПа, рівномірно розпод іляється в колекторі, проходить крізь пісок і фільтрується.

При забрудненні виконують регенерацію піску водою, яка переміщується у протилежному напрямку руху фільтрату. Фільтри працюють без перезарядки (заміни піску) 4...5 місяців.

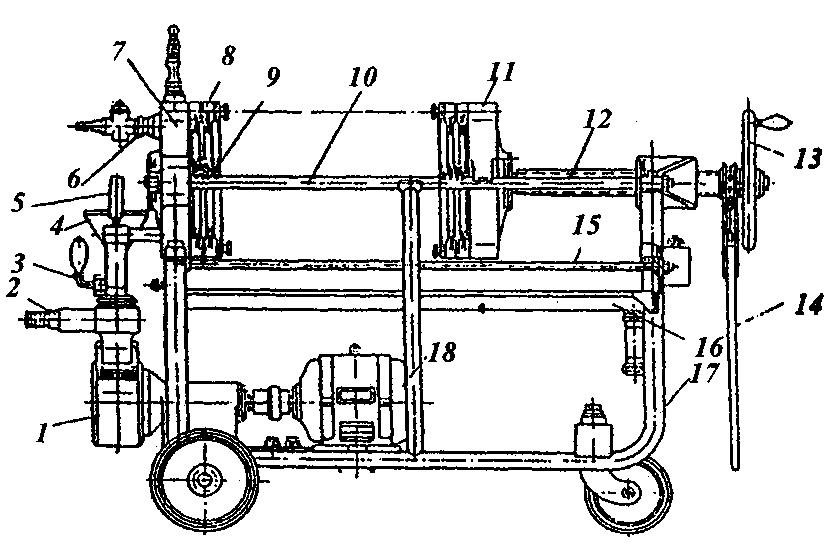

Камерний фільтр-прес (рис. 4.28) складається з ряду рифлених плит (рис.4.29), які приливами спираються на поздовжні горизонтальні балки і розташовуються між задньою опорною і передньою нажимною плитами. Фільтрувальним елементом є азбестовий картон, який розмішується між плитами. Нажимна плита переміщується у горизонтальному напрямку гвинтом із штурвалом. Для щільної затяжки плит після встановлення перегородок використовують важіль.

Кожна плита прямокутної форми має на двох кутах з одного боку два фасонних приливи з круглими отворами. Плити розподіляються на парні і непарні. Парні плити мають приливи в одному куті, а непарні - на протилежному. Приливи плит важелем щільно притискуються один до одного,а отвори за допомогою кільцевих гумових прокладок утворюють канали. Фільтрувальні пластини також прямокутної форми спираються на опорні стрижні і в стиснутому стані поділяють простір між плитами на дві камери. Суспензія насосом подається у парні камери і по непарним каналам відводиться з фільтр-пресу.

Штуцери і крани фільтр-преса з'єднані з задньою опорною плитою і забезпечують подачу суспензії, відведення фільтрату, промивання фільтра. Фільтр оснащено те кранами для випуску повітря, відбору проб, оглядовим склом, манометрами, вловлювання крапель суспензії і фільтрату використовується піддон. Всі елементи фільтр-преса змонтовані на пересувній станині.

Рис. 4.28. Камерний фільтр-прес:

1 - відцентровий насос;

2 - патрубок підводу сиропу; 3 - кран; 4 - воронка;

5 - манометр; 6 - патрубок відводу сиропу; 7 - задня упорна плита; 8 -рифлені плити; 9 - приливи; 10 - опорна балка;

11 - натискуюча плита; 12 -гвинт; 13 - штурвал;

14 - важіль; 15 - опорний стрижень; 16 - піддон;

17 -станина пересувна; 18 - електродвигун.

Рис. 4.28. Камерний фільтр-прес:

1 - відцентровий насос;

2 - патрубок підводу сиропу; 3 - кран; 4 - воронка;

5 - манометр; 6 - патрубок відводу сиропу; 7 - задня упорна плита; 8 -рифлені плити; 9 - приливи; 10 - опорна балка;

11 - натискуюча плита; 12 -гвинт; 13 - штурвал;

14 - важіль; 15 - опорний стрижень; 16 - піддон;

17 -станина пересувна; 18 - електродвигун.

|

Процес фільтрування закінчують, якщо робочий тиск у фільтр-пресі переш 0,25 МПа. Потім відтискують набір плит, прочищають всі отвори. Після очищення і перезарядки фільтра виконують новий цикл фільтрування.

Продуктивність фільтр-преса залежить від розмірів і кількості плит і становить 300 і 9000л/год.

Камерні фільтр-преси (рис. 4.29) використовують для фільтруваннясоків, вин, сиропів, мінеральних вод, пива та інших подібних типів рідких харчових продуктів. Фільтрувальні пластини найчастіше виготовляють з азбесту з целюлозноюмасою та діатомітом. Зі збільшенням в пластинах азбесту росте якість фільтрування. За від тиску рідини, властивості суспензії, застосовують пластини, якімають пористість.

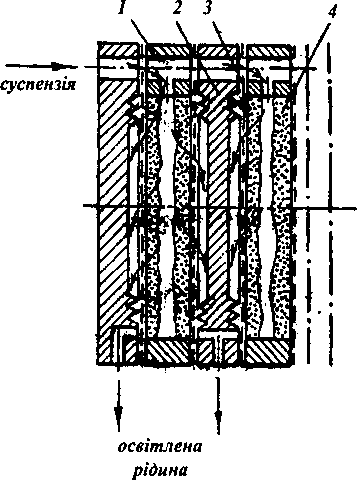

Рамні фільтр-преси (рис 4.30) використовуються для фільтрування соку, потокових і глюкозних сиропів у цукровому та крохмалепатоковому виробництвах; фільтрування дріжджових суспензій у виноробстві і бродильному виробництві; фільтрування олії і місцели в олійно-жировому виробництві; відділення молочного цукру і білкових згустків після осадження казеїну, відділення дробини від сусла при фільтруванні заторної маси у пивоварному виробництві тощо.

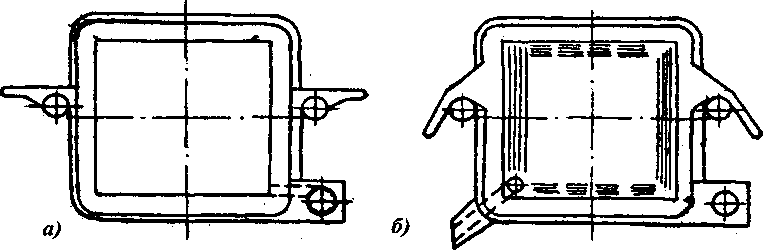

Вузол фільтрування рамного фільтрпреса складається з рам і плит, що чергуються (рис.4.31). Рама у центральній частині порожниста, а плита має рифлі жолобчатої форми (рис.4.32а), б)). На кожну плиту укладають з обох боків тканинну перегородку (серветку). Рами і плити спираються боковими приливами на дві паралельні балки і за допомогою гідравлічного пристрою притискуються рухомою плитою до нерухомої плити. Краї рам і плит мають гладеньку поверхню і ущільнюються по периметру серветкою. Отвори приливів, які мають кожні рама і плита, утворюють суцільний канал, куди насосом подається суспензія.

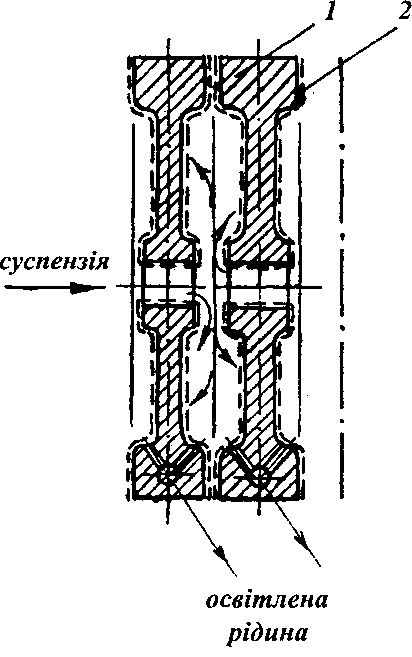

Рис. 4.29. Схема фільтрування суспензії в камерному фільтр-пресі: 1 - плита; 2 - фільтрувальна перегородка.

Рис. 4.29. Схема фільтрування суспензії в камерному фільтр-пресі: 1 - плита; 2 - фільтрувальна перегородка.

|

Суспензія під тиском 0,2-0,3 МПа з каналу по отвору в рамі потрапляє у середину рами, яка обмежена двома серветками. Фільтрат проходить крізь обидві перегородки, переміщується по жолобках і по каналу в плиті відводиться з апарату. Тверді частанки накопичуються в центральній частині рами. Якщо порожнина рами заповниться осадом, то значно зменшиться вихід фільтрату. Подачу суспензії припиняють, а осад промивається водою.

Рис. 4.30. Рамний фільтр-прес:

1 - плити; 2 - рами;

З - балки; 4 - опорна плита; 5 - стойка; 6 - гайка; 7 -стискуюча плита; 8 - електромеханічний привід.

Рис. 4.30. Рамний фільтр-прес:

1 - плити; 2 - рами;

З - балки; 4 - опорна плита; 5 - стойка; 6 - гайка; 7 -стискуюча плита; 8 - електромеханічний привід.

|

Після закінчення циклу фільтрування, рухома плита відводиться, рами і плити розтягують і вивантажують осад з рам в бункер, який розміщений під фільтр-пресом.

Рами фільтр-пресів виготовляють прямокутної форми різних розмірів, наприклад, 800x800 мм. Кількість рам залежно від продуктивності коливається в межах 10-60, а поверхня фільтрування від 2 до 140 м 2. Товщина рам і плит може бути однаковою, а може бути у рам більшою. Порожнина рами дозволяє використовувати її також для намиву на серветку або на картон допоміжних фільтрувальних матеріалів.

Рамні фільтр-преси прості за конструкцією, надійні в роботі, мають розвинену поверхню фільтрування, недоліком цих фільтрів є труднощі в їх обслуговуванні і значна частина часу в робочому циклі, який витрачається на допоміжні операції.

Рис. 4.31. Схема фільтрування

суспензії у рамному

фільтр-пресі:

1 - рама; 2 - плита;

3 - фільтрувальна перегородка;

4 - осад.

Рис. 4.32. Елементи фільтр-преса: а - рама; б - плита.

Рис. 4.32. Елементи фільтр-преса: а - рама; б - плита.

|

Під час розбирання та збирання фільтр-преса необхідно бути обережним, зсувати плити та рами необхідно так, щоб між ними не попали пальці рук або посторонні предмети. Зажим пресу гідравлічним насосом необхідно проводити після ретельної перевірки збирання фільтра та відкриття всіх кранів і гідрозажиму фільтр-преса. Перед заповненням фільтра перевіряють правильне відкриття всіх кранів.

В процесі експлуатації не допускати витікання фільтру на підлогу, складок на салфетках. Фільтрація ведеться до досягнення відповідного тиску, перевищення якого не допускається.

Листові фільтри. Для цих фільтрів характерна наявність герметичного резервуару, що працює під тиском, всередині якого знаходяться фільтрувальні листи. Листові фільтри застосовуються для освітлення тонкодисперсних суспензій з концентрацією твердої фази до 1 %, а при фільтруванні суспензії з використанням намивного шару можна освітлювати суміші з концентрацією твердої фази до 0,1 %. При кількості твердої фази в суспензії в межах 1 -5%, листові фільтри працюють у режимі фільтрування з утворенням осаду, його промиванням і просушінням.

Листові фільтри ефективно використовувати при розділенні в'язких, випаровуючих, окисляючих і токсичних суспензій.

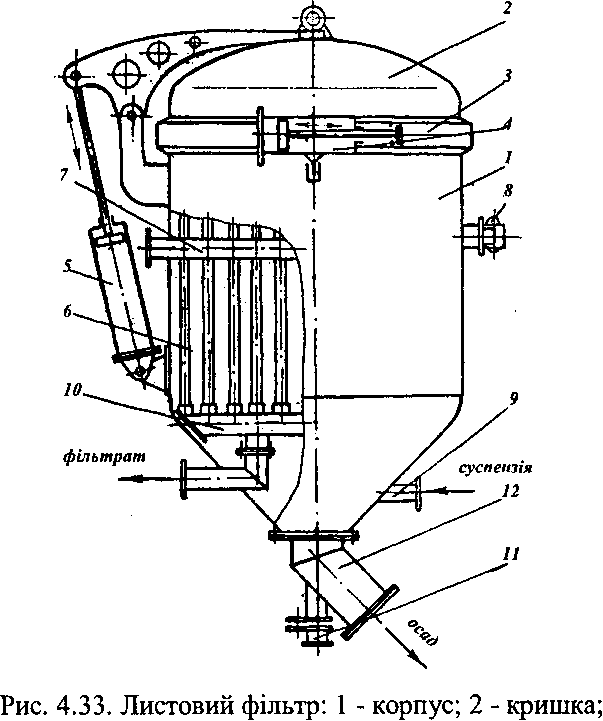

Конструктивна схема вертикального автоматизованого листового фільтра з поверхнею фільтрування 225 м 2 подана на рис.4.33.

|

3 - кільце байонетного затвору; 4,5 -пневмоциліндри; 6 - фільтрувальні листи; 7 - зливна труба; 8 - механізм руху труби; 9 - патрубок для суспензії; 10 - колектор; 11 - клапан; 12 -патрубок для осаду.

Фільтр включає циліндроконічний корпус 1 з еліптичною кришкою 2, фланець якої з'єднаний з корпусом за допомогою байонетного затвора. Для повороту кільця 3 байонетного затвору служить пневмоциліндр 4, шток якого з'єднаний з кільцем. Відкриття і закриття кришки проводиться за допомогою пневмоциліндра 5. Фільтрувальні листи 6 мають прямокутну форму і складаються з каркасу спеціального профілю, дренажа і фільтрувальної сітки. Змивання осаду проходить через трубку 7, яка приводиться в обертовий і поступально-зворотний рух механізмом 8. Суспензія подається в фільтр через патрубок 9 під тиском до 0,4 МПа. Фільтрат виводиться через колектор 10, а осад - через клапан з пневмоприводом 11, розміщений в патрубці 12. Термін окремих операцій і заданий режим роботи фільтра регулюються автоматично.

ФІЛЬТРИ БЕЗПЕРЕРВНОЇ ДІЇ

Вакуум-фільтри барабанні із зовнішньою фільтрувальною поверхнею. Фільтри цього типу застосовуються для освітлення суспензії з концентрацією твердої фази не менше 5% і швидкості осадження частинок не більше 0,012 м/с. Перепад тисків у барабанних вакуум-фільтрах складає 0,02-0,09 МПа і залежить від властивостей оброблюваної суспензії. Перевагами цих фільтрів є ефективне промивання і зневоднення осаду, а обмежене застосування їх стримується необхідністю перебування фільтрувальної секції в суспензії біля 4 хв.

Схема фільтрування суспензії в барабанному вакуум-фільтрі подана на рис.4.34. Фільтрувальна перегородка 1 розміщена на зовнішній циліндричній поверхні горизонтального обертового барабана 2, частково зануреного в суспензію. Простір між фільтрувальною перегородкою і корпусом барабана розділяється поздовжніми ребрами 3 так, що утворюються ізольовані секції. Кожна секція має відвідні ділянки вакууму або стисненого повітря.

За один оберт барабана кожна секція проходить всі операції фільтрувального циклу. У зоні фільтрування в порожнині секції утворюється вакуум, фільтрат проходить через фільтрувальну перегородку і відводиться через штуцер 10 розподільної головки, при цьому на поверхні секції утворюється осад. Після виходу із суспензії секція поступає у відділок вакууму із осаду видаляється залишок фільтрату. Підчас наступних операцій промивання і другого обезводнення в секції також підтримується вакуум, а повітряно-водяна суміш відводиться через пггуцер 4 головки. У зоні зрізання осаду через штуцер 7 під нього подається стиснене повітря і розпушує його, після чого осад легко знімається ножем 8. На стадії регенерації тканини стиснене повітря або пара поступає в головку через штуцер 9. Коливальні рухи мішалки 11 запобігають осіданню твердої фази суспензії..

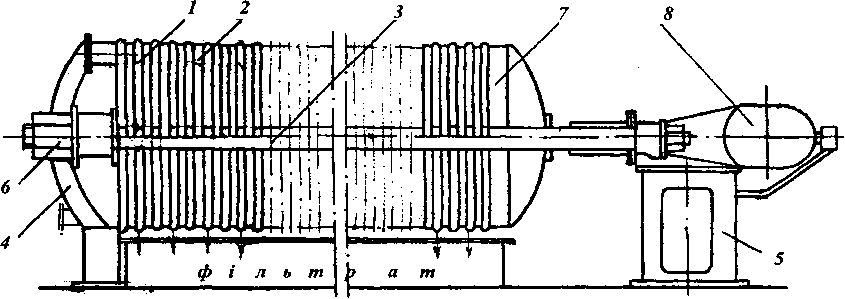

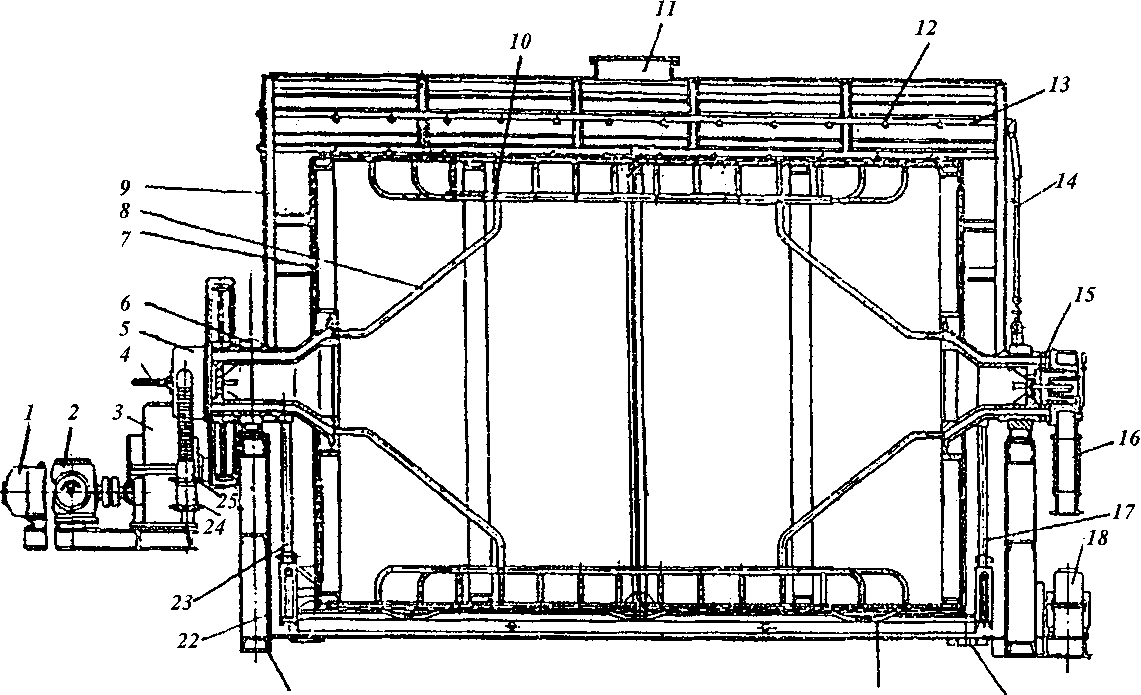

Загальний вигляд барабанного вакуум-фільтра БШУ-40-3-2М поданий нарис.4.35. Він має порожнистий горизонтальний барабан, що обертається в підшипниках. Барабан частково занурений в корито, куди безперервно подається суспензія. Барабан являє собою горизонтальний зварний циліндр з плоскими торцевими стінками. По довжині він складається з двох частин (лівої і правої), які з'єднані за допомогою фланців. На зовнішній поверхні барабану приварені поздовжні ребра, що поділяють його поверхню на 24 секції. Кожна секція барабана покрита перфорованою перегородкою, яка править опорною поверхнею для фільтрувальної тканини. Тканина на зовнішній поверхні закріплюється дротом, що навивається на барабан за допомогою спеціального пристрою. У кожній секції вварені два ряди труб, які з'єднані з колекторами, куди потрапляє фільтрат. Труби колекторів з'єднуються з торцевими фланцями барабану. Отвори останніх збігаются з каналами цапф. Цапфи барабана встановлені в підшипниках. Привід фільтру включає триступеневий електродвигун, варіатор, редуктор і  зубчасту пару. Частота обертання барабана коливається в межах 0,118-2,14

зубчасту пару. Частота обертання барабана коливається в межах 0,118-2,14

21 20

Рис. 4.35. Барабанний вакуум-фільтр:

1 -електродвигун; 2-варіатор; 3-редуктор; 4 -патрубок стиснутого повітря;

21 20

Рис. 4.35. Барабанний вакуум-фільтр:

1 -електродвигун; 2-варіатор; 3-редуктор; 4 -патрубок стиснутого повітря;

|

5-ліва розподілювальна головка; 6-підшипник; 7- барабан; 8-труба; 9-кожух; 10-колектор; 11-штуцер відводу пари;

12-форсунки; 13-труби промивки осаду; 14-радіальні труби для відводу фільтрату; 15 - права розподілювальна головка;

16 - штуцер відводу фільтру; 17,23-штанги мішалки; 18-привід мішалки; 19-спускні штуцери; 20-мішалка; 21-каркас;

22-корито; 24,25-штуцера відводу фільтрату і промивної води.

об/хв. До торцевих поверхонь цапф притиснуті дві розподілювальні головки, які призначені для послідовного з'єднання секцій барабана з вакуум-конденсаційною установкою. Стикання торця цапфи барабана і головки відбувається за допомогою двох шайб, які притиснуті одна до одної. Шайба, що обертається, прикріплена до цапфи барабана і має кількість отворів, відповідну кількості секцій барабана. Нерухома шайба прикріплена до корпусу головки. Розподілювальні головки з'єднані через барометричні конденсатори і ресивери з вакуум-насосами, які утворюють вакуум в секціях барабана. До розподілювальних головок прикріплені трубопроводи для відводу фільтрату і промивних вод. До однієї із головок приєднано трубопровід для подачі стисненого повітря.

Для запобігання осадження твердих частинок суспензії на дні корита розміщена мішалка. Робочий орган мішалки має індивідуальний привід і виконує коливальний рух. Надлишок суспензії в кориті відводиться через переливний патрубок. У верхній частині корпусу фільтра розміщується витяжна труба.

При обертанні барабана кожна його секція занурюється в суспензію, і за рахунок розрідження, яке створюється вакуум-насосом, відбувається фільтрування. Спочатку розрідження створюється в правій головці, звід тіля відродиться і фільтрат. На поверхні тканини секції утворюється шар осаду. Відповідно збільшується і опір фільтрування. Тому при повороті барабана на кут 36° підключається ліва розподілювальна головка з високим вакуумом. З лівої головки відводиться і фільтрат. Внаслідок цього інтенсивність фільтру ання майже не зменшується з ростом шару осаду до самого виходу секції із зони фільтрування. Цей процес відбувається в кожній секції барабану при його обертанні.

При подальшому обертанні барабана секція через проміжну зону потрапляє в зону першого просушування і промивання при низькому розрідженні. Промивають осад водою, що розпилюється за допомогою форсунок. Над барабаном по його довжині і паралельно поверхні розміщені 7 труб. По довжині труб у шахматному порядку встановлюються форсунки. Використовують й інші спеціальні пристрої для промивки осаду. З правої головки через штуцер відводиться концентрований промой.

Далі секція входить в зону промивання шару осаду при високому вакуумі, який створюється в ній через ліву розподілювальну головку. Концентрований промой відводиться з цієї ж головки по патрубку д ля фільтрату.

Наступний етап - зона другого просушування і промивання з низьким розрідженням. Отриманий промой відводиться через штуцер промивної води лівої головки.

Через проміжну зону секція потрапляє в зону віддування осаду Віддування осаду здійснюється стисненим повітрям (надмірний тиск-0,02МПа), яке подається в секцію через ліву розподілювальну головку. У цій зоні шар осаду знімається з тканини ножем. Ножовий механізм дозволяє регулювати відстань між кромкою ножа і поверхнею барабана.

Після проходження проміжної зони цикл фільтрування повторюється.

Розглянутий барабанний вакуум-фільтр належить до фільтрів неглибокого занурення (кут занурення в суспензію складає 109-120°). Поверхня фільтрування - 40 м2. Суспензія подається в апарат при підвищеній температурі близько 85°С.

Перед запуском вакуум-фільтра необхідно перевірити наявність мастила в маслонасосі і відсутність по сторонніх предметів в кориті.

При експлуатації фільтра необхідно слідкувати за безперебійною подачею згущеної суспензії та її нормальною густиною, за наявністю мастила в вузлах тертя, за підтримкою заданої температури суспензії, за якістю фільтрату та осаду. Для контролю розрідження і тиску вакуум-фільтр обладнаний вакууметром та манометром, що повинні бути працездатними. Необхідно контролювати щільність прилягання розподільчих головок, правильну роботу ножа, якість тканини.

При обслуговуванні вакуум-фільтрів необхідно оберігатися від опіків соком, гарячою суспензією та водою. Трубопроводи повинні бути теплоізольовані. Натяг дроту на тканину проводити обережно.

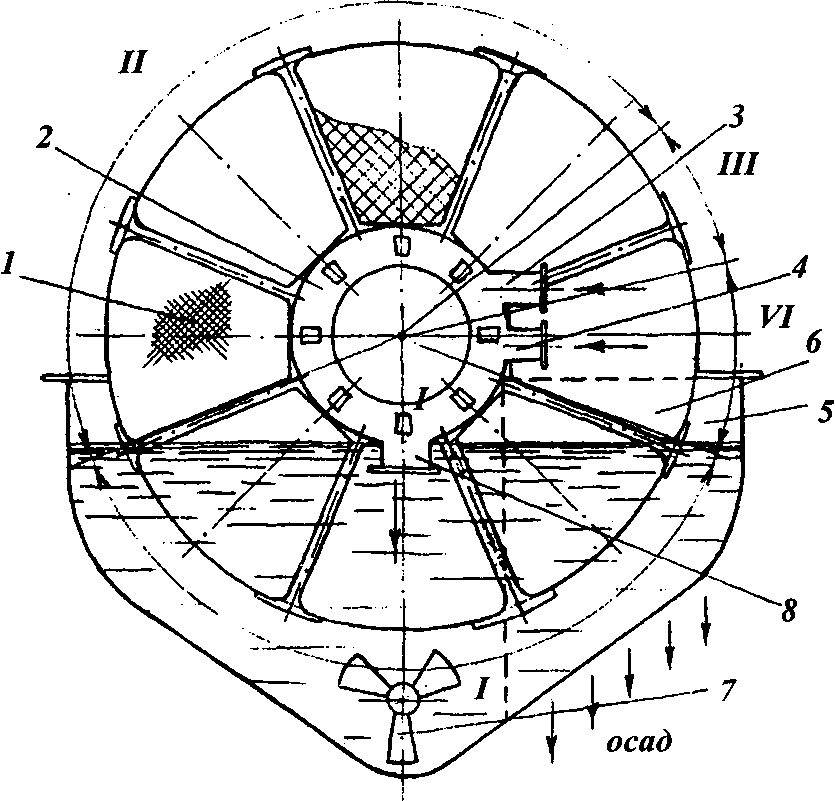

Дискові вакуум-фільтри. Дисковий вакуум-фільтр є одним з найбільш ефективних фільтрувальних агрегатів безперервної дії, фільтрувальна поверхня якого утворена декількома частково зануреними в суспензію дисками 1 (рис.4.36), що виконані у вигляді окремих секторів (рис.4.37). Процес фільтрування і утворення осаду проходить з двох боків сектора. Сектори закріплені на порожнистому горизонтальному обертовому валу, що утворює колектор для відводу фільтрату і подачі стисненого повітря. До торцевої поверхні вала прикріплена розподільна головка 2. У ванні 5 знаходиться перемішувальний пристрій 7. У період роботи фільтра всі сектори послідовно сполучаються з камерами розподільної головки, яка забезпечує жорстку програму операцій у робочому циклі.

У зоні фільтрування /, під дією вакууму, рідка фаза проходить через фільтрувальну перегородку, а осад відкладається на її поверхні. Потім фільтрат поступає у внутрішню порожнину секторів, стікає через канали валу і потрапляє у велику порожнину розподільної головки, звідки виводиться через штуцер 8. У зоні зневоднення і/суміш повітря і рідкої фази виводиться з осаду також через фільтрувальну перегородку. У зоні відділення осаду ///проходить відтиснення його повітрям, що надходить туди з пульсаціями. Стиснене повітря подається в малу порожнину розподільної головки через штуцер 3. Особливістю ванни 5 є те, що юна виконана часткою у вигляді окремих секцій 6 для кожного диска. Відділений осад падає у вільний простір між карманами і направляється на конвеєр. Регенерація тканини в зоні проводиться зворотним

Рис. 4.36. Схема роботи дискового вакуум-фільтра:

1 - диски; 2 - розподільна головка; 3,4 - штуцери для подачі стисненого повітря; 5 - ванна; 6 - секції; 7 - мішалка;

8 - штуцер для відводу фільтрату.

Рис. 4.36. Схема роботи дискового вакуум-фільтра:

1 - диски; 2 - розподільна головка; 3,4 - штуцери для подачі стисненого повітря; 5 - ванна; 6 - секції; 7 - мішалка;

8 - штуцер для відводу фільтрату.

|

потоком стисненого повітря або парою через штуцер 4.

Фільтри цього типу застосовуються для розділення суспензій, дисперсна фаза яких відносно однорідна за розмірами частинок. Вони мають досить велику фільтрувальну поверхню при незначній площі, що займає фільтр, а тому їх використовують у крупнотонажних виробництвах.

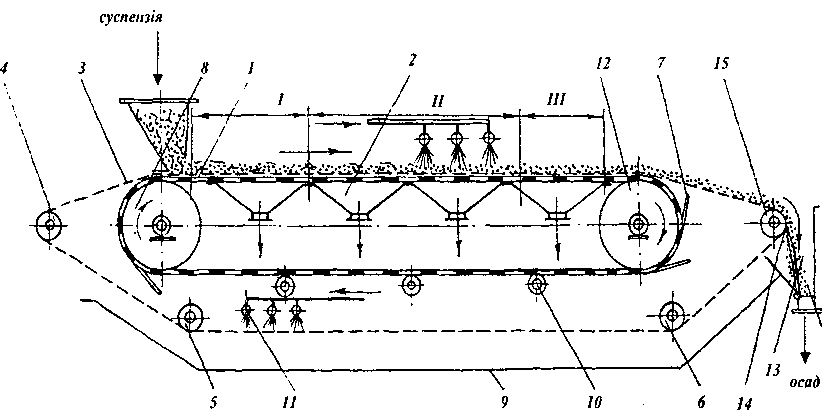

Стрічкові вакуум-фільтри належать до фільтрів безперервної дії з горизонтальною робочою поверхнею, що утворена дренажною безкінечною стрічкою 1, яка переміщається над вакуумними камерами 2 між приводним 12 і натяжним 8 баранами (рис.4.38). На стрічці закріплені килимки 7, по конструкції аналогічні секторам, що застосовуються в барабанних вакуум-фільтрах. Для запобігання пошкодження килимків у період руху стрічки по барабанах,вони прикріплені до стрічки заклепковим з'єднанням тільки з одного боку Під килимками, вздовж гумотканевої стрічки, розміщені вікна для відводу фільтрату. Вікна у стрічці збігаються із вікнами в золотникових решітках стола, по якому рухається стрічка. Нижня вітка стрічки підтримується трьома роликами 10. Краї стрічки підгинаються бортами стола і утворюють жолоб, в який із живильника подається суспензія, а з лотків - промивна рідина.

Робочий простір фільтра розділений на зони: І - для фільтрування; II - для промивання осаду і III - для просушування.

Рис. 4.37. Сектори дискового фільтру

Рис. 4.37. Сектори дискового фільтру

|

Фільтрувальною перегородкою в стрічковому вакуум-фільтрі є безкінечне збігаюче полотно 3, яке накладене поверх килимків на робочу вітку стрічки. Система роликів - розвантажувального 15, регулювального 4, натяжного 6 і

Рис. 4.38. Схема роботи стрічкового вакуумфільтра:

1 - стрічка; 2 - вакуумні камери; 3 - збігаюче полотно;

4 - регулювальний ролик; 5 - гвинтовий ролик; 6 - натяжний ролик; 7 - коврики; 8 - натяжний барабан; 9 - піддон; 10 - підтримувальні ролики; 11 - форсунки; 12 - привідний барабан; 13 - бункер; 14 - ніж; 15 - розвантажувальний ролик.

Рис. 4.38. Схема роботи стрічкового вакуумфільтра:

1 - стрічка; 2 - вакуумні камери; 3 - збігаюче полотно;

4 - регулювальний ролик; 5 - гвинтовий ролик; 6 - натяжний ролик; 7 - коврики; 8 - натяжний барабан; 9 - піддон; 10 - підтримувальні ролики; 11 - форсунки; 12 - привідний барабан; 13 - бункер; 14 - ніж; 15 - розвантажувальний ролик.

|

кілька підтримуючих забезпечують замкнутий цикл роботи і регенерації тканини. Гвинтовий ролик 5 служить для розправлення складок на тканині. Для регенерації полотна призначений ніж 14 і система промивання, для чого з форсунок 11 подається вода на внутрішній бік полотна Промивний фільтрат збирається у піддоні 9, а осад видаляється через бункер 13. Фільтрувальне полотно не має окремого приводу і рухається разом з дренажною стрічкою тільки після подачі суспензії і включення вакуумної системи.

Стрічкові фільтри використовуються в основному для розділення швидко осаджувальних суспензій з неоднорідними за розмірами частинками твердої фази особливо тоді, коли необхідне досить вичерпне промивання осаду. Перевагами стрічкових фільтрів є відносно проста конструкція їх і можливість отримання осаду в тонкому шарі, а до недоліків відносять складність виготовлення дренажної стрічки і значні площі для розміщення агрегатів.

Поиск по сайту: